Im Kern sorgt die kontinuierliche Bewegung in einem Drehrohrofen dafür, dass jedes Teilchen der Probe der Hitze und Atmosphäre des Ofens gleichmäßig ausgesetzt wird. Diese dynamische Exposition verbessert die Prozesseffizienz dramatisch, indem sie die Gasdiffusion und den Wärmeübergang fördert, was zu schnelleren Ergebnissen und einem geringeren Gasverbrauch im Vergleich zu statischen Ofenmethoden führt.

Der grundlegende Vorteil besteht darin, einen Prozess von statisch auf dynamisch umzustellen. Durch das ständige Torkeln des Materials werden Inkonsistenzen bei Temperatur und chemischen Reaktionen beseitigt, die stationäre Proben plagen, wodurch eine höhere Effizienz und Skalierbarkeit erreicht werden.

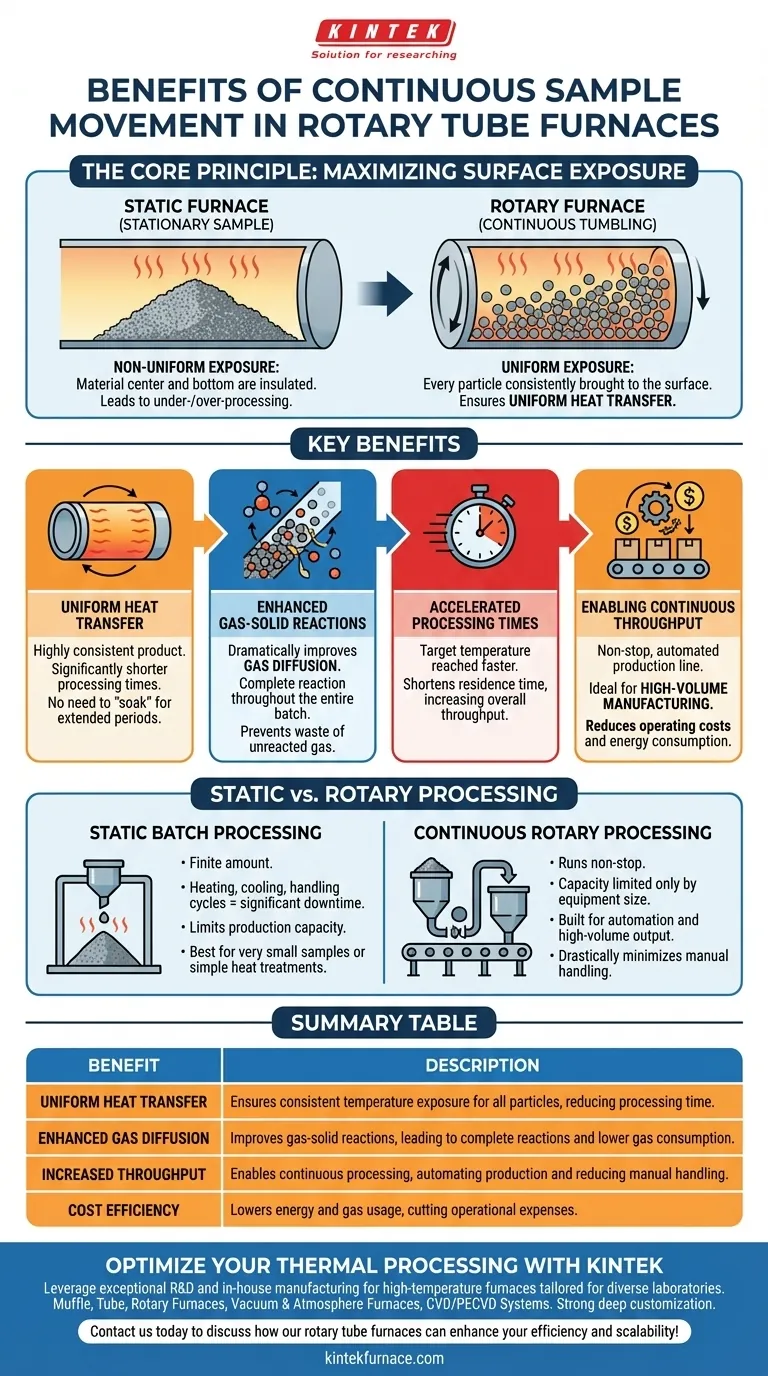

Das Kernprinzip: Maximierung der Oberflächenexposition

Der Hauptvorteil eines Drehrohrofens ergibt sich aus einer einfachen Aktion: der Rotation. Diese Bewegung verändert grundlegend, wie ein Material, insbesondere ein Pulver oder ein körniger Feststoff, während der thermischen Verarbeitung mit seiner Umgebung interagiert.

Überwindung statischer Einschränkungen

In einem statischen oder stationären Ofen liegt eine Probe bewegungslos. Das bedeutet, dass das Material am Boden und in der Mitte des Haufens isoliert ist und Wärme und atmosphärische Gase weitaus weniger effektiv aufnimmt als das Material an der Oberfläche.

Dies führt zu einer ungleichmäßigen Verarbeitung, bei der Teile Ihrer Probe möglicherweise unterverarbeitet werden, während andere überverarbeitet werden.

Sicherstellung eines gleichmäßigen Wärmeübergangs

Die kontinuierliche Rotation wälzt das Material um und stellt sicher, dass jedes Teilchen konsequent an die Oberfläche gebracht wird. Diese Aktion garantiert, dass die gesamte Probencharge einen direkten, gleichmäßigen Wärmeübergang erhält.

Das Ergebnis ist ein äußerst konsistentes Produkt und deutlich kürzere Verarbeitungszeiten, da Sie das Material nicht länger über längere Zeiträume "einweichen" müssen, um seinen Kern zu erhitzen.

Verbesserung von Gas-Feststoff-Reaktionen

Für Prozesse, die reaktive Gase beinhalten – wie Kalzinierung, Reduktion oder Synthese – ist die Rotation entscheidend. Sie setzt ständig neue Materialoberflächen dem Prozessgas aus.

Dieses aktive Mischen verbessert die Gasdiffusion in die festen Partikel dramatisch, wodurch eine vollständige Reaktion in der gesamten Charge gewährleistet und die Verschwendung von nicht reagiertem Gas verhindert wird.

Umsetzung von Gleichmäßigkeit in Prozesseffizienz

Eine gleichmäßige Exposition zu erreichen ist nicht nur ein akademisches Ziel; es führt zu greifbaren Vorteilen bei Kosten, Geschwindigkeit und Umfang. Diese Vorteile machen Drehrohrofen zu einer überlegenen Wahl für viele industrielle und Forschungsanwendungen.

Beschleunigung der Verarbeitungszeiten

Da der Wärmeübergang so effizient ist, wird die Zieltemperatur im gesamten Material viel schneller erreicht. Dies verkürzt direkt die erforderliche Verweilzeit im Ofen und erhöht den Gesamtdurchsatz.

Senkung der Betriebskosten

Eine verbesserte Gasdiffusion bedeutet, dass weniger Gas benötigt wird, um eine Reaktion abzuschließen, was die Verbrauchskosten senkt. Schnellere Verarbeitungszyklen reduzieren auch den Energieverbrauch pro Charge, wodurch die Betriebskosten weiter gesenkt werden.

Ermöglichung eines kontinuierlichen Durchsatzes

Die Drehbewegung ermöglicht einen kontinuierlichen Prozess. Material kann an einem Ende des geneigten Rohrs zugeführt werden und wandert, während es sich dreht, zum anderen Ende zur Sammlung.

Dies verwandelt den Betrieb von einer Reihe diskreter, manueller Chargen in eine Non-Stop-Automatisierungs-Produktionslinie, ideal für die Massenproduktion.

Die Kompromisse verstehen: Dreh- vs. statische Öfen

Die Wahl zwischen einem Dreh- und einem statischen Ofen hängt vollständig von Ihren Prozesszielen ab. Während die Rotation klare Vorteile bietet, ist das Verständnis der betrieblichen Unterschiede entscheidend.

Die Ineffizienz der statischen Chargenverarbeitung

Ein statischer Chargenprozess erfordert das Laden einer endlichen Materialmenge, das Durchführen des Heizzyklus, das Abkühlen des gesamten Ofens und das anschließende manuelle Entladen der Probe.

Dieser Zyklus aus Heizen, Kühlen und Handhabung führt zu erheblichen Ausfallzeiten und begrenzt die Produktionskapazität.

Die Skalierbarkeit der kontinuierlichen Drehverarbeitung

Ein kontinuierlicher Drehprozess läuft ununterbrochen. Material wird aus einem großen Trichter zugeführt und in einem anderen gesammelt, wobei die Kapazität nur durch die Größe dieser Peripheriegeräte begrenzt ist.

Diese Methode ist für Automatisierung und hohe Volumina ausgelegt, wodurch die manuelle Handhabung drastisch minimiert und die Betriebszeit maximiert wird.

Wann ein statischer Ofen ausreichend ist

Für sehr kleine Probengrößen, einfache Wärmebehandlungen (Glühen), die keine reaktiven Gase beinhalten, oder Anwendungen, bei denen perfekte Gleichmäßigkeit nicht das Hauptziel ist, kann ein einfacher statischer Rohrofen eine absolut ausreichende und kostengünstigere Wahl sein.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung von den spezifischen Anforderungen Ihres Materials und Ihren Produktionszielen ab. Verwenden Sie diese Richtlinien, um eine fundierte Wahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf Probenhomogenität und Reaktionseffizienz liegt: Die kontinuierliche Bewegung eines Drehrohrofens ist unübertroffen, um eine konsistente Hitze- und Gasexposition zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Automatisierung liegt: Ein kontinuierliches Drehsystem ist die klare Wahl für seine Skalierbarkeit und geringere manuelle Eingriffe.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung oder kleiner F&E liegt: Ein statischer Rohrofen kann die erforderliche Funktionalität zu geringeren Anfangskosten bieten.

Indem Sie verstehen, wie kontinuierliche Bewegung die Kernprobleme der Gleichmäßigkeit und Effizienz löst, können Sie das richtige Werkzeug auswählen, um Ihre Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßiger Wärmeübergang | Gewährleistet eine konsistente Temperaturverteilung für alle Partikel, wodurch die Verarbeitungszeit verkürzt wird. |

| Verbesserte Gasdiffusion | Verbessert Gas-Feststoff-Reaktionen, was zu vollständigen Reaktionen und geringerem Gasverbrauch führt. |

| Erhöhter Durchsatz | Ermöglicht kontinuierliche Verarbeitung, automatisiert die Produktion und reduziert die manuelle Handhabung. |

| Kosteneffizienz | Senkt den Energie- und Gasverbrauch, wodurch die Betriebskosten gesenkt werden. |

Bereit, Ihre thermische Verarbeitung mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung und interne Fertigung, um Hochtemperaturöfen für verschiedene Labore anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohrofen Ihre Effizienz und Skalierbarkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung