Im Kern ist ein Drehrohrofen durch sein zentrales, rotierendes Prozessrohr definiert, das mit feuerfestem Material ausgekleidet und leicht schräg montiert ist. Diese einzigartige Architektur ist nicht willkürlich; sie ist speziell darauf ausgelegt, Material kontinuierlich von einem Ende zum anderen zu transportieren, während es gewirbelt wird, um eine außergewöhnlich gleichmäßige Wärmebehandlung und Mischung unter kontrollierter Atmosphäre zu gewährleisten.

Die prägende Struktur eines Drehrohrofens – ein schräges, rotierendes und indirekt beheiztes Rohr – ist eine direkte Lösung, um eine außergewöhnliche thermische Gleichmäßigkeit und kontinuierliche Materialverarbeitung unter präzise kontrollierten atmosphärischen Bedingungen zu erreichen.

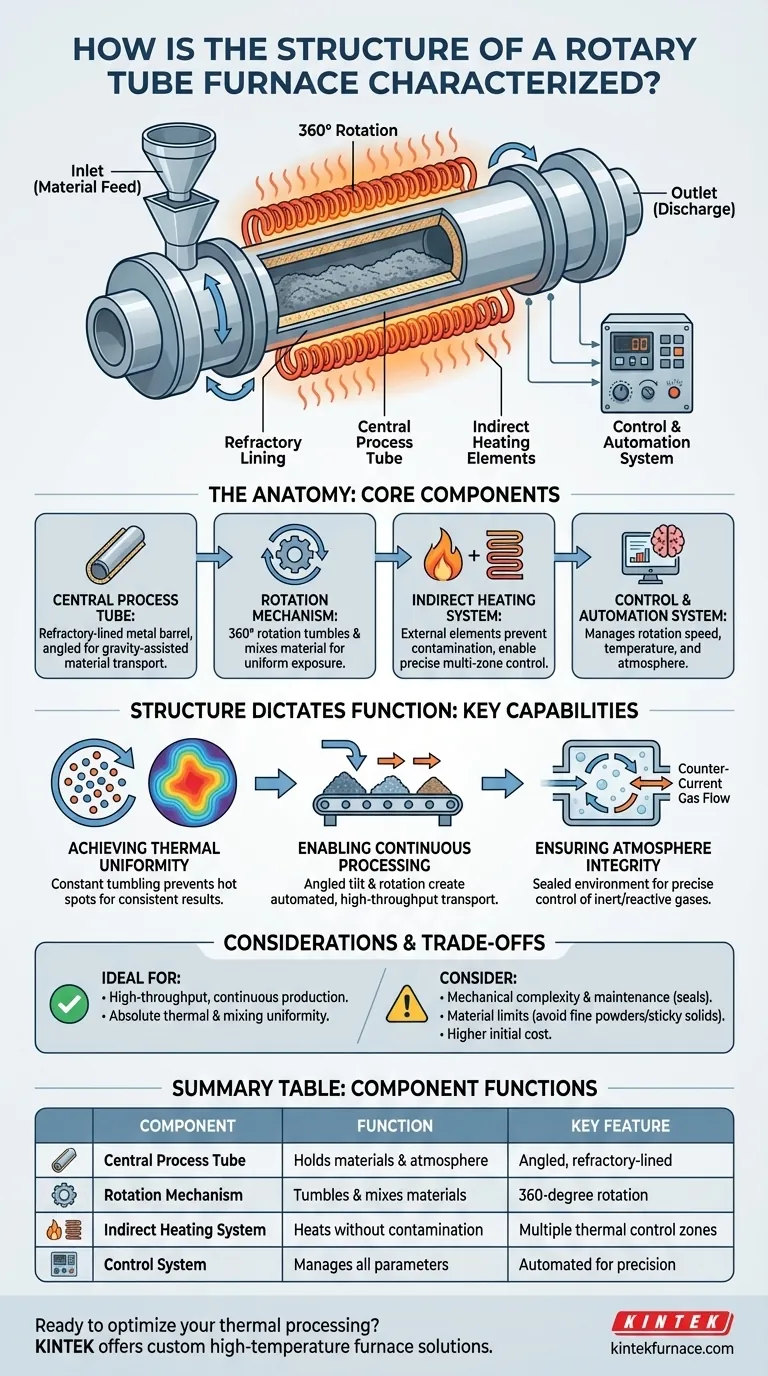

Der Aufbau eines Drehrohrofens

Um seine Funktion zu verstehen, müssen wir zunächst seine grundlegenden strukturellen Komponenten aufschlüsseln. Jedes Teil spielt eine entscheidende Rolle für die Gesamtleistung des Ofens.

Das zentrale Prozessrohr

Dies ist das Herzstück des Systems. Es ist typischerweise ein Metallfass oder eine Trommel, die die Prozessmaterialien und die Atmosphäre enthält.

Die Innenseite ist mit einem feuerfesten Material ausgekleidet, das extremen Temperaturen standhalten und die äußere Metallstruktur schützen soll.

Entscheidend ist, dass die gesamte Rohrbaugruppe leicht schräg installiert ist. Diese Neigung nutzt die Schwerkraft, um das Material beim Drehen durch den Ofen zu bewegen.

Der Rotationsmechanismus

Der Ofen ist so konstruiert, dass er sich um 360 Grad um seine Mittelachse dreht.

Diese Rotation dient zwei Hauptzwecken: Sie wirbelt das Material kontinuierlich, um sicherzustellen, dass jedes Partikel der gleichen Hitze ausgesetzt ist, und sie induziert Mischen oder Rühren, was für viele chemische Reaktionen entscheidend ist.

Das indirekte Heizsystem

Drehrohröfen verwenden eine indirekte Beheizung. Die Heizelemente befinden sich außerhalb des Prozessrohrs.

Diese Trennung verhindert eine Kontamination der Probe durch die Heizelemente und ermöglicht eine hochpräzise Temperaturregelung.

Fortschrittliche Systeme verfügen über mehrere thermische Regelzonen entlang der Rohrlänge, die ein maßgeschneidertes Temperaturprofil ermöglichen, während das Material den Ofen durchläuft.

Das Steuerungs- und Automatisierungssystem

Die physische Ofenstruktur wird von einem elektrischen Steuerbereich gesteuert.

Dieses System verwaltet alle kritischen Parameter, einschließlich der Rotationsgeschwindigkeit des Rohrs, der Temperatur in jeder Heizzone und der Zusammensetzung der Prozessatmosphäre. Moderne Steuerungen ermöglichen einen hohen Grad an Automatisierung und Fernüberwachung.

Wie die Struktur die Funktion bestimmt

Die einzigartige Architektur eines Drehrohrofens ermöglicht direkt seine wertvollsten Fähigkeiten. Das Design ist eine Lösung für häufige Herausforderungen in der thermischen Verarbeitung.

Erreichen thermischer Gleichmäßigkeit

Die konstante Rotation ist der Schlüssel zur Vermeidung von Hot Spots. Durch das Taumeln des Materials stellt der Ofen sicher, dass die Wärme gleichmäßig in der gesamten Probencharge verteilt wird, was zu äußerst konsistenten und reproduzierbaren Ergebnissen führt.

Ermöglichung kontinuierlicher Verarbeitung

Im Gegensatz zu einem statischen Chargenofen erzeugt die Kombination aus der leichten Neigung und der kontrollierten Rotation ein automatisiertes Materialtransportsystem.

Material wird am oberen Ende (Einlass) zugeführt und bewegt sich langsam zum unteren Ende (Auslass, was den Ofen ideal für kontinuierliche Produktionsumgebungen mit hohem Durchsatz macht.

Gewährleistung der Atmosphärenintegrität

Das geschlossene Rohr schafft eine abgedichtete Umgebung. Dies ermöglicht eine präzise Kontrolle über die interne Atmosphäre.

Gase – ob inert, oxidierend oder reduzierend – können eingeführt werden, um spezifische chemische Prozesse wie Kalzinierung oder Pyrolyse zu erleichtern. Oft strömt das Gas in entgegengesetzter Richtung zum Material (Gegenstrom), um die Reaktionseffizienz zu maximieren.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die spezialisierte Struktur eines Drehrohrofens bringt spezifische Überlegungen mit sich.

Komplexität und Wartung

Die Integration eines Rotationsmechanismus führt zu beweglichen Teilen. Die Dichtungen am Ein- und Auslass sind entscheidend für die Aufrechterhaltung der Atmosphärenintegrität und unterliegen Verschleiß, was eine regelmäßige Inspektion und Wartung erfordert.

Materialeignung

Dieses Design ist ideal für körnige, kristalline oder rieselfähige Pulver und Kleinteile. Extrem feine Pulver können im Prozessgasstrom mitgerissen werden, während klebrige oder agglomerierende Materialien an den Rohrwandungen anhaften und die Leistung beeinträchtigen können.

Skalierbarkeit und Kosten

Obwohl für die kontinuierliche Verarbeitung hocheffizient, können Drehrohröfen eine höhere anfängliche Kapitalinvestition darstellen als einfachere, statische Chargenöfen. Ihre mechanische Komplexität kann auch die Betriebskosten langfristig beeinflussen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob die Struktur dieses Ofens die richtige Lösung für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf einer kontinuierlichen Produktion mit hohem Durchsatz liegt: Der automatisierte Materialtransport durch das schräge, rotierende Rohr ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf absoluter Probenhomogenität liegt: Die konstante Taumelbewegung sorgt für eine überragende thermische Konsistenz und Mischung im Vergleich zu jedem statischen Ofendesign.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, statischer Chargen mit begrenztem Budget liegt: Ein einfacherer, nicht rotierender Chargenrohr- oder Muffelofen kann eine kostengünstigere Lösung sein.

Das Verständnis dieser Architektur ermöglicht es Ihnen, die richtige thermische Verarbeitungstechnologie auf Ihr spezifisches Material und Ihre Produktionsziele abzustimmen.

Übersichtstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Zentrales Prozessrohr | Hält Materialien und Atmosphäre | Schräg, feuerfest ausgekleidet für Hitzebeständigkeit |

| Rotationsmechanismus | Wirbelt und mischt Materialien | 360-Grad-Rotation für gleichmäßige Belichtung |

| Indirektes Heizsystem | Heizt ohne Kontamination | Mehrere thermische Regelzonen |

| Steuerungssystem | Verwaltet Rotation, Temperatur, Atmosphäre | Automatisiert für Präzision und Überwachung |

Bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Gleichmäßigkeit und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung