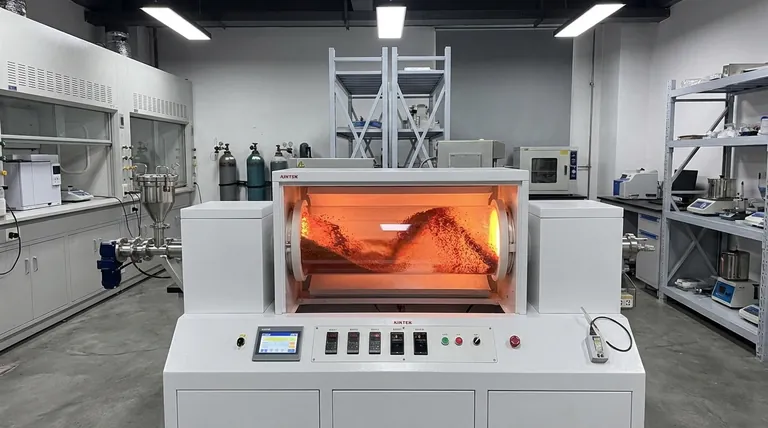

Im Grunde ist ein Drehrohrofen unverzichtbar für die thermische Verarbeitung von Pulvern und körnigen Materialien. Zu seinen häufigsten Anwendungen gehören die Pulvermetallurgie, die Synthese fortschrittlicher Materialien und chemische Reaktionen wie die Kalzinierung, bei denen eine gleichmäßige Erwärmung und ständige Bewegung entscheidend sind. Dieses Design wurde speziell für Prozesse entwickelt, die keine Temperaturgradienten oder Materialsegregationen tolerieren.

Das bestimmende Merkmal eines Drehrohrofens ist seine Fähigkeit, Materialien gleichzeitig zu erhitzen und zu mischen. Diese kontinuierliche Bewegung ist kein sekundärer Vorteil – sie ist der Hauptgrund, warum dieser Ofen für Prozesse, die eine außergewöhnliche thermische und chemische Gleichmäßigkeit erfordern, statischen Alternativen vorgezogen wird.

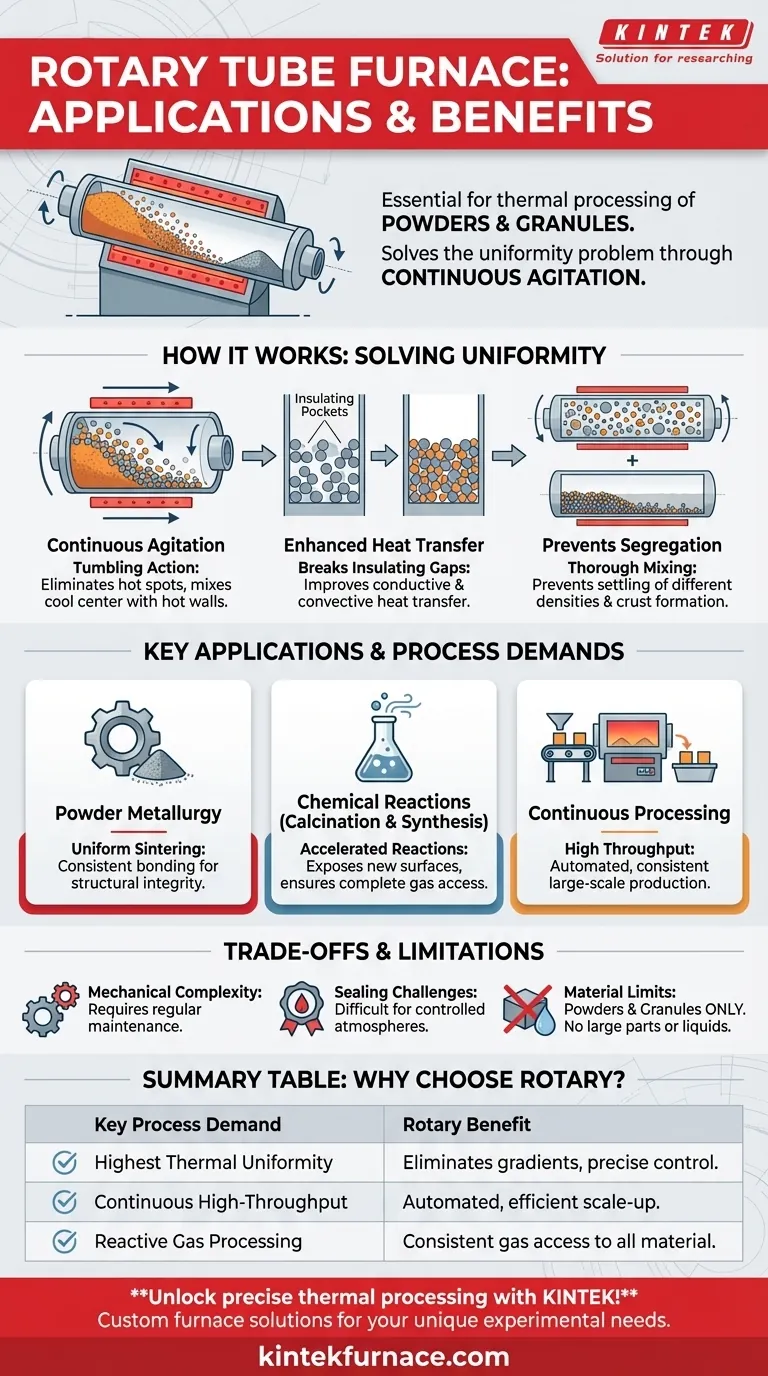

Wie ein Drehrohrofen das Gleichmäßigkeitsproblem löst

Ein statischer Ofen, sei es ein Kammer- oder ein Standard-Rohrofen, erwärmt das Material von außen nach innen. Dies erzeugt zwangsläufig Temperaturgradienten, bei denen das Material, das die Wände berührt, heißer ist als das Material im Zentrum. Ein Drehrohrofen wurde speziell entwickelt, um diese grundlegende Einschränkung zu überwinden.

Das Prinzip der kontinuierlichen Bewegung

Die Ofenrohr dreht sich langsam und ist oft in einem leichten Winkel geneigt. Diese Bewegung bewirkt, dass das Pulver oder die Granulatprobe im Inneren kontinuierlich durchgewirbelt wird.

Während das Material kaskadiert, werden Partikel aus dem kühleren Zentrum ständig an die heißere Außenwand gebracht und umgekehrt. Dieses erzwungene Mischen beseitigt Hotspots und stellt sicher, dass jedes Partikel im Laufe der Zeit ein nahezu identisches Temperaturprofil erfährt.

Verbesserung der Wärmeübertragungseffizienz

In einem statischen Pulverbett wirken Luftspalten zwischen den Partikeln als Isolator und verlangsamen die Wärmeübertragung. Die wälzende Bewegung in einem Drehrohrofen durchbricht diese isolierenden Taschen.

Dies verbessert die leitende und konvektive Wärmeübertragung im gesamten Materialbett erheblich, was zu schnelleren Prozesszeiten und vorhersehbareren, wiederholbaren Ergebnissen führt.

Verhinderung von Materialabsetzung und Inkonsistenz

Bei Prozessen, bei denen Materialien unterschiedlicher Dichte gemischt werden, ermöglicht ein statischer Ofen, dass sich schwerere Partikel absetzen. Diese Trennung kann das Endprodukt ruinieren.

Die Drehbewegung sorgt dafür, dass die Materialien gründlich gemischt bleiben. Sie verhindert auch die Bildung einer gesinterten Kruste auf der Oberfläche, die das darunter liegende Material isolieren und verhindern würde, dass reaktive Gase in die Probe eindringen.

Wichtige Anwendungen und ihre Prozessanforderungen

Die einzigartigen Fähigkeiten eines Drehrohrofens machen ihn zur idealen Wahl für spezifische, anspruchsvolle industrielle und Forschungsanwendungen.

Pulvermetallurgie

In der Pulvermetallurgie werden Metallpulver unterhalb ihres Schmelzpunkts erhitzt (Sintern), um sie zu einem festen Bauteil zu verbinden. Gleichmäßige Erwärmung ist nicht verhandelbar.

Ungleiche Temperaturen würden zu inkonsistenter Bindung, wodurch Schwachstellen entstehen und die strukturelle Integrität des Endbauteils beeinträchtigt wird. Die Drehbewegung stellt sicher, dass jedes Partikel unter den gleichen Bedingungen gesintert wird.

Chemische Reaktionen (Kalzinierung & Synthese)

Prozesse wie die Kalzinierung beinhalten das Erhitzen eines Materials, um flüchtige Bestandteile auszutreiben oder einen Phasenübergang auszulösen. Die kontinuierliche Mischung legt neue Oberflächen frei, beschleunigt die Reaktion und stellt sicher, dass sie gleichmäßig bis zum Abschluss fortschreitet.

Bei der Synthese neuer Materialien in einer kontrollierten Atmosphäre stellt die Drehbewegung sicher, dass reaktive Gase gleichmäßigen Zugang zur gesamten Probe haben und nicht nur zur obersten Schicht.

Kontinuierliche Verarbeitung

In Verbindung mit automatisierten Zuführungs- und Sammelsystemen kann ein Drehrohrofen kontinuierlich arbeiten. Rohmaterial wird in das obere Ende des geneigten Rohrs eingeführt und wandert beim Drehen langsam zum unteren Ende, wo es als vollständig verarbeitetes Produkt austritt.

Dies macht ihn sehr effizient für die Großproduktion, bei der gleichbleibender Durchsatz und Qualität unerlässlich sind.

Verständnis der Kompromisse

Obwohl die Drehkonstruktion leistungsstark ist, bringt sie Komplexitäten mit sich, die sie für bestimmte Anwendungen ungeeignet machen. Objektivität erfordert die Anerkennung ihrer Grenzen.

Mechanische Komplexität

Die Hinzufügung eines Motors, eines Antriebssystems und rotierender Dichtungen schafft mehr potenzielle Fehlerquellen als ein einfacher statischer Ofen. Diese Systeme erfordern regelmäßige Inspektion und Wartung.

Abdichtung für kontrollierte Atmosphären

Die Aufrechterhaltung einer perfekten, gasdichten Abdichtung an einem rotierenden Rohr ist wesentlich anspruchsvoller als bei einem statischen Rohr. Obwohl hochwertige Dichtungen erhältlich sind, erhöhen sie die Kosten und sind eine kritische Wartungskomponente für atmosphärenkontrollierte Prozesse.

Material- und Probeneinschränkungen

Dieser Ofen ist ausschließlich für Pulver, Granulate oder kleine, rieselfähige Feststoffe konzipiert. Er kann nicht zur Verarbeitung großer monolithischer Teile, empfindlicher Strukturen, die durch das Durchwälzen zerstört würden, oder der meisten Flüssuproben verwendet werden.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von der physikalischen Beschaffenheit Ihrer Probe und der erforderlichen Gleichmäßigkeit des Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten liegt, die höchste thermische Gleichmäßigkeit erfordern: Ein Drehrohrofen ist die optimale Lösung und übertrifft die Fähigkeiten eines statischen Ofens bei weitem.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochdurchsatzproduktion liegt: Das inhärente Design eines geneigten Drehrohrofens ist für automatisierte, kontinuierliche Arbeitsabläufe ausgelegt und macht ihn zur überlegenen Wahl für den industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Behandlung fester Teile, empfindlicher Proben oder der Arbeit mit einem begrenzten Budget liegt: Ein statischer Rohr- oder Kammerofen ist eine praktischere, zuverlässigere und kostengünstigere Wahl.

Letztendlich ist das Verständnis dieses Kernprinzips der dynamischen Erwärmung der Schlüssel zur Auswahl der richtigen thermischen Verarbeitungsausrüstung für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Prozessanforderungen | Vorteile des Drehrohrofens |

|---|---|---|

| Pulvermetallurgie | Gleichmäßige Erwärmung, konsistente Bindung | Beseitigt Temperaturgradienten, gewährleistet gleichmäßiges Sintern |

| Chemische Reaktionen (z. B. Kalzinierung) | Beschleunigte Reaktionen, Gaszugang | Kontinuierliches Mischen legt Oberflächen frei, verbessert die Gleichmäßigkeit |

| Kontinuierliche Verarbeitung | Hoher Durchsatz, automatisierte Arbeitsabläufe | Effizienter Materialfluss, konstante Produktqualität |

Erschließen Sie präzise thermische Verarbeitung für Ihr Labor mit KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Pulver, Granulate und kontinuierliche Prozesse erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen