Im Kern bieten Drehrohröfen erhebliche Vorteile in Bezug auf Prozessgleichmäßigkeit, thermische Effizienz und Betriebssteuerung. Durch die kontinuierliche Drehung des zu behandelnden Materials stellen sie sicher, dass jedes Teilchen gleichmäßig erhitzt wird, was im Vergleich zu statischen Ofendesigns zu überlegener Konsistenz und höherem Durchsatz führt.

Der grundlegende Vorteil eines Drehrohrofens ist nicht nur die Hitze, sondern die dynamische Materialbewegung. Diese ständige Wälzbewegung ist der Schlüssel zur Lösung der hartnäckigen Herausforderungen der Temperaturhomogenität und Prozesseffizienz, die bei der Wärmebehandlung von Pulvern, Granulaten und anderen rieselfähigen Feststoffen auftreten.

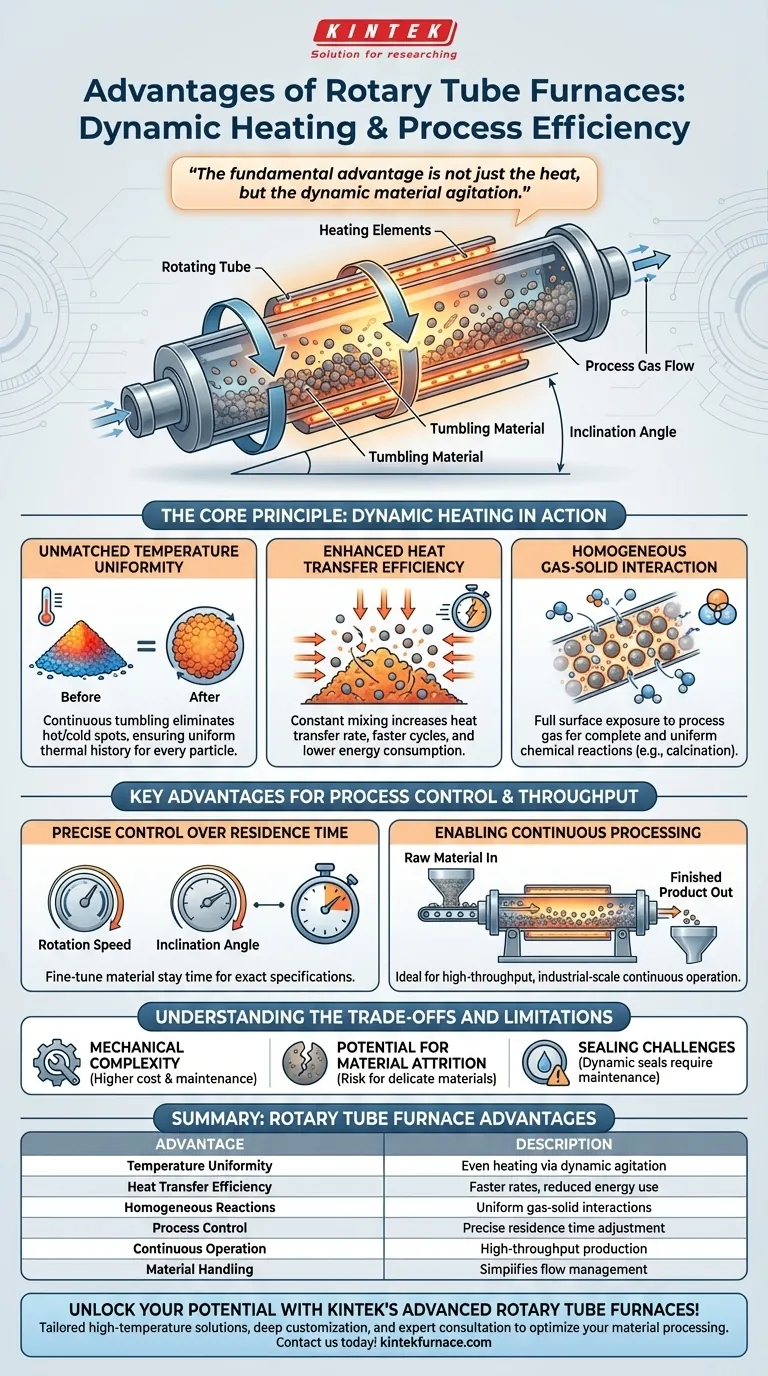

Das Kernprinzip: Dynamische Erhitzung in Aktion

Im Gegensatz zu einem statischen Ofen, in dem das Material unbeweglich liegt, verwendet ein Drehrohr horno einen sich langsam drehenden zylindrischen Rohr, der oft in einem leichten Winkel geneigt ist. Dieses Design ist die Quelle seiner Hauptvorteile.

Erzielen unübertroffener Temperaturhomogenität

Bei einem statischen Prozess erhitzt sich das Material an den Rändern schneller als das Material in der Mitte, was zu erheblichen Temperaturgradienten und inkonsistenten Ergebnissen führt.

Die Wälzbewegung eines Drehrohrofens setzt jede Partikel kontinuierlich der Wärmequelle und der umgebenden Prozessatmosphäre aus. Dies eliminiert heiße und kalte Stellen und gewährleistet eine hochgradig gleichmäßige Temperaturverteilung über die gesamte Charge.

Verbesserung der Wärmeübertragungseffizienz

Die ständige Mischwirkung erhöht die Rate des Wärmetransfers in das Material dramatisch. Dies ermöglicht schnellere Prozesszyklen und kürzere Verweilzeiten im Vergleich zu statischen Methoden.

Diese Effizienz schlägt sich direkt in einem geringeren Energieverbrauch pro verarbeiteter Materialeinheit nieder, was es für viele Anwendungen zu einer wirtschaftlicheren Wahl macht.

Gewährleistung einer homogenen Gas-Feststoff-Wechselwirkung

Bei Prozessen wie Kalzinierung, Oxidation oder Röstung ist eine einheitliche Exposition gegenüber einer bestimmten Gasatmosphäre von entscheidender Bedeutung.

Die Drehbewegung stellt sicher, dass die gesamte Oberfläche des Materials konstant mit dem Prozessgas interagiert, was zu einer vollständigeren und homogeneren chemischen Reaktion führt.

Hauptvorteile für Prozesssteuerung und Durchsatz

Die mechanische Konstruktion eines Drehrohrofens bietet ein Maß an Kontrolle und Effizienz, das in anderen Systemen nur schwer zu erreichen ist.

Genaue Kontrolle über die Verweilzeit

Die Kombination aus der Drehgeschwindigkeit und dem Neigungswinkel des Rohres ermöglicht eine präzise Kontrolle darüber, wie lange sich das Material in der beheizten Zone aufhält.

Dadurch können Sie den Prozess feinabstimmen, um die genauen Spezifikationen für eine breite Palette von Materialien und gewünschten Ergebnissen zu erfüllen.

Ermöglichung der kontinuierlichen Verarbeitung

Obwohl sie für Batch-Arbeiten verwendet werden können, zeichnen sich Drehrohröfen durch den Dauerbetrieb aus. Rohmaterial kann an einem Ende zugeführt und das fertige Produkt am anderen Ende abgegeben werden, was eine Produktion mit hohem Durchsatz ermöglicht.

Dies macht sie ideal für industrielle Anwendungen, bei denen eine konstante Ausgabe und minimale Ausfallzeiten von größter Bedeutung sind.

Optimierung der Materialhandhabung

Bei Pulvern und körnigen Materialien minimiert die selbstmischende Eigenschaft des Ofens den Bedarf an umfangreicher Vorbehandlung oder manueller Handhabung. Das System verwaltet den Materialfluss intern effektiv.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist eine universelle Lösung. Die Vorteile eines Drehdesigns gehen mit spezifischen Kompromissen einher, die berücksichtigt werden müssen.

Mechanische Komplexität

Die Antriebsmotoren, rotierenden Dichtungen und Stützstrukturen fügen eine Ebene der mechanischen Komplexität hinzu, die ein einfacher statischer Rohrofen nicht aufweist. Dies führt zu höheren Anfangskosten und anspruchsvolleren Wartungsanforderungen.

Potenzial für Materialabrieb

Das ständige Wälzen, obwohl es für die Erwärmung vorteilhaft ist, kann mechanischen Verschleiß am Material selbst verursachen. Dieses Phänomen, bekannt als Abrieb, kann für brüchige oder empfindliche kristalline Materialien schädlich sein, die zu feinerem Staub zerfallen können.

Dichtungsprobleme

Die Aufrechterhaltung einer perfekt hermetischen Abdichtung für Hochvakuum- oder kontrollierte Druckatmosphären kann bei einem rotierenden Rohr schwieriger sein als bei einem statischen. Die dynamischen Dichtungen sind kritische Komponenten, die eine sorgfältige Konstruktion und Wartung erfordern, um Lecks zu verhindern.

Ist ein Drehrohr horno für Ihre Anwendung geeignet?

Die Wahl des richtigen Ofens hängt vollständig von Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hohem Durchsatz liegt: Die kontinuierliche Verarbeitungsfähigkeit und Energieeffizienz eines Drehrohrofens sind für Materialien wie Zementklinker, Eisenerz oder Aluminiumoxid unübertroffen.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozessgleichmäßigkeit liegt: Für die Synthese oder Behandlung von Pulvern, bei denen jedes Partikel exakt die gleiche thermische Geschichte haben muss, ist die dynamische Erhitzung eines Drehrohrofens ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien oder der Anforderung eines Ultrahochvakuums liegt: Das Risiko des Materialabriebs und die Herausforderungen der dynamischen Abdichtung könnten einen statischen Rohrofen zu einer zuverlässigeren und einfacheren Wahl machen.

Letztendlich ist der Drehrohr horno ein leistungsstarkes Werkzeug, das entwickelt wurde, um außergewöhnliche Konsistenz und Effizienz bei der thermischen Verarbeitung von rieselfähigen Materialien zu liefern.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Temperaturhomogenität | Gewährleistet gleichmäßige Erwärmung durch dynamische Materialbewegung und eliminiert heiße und kalte Stellen. |

| Wärmeübertragungseffizienz | Erhöht die Wärmeübertragungsraten, wodurch Energieverbrauch und Prozesszeiten reduziert werden. |

| Homogene Reaktionen | Fördert eine gleichmäßige Gas-Feststoff-Wechselwirkung für vollständige chemische Prozesse wie die Kalzinierung. |

| Prozesskontrolle | Ermöglicht eine präzise Anpassung der Verweilzeit durch Drehgeschwindigkeit und Rohrneigung. |

| Dauerbetrieb | Ermöglicht eine Produktion mit hohem Durchsatz bei minimaler Ausfallzeit für industrielle Anwendungen. |

| Materialhandhabung | Vereinfacht das Flussmanagement für Pulver und Granulate und reduziert den manuellen Eingriff. |

Entfesseln Sie das volle Potenzial Ihrer thermischen Prozesse mit KINTEKs fortschrittlichen Drehrohröfen! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Konsistenz steigert. Bereit, Ihre Materialverarbeitung zu optimieren? Kontaktieren Sie uns noch heute für eine fachkundige Beratung und finden Sie heraus, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz