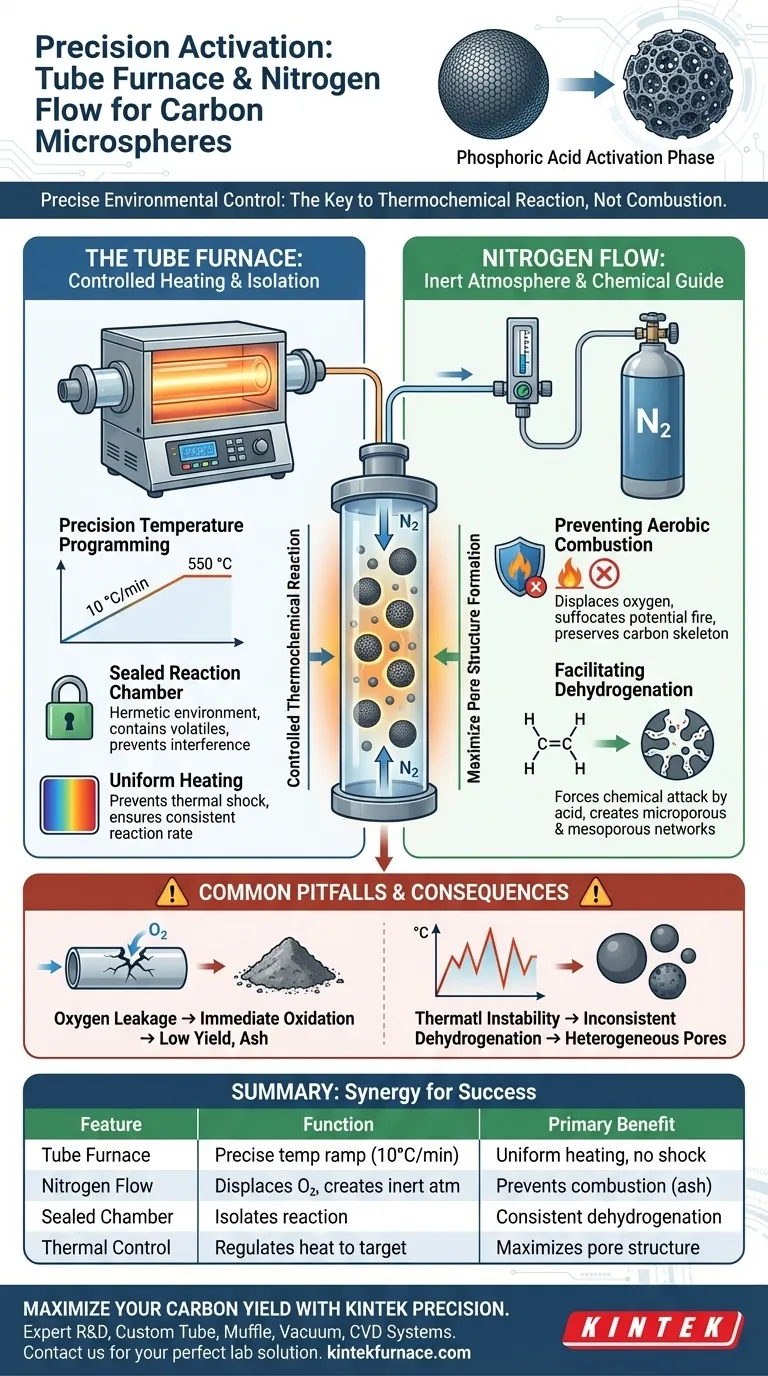

Eine präzise Umgebungssteuerung ist die primäre operative Anforderung. Ein Rohröfen ist notwendig, um exakte Temperaturrampen (typischerweise 10 °C pro Minute) in einer versiegelten Kammer durchzuführen, während der Stickstofffluss entscheidend ist, um Sauerstoff zu verdrängen. Zusammen stellen sie sicher, dass die Phosphorsäure das Kohlenstoffgerüst chemisch aktiviert und nicht einfach verbrennt.

Die Synergie zwischen dem Rohröfen und dem Stickstofffluss verwandelt den Heizprozess von einer zerstörerischen Verbrennung in eine kontrollierte thermochemische Reaktion. Diese spezifische Umgebung ist erforderlich, um die Dehydrierung zu erleichtern und die Kohlenstoffmasse zu erhalten, während gleichzeitig die Bildung von mikroporösen und mesoporösen Strukturen maximiert wird.

Die entscheidende Rolle des Rohröfen

Präzise Temperaturprogrammierung

Die Aktivierung von Kohlenstoff-Mikrosphären geht nicht nur darum, eine hohe Temperatur zu erreichen; es geht darum, wie man dorthin gelangt. Ein Rohröfen ermöglicht programmierbare Heizraten, wie z. B. eine gleichmäßige Rampe von 10 °C pro Minute.

Dieser kontrollierte Aufstieg stellt sicher, dass das Material gleichmäßig erhitzt wird. Er verhindert thermische Schocks und ermöglicht es den chemischen Reaktionen, mit einer konstanten Geschwindigkeit bis zur Zieltemperatur von 550 °C abzulaufen.

Schaffung einer versiegelten Reaktionskammer

Ein Standardofen kann die für diesen Prozess erforderliche Isolierung nicht bieten. Ein Rohröfen bietet eine hermetisch versiegelte Umgebung, die für die chemische Aktivierung unerlässlich ist.

Diese Isolierung ist der erste Schritt zur Steuerung der Thermodynamik der Reaktion. Sie schließt die während des Erhitzens freigesetzten flüchtigen Bestandteile ein und stellt sicher, dass die äußere Atmosphäre die Probe nicht beeinträchtigt.

Die Notwendigkeit des Stickstoffflusses

Verhinderung aerober Verbrennung

Bei der Aktivierungstemperatur von 550 °C ist Kohlenstoff hochreaktiv mit Sauerstoff. Ohne eine Schutzbarriere würde das Kohlenstoffmaterial einer aeroben Verbrennung unterliegen.

Der Stickstofffluss erzeugt eine inerte Atmosphäre, die die Mikrosphären umhüllt. Dies erstickt effektiv jedes potenzielle Feuer und stellt sicher, dass das Kohlenstoffgerüst intakt bleibt, anstatt zu Asche zu werden.

Erleichterung der Dehydrierungsreaktion

Das Ziel der Verwendung von Phosphorsäure ist die Induktion einer spezifischen chemischen Veränderung, der Dehydrierung. Diese Reaktion entfernt Wasserstoff aus dem Kohlenstoffgerüst, um Porenstrukturen zu öffnen.

Die Stickstoffumgebung stellt sicher, dass dies die dominante Reaktion ist. Durch den Ausschluss von Sauerstoff zwingt das System die Phosphorsäure, den Kohlenstoff chemisch anzugreifen und umfangreiche mikro- und mesoporöse Netzwerke zu bilden.

Zu vermeidende häufige Fallstricke

Die Folge von Sauerstofflecks

Selbst ein geringfügiger Fehler in der Stickstoffabdichtung kann katastrophal sein. Wenn während der Hochtemperaturphase Sauerstoff in das Rohr eindringt, wird die schützende inerte Atmosphäre beeinträchtigt.

Dies führt zur sofortigen Oxidation des Kohlenstoffs. Sie erhalten wahrscheinlich eine deutlich geringere Ausbeute und eine Probe, die hauptsächlich aus nutzloser Asche anstelle von porösen Mikrosphären besteht.

Die Auswirkung von thermischer Instabilität

Der Versuch dieses Prozesses ohne die präzise Steuerung eines Rohröfen führt oft zu einer ungleichmäßigen Aktivierung. Wenn die Temperatur schwankt oder zu schnell ansteigt, wird der Dehydrierungsprozess inkonsistent.

Diese Inkonsistenz führt zu heterogenen Porenstrukturen. Das Endmaterial wird die für Hochleistungsanwendungen erforderliche hohe spezifische Oberfläche nicht aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie hochwertige Kohlenstoff-Mikrosphären erhalten, wenden Sie diese Prinzipien basierend auf Ihren spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Stellen Sie sicher, dass Ihr Stickstofffluss kontinuierlich und stark ist, um jede Oxidation zu verhindern, die Mikroporen schließen würde.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Verlassen Sie sich auf die strenge Programmierung des Rohröfen, um eine lineare Rampe von 10 °C/min beizubehalten und thermische Spitzen zu vermeiden, die das Kohlenstoffgerüst beschädigen.

Letztendlich sind diese Werkzeuge nicht nur zum Erhitzen des Materials erforderlich, sondern auch zur Orchestrierung eines präzisen chemischen Angriffs, der den Kohlenstoff auf mikroskopischer Ebene formt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Phosphorsäureaktivierung | Hauptvorteil |

|---|---|---|

| Rohröfen | Präzise Temperaturprogrammierung (10 °C/min) | Gleichmäßige Erhitzung & verhindert thermische Schocks |

| Stickstofffluss | Verdrängt Sauerstoff zur Schaffung einer inerten Atmosphäre | Verhindert aerobe Verbrennung (Aschebildung) |

| Versiegelte Kammer | Isoliert die thermochemische Reaktion | Gewährleistet konsistente Dehydrierung |

| Thermische Steuerung | Reguliert die Erhitzung bis zur Zieltemperatur (z. B. 550 °C) | Maximiert mikro- und mesoporöse Strukturen |

Maximieren Sie Ihre Kohlenstoffausbeute mit KINTEK Präzision

Lassen Sie nicht zu, dass Sauerstofflecks oder thermische Instabilität Ihren Aktivierungsprozess ruinieren. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranforderungen ausgelegt sind. Egal, ob Sie eine präzise 10 °C/min-Rampe oder eine hermetisch versiegelte Umgebung für Inertgasfluss benötigen, unsere Systeme sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie hält ein Hochtemperatur-Rohrofen die gewünschte Temperatur? Entdecken Sie präzise Steuerung für Ihr Labor

- Was sind die Hauptmerkmale eines Vakuumröhrenofens? Beherrschen Sie die Hochtemperaturverarbeitung mit präziser Steuerung

- Was sind die Schritte für Isolierung und Kühlung in einem Mehrzonen-Rohrofen? Beherrschen Sie die präzise Temperaturkontrolle

- Was ist die Funktion eines hochreinen Quarzrohrs bei der CVT-Synthese von Fe3GeTe2? Experteneinblicke zum Wachstum

- Welche Materialien werden üblicherweise in der Heizeinrichtung eines Röhrenofens verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist ein Rohrofen und wofür wird er hauptsächlich verwendet? Erzielen Sie präzise Hochtemperaturverarbeitung für Ihr Labor

- Was ist die Hauptfunktion eines Fallrohr-Ofens (Drop Tube Furnace) bei der Eisenerzaufbereitung? Hochpräziser thermischer Schock.

- Wie beeinflusst das Temperaturzonenlayout eines Horizontalrohr-Ofens die Synthesequalität von Bi2Se3-Nanofilmen?