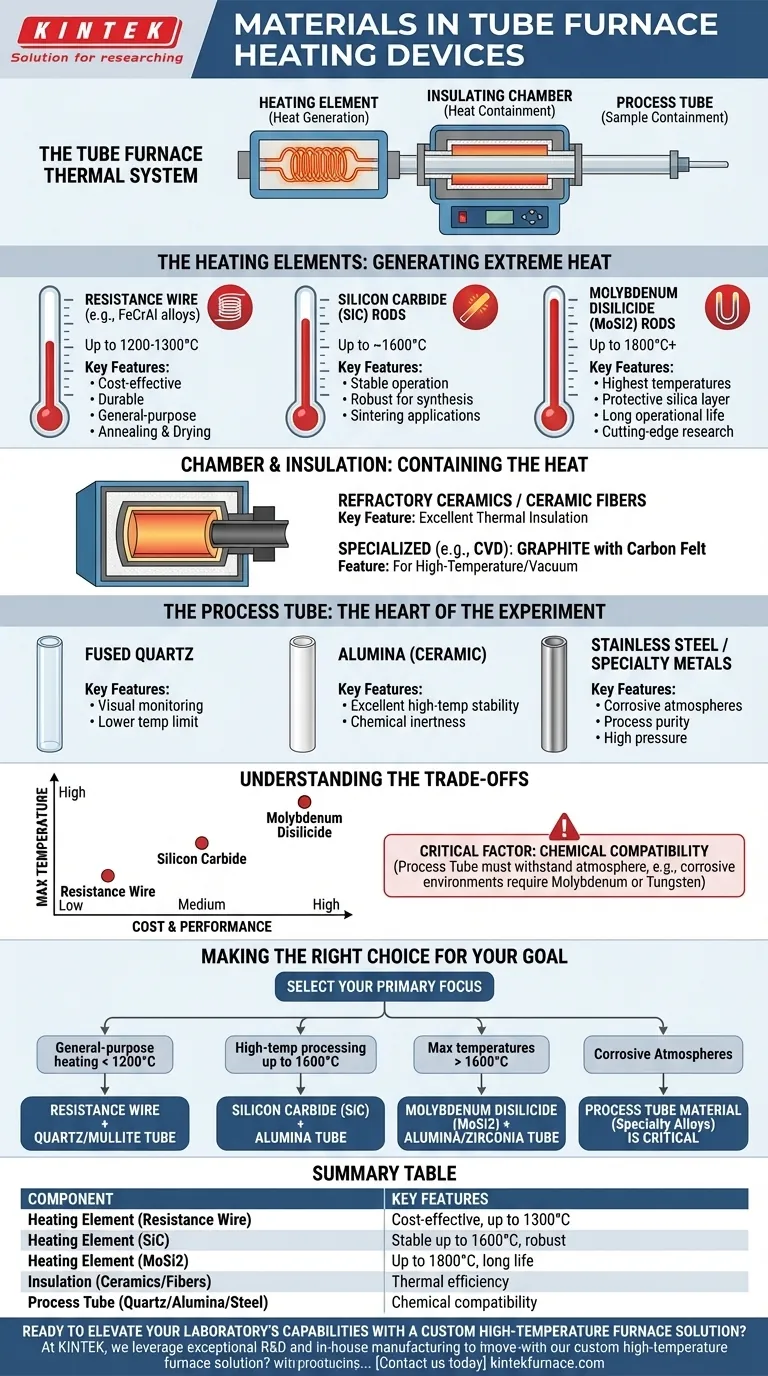

Die Heizeinrichtung in einem Röhrenofen stützt sich auf eine ausgewählte Gruppe von Materialien, die dafür ausgewählt wurden, zuverlässig extreme Hitze zu erzeugen. Die gängigsten Materialien für die Heizelemente selbst sind Widerstandsdrahtlegierungen, Siliziumkarbid (SiC)-Stäbe und Molybdändisilizid (MoSi2)-Stäbe. Diese Materialien werden aufgrund ihrer Hochtemperaturstabilität und ihrer elektrischen Eigenschaften ausgewählt, die eine effiziente Widerstandsheizung ermöglichen.

Das Verständnis eines Röhrenofens erfordert einen Blick, der über das reine Heizelement hinausgeht. Die wahre Leistungsfähigkeit des Ofens wird durch ein System aus drei Komponenten definiert, die zusammenwirken: das Heizelement, das die Wärme erzeugt, die Isolierkammer, die sie einschließt, und das Prozessrohr, das Ihre Probe aufnimmt.

Dekonstruktion des thermischen Systems des Ofens

Ein Röhrenofen ist mehr als nur eine heiße Box. Um seine Materialzusammensetzung zu verstehen, muss man ihn als ein integriertes System betrachten, in dem jeder Teil eine eigene und entscheidende Rolle spielt.

Das Heizelement: Die Wärmequelle

Dies ist die Komponente, die elektrische Energie in thermische Energie umwandelt. Die Wahl des Materials bestimmt direkt die maximal zulässige Betriebstemperatur des Ofens.

- Widerstandsdraht (z. B. FeCrAl-Legierungen): Wird für Anwendungen mit niedrigeren Temperaturen verwendet, typischerweise bis zu 1200–1300 °C. Diese sind innerhalb ihres Temperaturbereichs kostengünstig und langlebig.

- Siliziumkarbid (SiC)-Stäbe: Die nächste Stufe, die einen stabilen Betrieb bis zu etwa 1600 °C ermöglicht. Sie sind eine gängige Wahl für viele Hochtemperaturlabor- und Produktionsprozesse.

- Molybdändisilizid (MoSi2)-Stäbe: Diese sind der Standard für Anwendungen mit den höchsten Temperaturen und können 1800 °C oder sogar höher erreichen. Sie bilden bei hohen Temperaturen eine schützende Silikatschicht, die eine lange Lebensdauer gewährleistet.

Die Kammer & Isolierung: Die Hitze einschließen

Die Heizelemente sind in einer Kammer untergebracht, die darauf ausgelegt ist, die thermische Effizienz zu maximieren und den äußeren Ofenkörper zu schützen.

Die primären Materialien sind hochtemperaturbeständige Keramiken oder Keramikfasern. Diese bieten eine ausgezeichnete thermische Isolierung und stellen sicher, dass die Wärme auf das Prozessrohr konzentriert wird und keine Energie verschwendet wird.

In spezialisierten Öfen, wie denen für die chemische Gasphasenabscheidung (CVD), kann die Heizzone aus Graphit mit Kohlenstofffilzisolierung konstruiert sein.

Das Prozessrohr: Das Herzstück des Experiments

Dies ist das Rohr, das durch die Mitte des Ofens verläuft und die Probe sowie die Prozessatmosphäre enthält. Sein Material wird basierend auf chemischer Verträglichkeit und Temperaturanforderungen ausgewählt.

Zu den gängigen Materialien gehören Quarzglas, Aluminiumoxid (eine Keramik) und Edelstahl. Quarz ist nützlich für die visuelle Überwachung eines Prozesses, hat aber eine niedrigere Temperaturgrenze als Aluminiumoxid. Aluminiumoxidrohre bieten eine ausgezeichnete Hochtemperaturstabilität und chemische Inertheit.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Heizelements ist ein direkter Kompromiss zwischen maximaler Temperatur und Kosten. Jedes Material besetzt eine bestimmte Leistungsebene.

Bis ca. 1200 °C: Widerstandsdrähte

Dies ist das Arbeitstier für allgemeine Wärmebehandlung, Tempern und Trocknen. Es bietet die beste Balance zwischen Leistung und Kosten für Anwendungen, die keine extremen Temperaturen erfordern.

Bis ca. 1600 °C: Siliziumkarbid (SiC)

Wenn Ihr Prozess Temperaturen erfordert, die über die Grenzen von Drahtelementen hinausgehen, ist SiC die logische Wahl. Es ist ein robustes und zuverlässiges Material für viele Anwendungen der fortschrittlichen Material-Synthese und des Sinterns.

Über 1600 °C: Molybdändisilizid (MoSi2)

Für Spitzenforschung und die Verarbeitung von Hochleistungskeramiken und -legierungen sind MoSi2-Elemente unabdingbar. Sie stellen den Höhepunkt der Widerstandsheizungstechnologie dar, sind aber mit einem höheren Preis verbunden.

Der kritische Faktor: Chemische Verträglichkeit

Die Temperaturbeständigkeit des Heizelements ist bedeutungslos, wenn Ihr Prozessrohr der chemischen Umgebung nicht standhält.

Bei hochkorrosiven Atmosphären können Standard-Quarz- oder sogar Aluminiumoxidrohre korrodieren. In diesen Fällen sind Spezialrohre aus Metallen wie Molybdän oder Wolfram erforderlich, um die Prozessreinheit und Sicherheit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Materialien bedeutet, das gesamte Ofensystem auf Ihre spezifische Anwendung abzustimmen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung unter 1200 °C liegt: Ein Ofen mit Widerstandsdrahtelementen und einem Quarz- oder Mullitrohr ist die kostengünstigste und praktischste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung bis zu 1600 °C liegt: Suchen Sie nach einem System mit Siliziumkarbid (SiC)-Elementen und einem hochreinen Aluminiumoxidrohr für robuste Leistung.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Temperaturen über 1600 °C zu erreichen: Ein Ofen mit Molybdändisilizid (MoSi2)-Elementen ist notwendig, kombiniert mit einem hochwertigen Aluminiumoxid- oder Zirkoniumoxidrohr.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in korrosiven Atmosphären liegt: Das Material des Prozessrohrs (z. B. spezielle Metalllegierungen) wird zum wichtigsten Faktor, der den Rest des Systemdesigns bestimmt.

Indem Sie verstehen, wie diese Komponenten und Materialien als System funktionieren, können Sie zuversichtlich einen Ofen auswählen, der Ihren technischen Anforderungen genau entspricht.

Zusammenfassungstabelle:

| Komponente | Übliche Materialien | Hauptmerkmale |

|---|---|---|

| Heizelement | Widerstandsdrähte (FeCrAl-Legierungen) | Kosteneffizient, bis zu 1200–1300 °C |

| Heizelement | Siliziumkarbid (SiC)-Stäbe | Stabil bis 1600 °C, robust für Synthese |

| Heizelement | Molybdändisilizid (MoSi2)-Stäbe | Bis zu 1800 °C, lange Lebensdauer mit Schutzschicht |

| Isolierung | Feuerfeste Keramiken / Fasern | Ausgezeichnete thermische Effizienz, hält Hitze zurück |

| Prozessrohr | Quarzglas, Aluminiumoxid, Edelstahl | Chemische Verträglichkeit, Probenaufnahme |

Bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Hochtemperatur-Ofenlösung zu erweitern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei der allgemeinen Wärmebehandlung oder bei modernsten Materialien bei extremen Temperaturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität