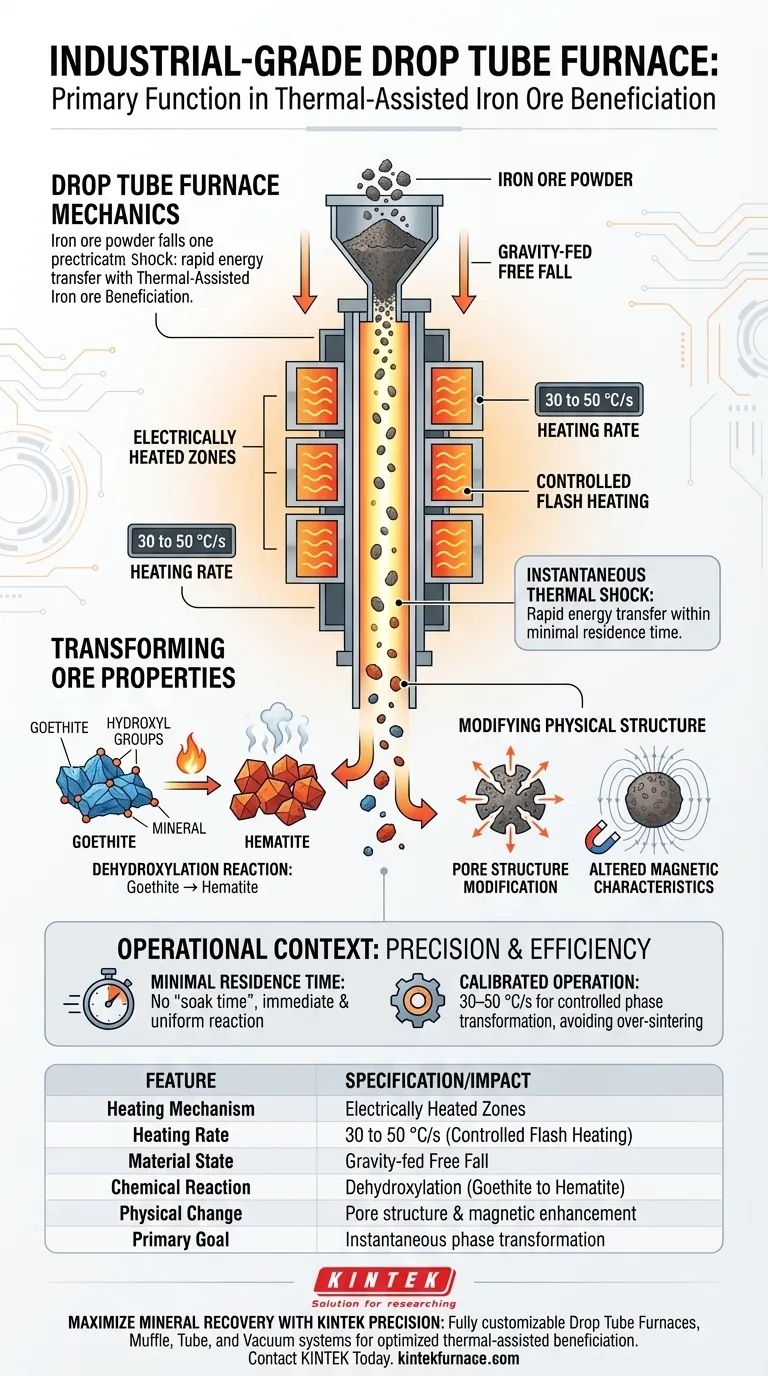

Die Hauptfunktion eines industriellen Fallrohr-Ofens in diesem spezifischen Kontext ist die eines hochpräzisen Blitzheizgeräts. Durch den Einsatz elektrisch beheizter Zonen setzt der Ofen fallende Eisenerzpartikel einer kontrollierten Hochtemperaturumgebung aus und erreicht schnelle Heizraten von 30 bis 50 °C/s, um eine sofortige Materialumwandlung zu bewirken.

Kernbotschaft Der Ofen nutzt den schwerkraftgestützten freien Fall, um einen sofortigen thermischen Schock zu erzeugen. Dieser schnelle Energietransfer ist der Katalysator für die Umwandlung von Goethit in Hämatit und die Modifizierung magnetischer Eigenschaften bei minimaler Verweilzeit, wodurch die wesentlichen Bedingungen für eine effektive Mineraltrennung geschaffen werden.

Die Mechanik der thermisch unterstützten Aufbereitung

Kontrollierte Blitzheizung

Der Fallrohr-Ofen unterscheidet sich von herkömmlichen Röstverfahren durch die Priorisierung von Geschwindigkeit und Intensität.

Er verwendet elektrisch beheizte Zonen, um ein präzises Temperaturprofil aufrechtzuerhalten. Dies ermöglicht es dem Gerät, eine spezifische thermische Last zu liefern – die Partikel mit einer Rate von 30 bis 50 °C/s zu erhitzen –, was für die spezifische Aufbereitung von Eisenerz entscheidend ist.

Der Vorteil des freien Falls

Das bestimmende Merkmal dieses Geräts ist der freie Fallmechanismus.

Erzpulver wird durch das vertikale Rohr fallen gelassen, wodurch sichergestellt wird, dass jedes Partikel von allen Seiten der Wärmequelle ausgesetzt ist. Dies macht eine mechanische Agitation überflüssig und stellt sicher, dass die thermische Behandlung innerhalb einer minimalen Verweilzeit erfolgt.

Transformation von Eigenschaften minderwertigen Erzes

Dehydroxylierungsreaktion

Der durch den Ofen erzeugte thermische Schock löst eine spezifische chemische Reaktion aus, die als Dehydroxylierung bekannt ist.

Während des Falls entfernt die Wärme Hydroxylgruppen aus der Mineralstruktur. Dies wandelt effektiv Goethit (eine häufige Komponente in minderwertigem Erz) in Hämatit um.

Modifizierung der physikalischen Struktur

Über chemische Veränderungen hinaus verändert der Ofen die physikalische Architektur der Erzpartikel.

Die schnelle Erwärmung modifiziert die Porenstruktur des Materials. Gleichzeitig verändert sie die magnetischen Eigenschaften des Erzes. Diese physikalischen Veränderungen sind das „tiefe Bedürfnis“ des Prozesses, da sie das minderwertige Pulver für nachfolgende magnetische Trennverfahren geeignet machen.

Verständnis des operativen Kontexts

Präzision vs. Leistung

Während Fallrohr-Öfen extreme Heizraten erreichen können (oft in der Verbrennungsforschung für Kohle mit Raten bis zu $10^5$ K/s verwendet), erfordert diese Anwendung Zurückhaltung.

Bei der Eisenerzaufbereitung geht es nicht um Verbrennung oder Entzündung, sondern um kontrollierte Phasentransformation. Daher ist der spezifische Bereich von 30 bis 50 °C/s der operative "Sweet Spot", der auf dieses Material zugeschnitten ist und Über-Sintern oder Verglasung vermeidet.

Die Bedeutung der Verweilzeit

Die Effizienz dieses Systems beruht auf der kurzen Dauer der Behandlung.

Da der Prozess während des freien Falls stattfindet, ist die Reaktion augenblicklich. Dieser hohe Durchsatz macht ihn effizient, bedeutet aber auch, dass die Temperaturzonen perfekt kalibriert sein müssen. Es gibt keine "Haltezeit", um Temperaturschwankungen zu korrigieren; der thermische Schock muss sofort und gleichmäßig sein.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Fallrohr-Ofens für die Aufbereitung zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Trennziele ab.

- Wenn Ihr Hauptaugenmerk auf Phasentransformation liegt: Stellen Sie sicher, dass die Heizzonen streng auf die Rate von 30–50 °C/s kalibriert sind, um die vollständige Umwandlung von Goethit in Hämatit ohne Materialdegradation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Trenneffizienz liegt: Analysieren Sie die resultierende Porenstruktur und magnetische Suszeptibilität, um zu bestätigen, dass der "thermische Schock" ausreichte, um die Eisenminerale vom Ganggestein zu befreien.

Der Fallrohr-Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionsreaktor, der Schwerkraft und thermischen Schock nutzt, um die grundlegende Qualität minderwertiger Erzressourcen zu verbessern.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Auswirkung |

|---|---|

| Heizmechanismus | Hochpräzise elektrisch beheizte Zonen |

| Heizrate | 30 bis 50 °C/s (Kontrollierte Blitzheizung) |

| Materialzustand | Schwerkraftgestützter freier Fall |

| Chemische Reaktion | Dehydroxylierung (Goethit zu Hämatit) |

| Physikalische Veränderung | Modifizierung der Porenstruktur & magnetische Verbesserung |

| Hauptziel | Sofortige Phasentransformation für die Trennung |

Maximieren Sie Ihre Mineralgewinnung mit KINTEK Präzision

Möchten Sie Ihre Verarbeitung von minderwertigem Erz optimieren? Mit Experten-F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Fallrohr-Öfen, Muffel-, Rohr- und Vakuumsysteme – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an die thermisch unterstützte Aufbereitung zu erfüllen.

Unsere industriellen Öfen liefern die präzisen Heizraten und den gleichmäßigen thermischen Schock, die erforderlich sind, um Goethit effizient in Hämatit umzuwandeln. Lassen Sie sich von unseren Experten helfen, die perfekte Verweilzeit und das ideale Temperaturprofil für Ihre einzigartigen Materialien zu kalibrieren.

Kontaktieren Sie KINTEK noch heute, um Ihr Labor zu verbessern

Visuelle Anleitung

Referenzen

- Rebecca O’Hara, Alfonso Chinnici. Thermally Assisted Beneficiation of a Low-Grade Iron Ore Powder in a Pilot-Scale Drop Tube Reactor: Effects on Ore Upgrading, Mineralogy and Chemical-Physical Characteristics. DOI: 10.1007/s11663-025-03634-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Wie ermöglicht eine hochpräzise Rohröfen die einstufige Carbonisierung von Molybdäncarbid-Katalysatoren?

- Warum ein programmierbarer Röhrenofen für die Kalzinierung von Ni-WOx/SAPO-11 verwenden? Gewährleistung der Katalysatorreinheit und -leistung

- Wie nutzt der Schmelzdiffusionsprozess für Te1S7 Rohröfen? Erreichen einer hochpräzisen molekularen Einschließung

- Was ist die Funktion eines Labor-Hochtemperatur-Rohrofens? Treibende topotaktische Reduktion von Nickelat-Filmen

- Wie werden Rohröfen in der Umweltprüfung eingesetzt? Schlüsselanwendungen für Analyse und Sanierung

- Was sind die Vorteile der Atmosphärensteuerung und der Hochtemperaturfähigkeit eines Rohrofens?Präzise Materialverarbeitung freischalten

- Welche Rolle spielt eine Röhren annealing furnace bei der Herstellung von nanoporösen NiPt-Katalysatoren? Vital Catalyst Activation