In der Umweltwissenschaft und -prüfung dienen Rohröfen zwei Hauptfunktionen: der präzisen Analyse von Umweltproben und der thermischen Behandlung von Gefahrstoffen. Sie werden verwendet, um Boden-, Abfall- und Wasserrückstände abzubauen, um deren chemische Zusammensetzung zu bestimmen, und auch, um Abfälle und Schlämme zu verbrennen oder in sicherere, leichter handhabbare Substanzen umzuwandeln.

Der zentrale Wert eines Rohrofens in einem Umweltlabor ist seine Fähigkeit, eine hochkontrollierte und isolierte Hochtemperaturumgebung zu schaffen. Diese Präzision ermöglicht es Wissenschaftlern, eine Probe entweder zur genauen Analyse zu zerlegen oder zur sicheren Entsorgung umzuwandeln.

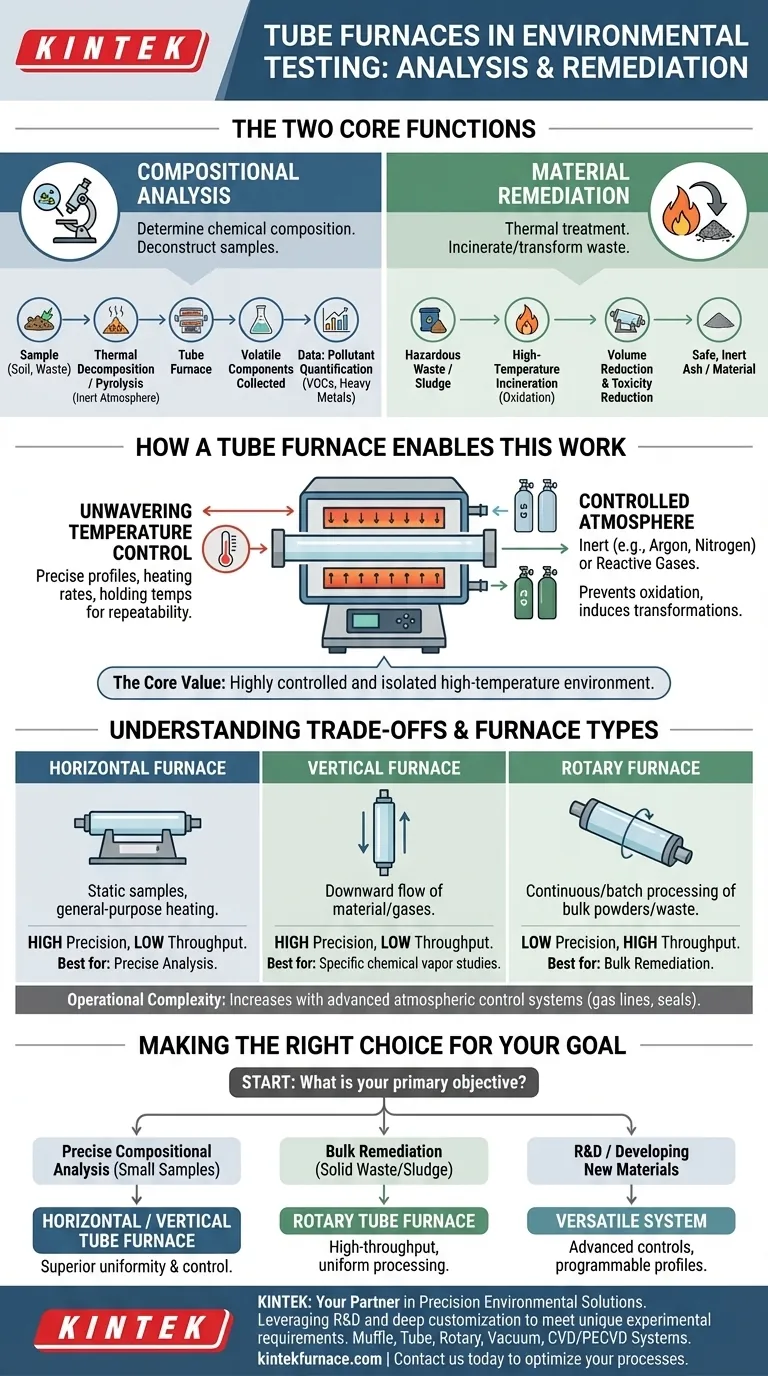

Die zwei Kernfunktionen in der Umweltprüfung

Ein Rohrofen ist mehr als nur ein Ofen; er ist ein Präzisionsinstrument. Seine geschlossene, rohrförmige Kammer ermöglicht eine exakte Kontrolle der Bedingungen, die auf eine Probe angewendet werden, was sowohl für die Analyse als auch für die Sanierung entscheidend ist.

Zusammensetzungsanalyse

Um die Umweltauswirkungen einer Substanz zu verstehen, muss man zuerst wissen, woraus sie besteht. Rohröfen sind unerlässlich, um Proben für diese Analyse vorzubereiten.

Die primär verwendete Methode ist die thermische Zersetzung oder Pyrolyse. Durch Erhitzen einer Probe (wie Boden, Schlamm oder Industrieabfall) in einer kontrollierten Atmosphäre ohne Sauerstoff zerlegt der Ofen komplexe organische Materialien in einfachere, flüchtige Komponenten, die gesammelt und identifiziert werden können.

Dieser Prozess ist entscheidend für die Quantifizierung von Schadstoffen wie flüchtigen organischen Verbindungen (VOCs), die Bestimmung des gesamten organischen Gehalts von Böden oder die Isolierung von Schwermetallen aus einer Sedimentprobe zur weiteren Analyse.

Materialsanierung

Über die Analyse hinaus werden Rohröfen zur aktiven Behandlung von Abfallmaterialien eingesetzt. Dies ist eine Form der Umweltsanierung.

Die Hochtemperatur-Verbrennung ist eine Schlüsselanwendung. Zum Beispiel werden Drehrohröfen verwendet, um große Mengen fester Abfälle oder Schlämme zu verarbeiten. Die ständige Rotation stellt sicher, dass das gesamte Material gleichmäßig und vollständig erhitzt wird.

Dieser Prozess kann gefährliche organische Abfälle in inerte Asche umwandeln und so deren Volumen und Toxizität erheblich reduzieren. In einigen Fällen kann die bei der Verbrennung freigesetzte Energie sogar aufgefangen und wiederverwendet werden.

Wie ein Rohrofen diese Arbeit ermöglicht

Das einzigartige Design eines Rohrofens bietet zwei Fähigkeiten, die für wiederholbare und zuverlässige Umweltprüfungen unerlässlich sind: präzise Temperaturregelung und eine kontrollierte Atmosphäre.

Unerschütterliche Temperaturregelung

Rohröfen ermöglichen es den Bedienern, spezifische Temperaturprofile zu programmieren, einschließlich der Heizrate, der Haltetemperatur und der Abkühlrate. Diese Wiederholbarkeit ist die Grundlage wissenschaftlicher Tests und stellt sicher, dass Ergebnisse verschiedener Proben genau verglichen werden können.

Kontrollierte Atmosphäre

Die abgedichtete Rohrakammer ermöglicht eine vollständige Kontrolle über die gasförmige Umgebung um die Probe herum. Die Kammer kann mit einem inerten Gas (wie Argon oder Stickstoff) gefüllt werden, um unerwünschte Oxidation während der Pyrolyse zu verhindern.

Alternativ kann ein reaktives Gas eingeleitet werden, um spezifische chemische Umwandlungen zu untersuchen oder hervorzurufen. Diese atmosphärische Kontrolle unterscheidet einen Rohrofen von einem einfachen Ofen und ermöglicht anspruchsvolle chemische Analysen und Materialverarbeitung.

Die Kompromisse verstehen

Obwohl leistungsfähig, erfordert die Auswahl und der Betrieb eines Rohrofens das Verständnis seiner inhärenten Kompromisse.

Probendurchsatz vs. Präzision

Drehrohröfen eignen sich hervorragend für die Verarbeitung großer Mengen von Schüttgut wie Erde oder Abfall, bieten aber eine geringere detaillierte Kontrolle über bestimmte Abschnitte der Probe. Statische horizontale oder vertikale Öfen bieten eine präzisere, gleichmäßigere Erwärmung für kleinere, einzelne Proben, was für Forschung und Analyse entscheidend ist.

Ofentyp und Anwendung

Die Ausrichtung und das Design des Ofens müssen zur Aufgabe passen.

- Horizontale Öfen sind Arbeitspferde für allgemeine Heizaufgaben statischer Proben.

- Vertikale Öfen eignen sich besser für Prozesse, bei denen Material oder Gase nach unten strömen müssen, wie bei bestimmten Arten der chemischen Gasphasenabscheidung oder Zersetzungsstudien.

- Drehöfen sind speziell für die kontinuierliche oder Chargenverarbeitung von Pulvern und ungleichmäßigen Materialien konzipiert, was sie ideal für die Massensanierung macht.

Operative Komplexität

Das Erreichen und Aufrechterhalten einer kontrollierten Atmosphäre erhöht die Komplexität und die Kosten. Es erfordert Gasleitungen, Durchflussmesser und abgedichtete Flansche, die alle eine sorgfältige Bedienung und Wartung erfordern, um Lecks zu verhindern und die Reinheit der internen Umgebung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Umweltziel bestimmt den am besten geeigneten Ofentyp.

- Wenn Ihr Hauptaugenmerk auf der präzisen Zusammensetzungsanalyse kleiner Proben liegt: Ein statischer horizontaler oder vertikaler Rohrofen bietet die überlegene Temperaturgleichmäßigkeit und atmosphärische Kontrolle, die für wiederholbare Forschung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Massensanierung von festen Abfällen oder Schlämmen liegt: Ein Drehrohrofen ist speziell für die Hochdurchsatz- und gleichmäßige Verarbeitung nicht-homogener Materialien konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Katalysatoren oder fortschrittlicher Materialien zur Sanierung liegt: Ein vielseitiges System mit fortschrittlichen Atmosphärenkontrollen und einem programmierbaren Temperaturprofil ist für die experimentelle Forschung unerlässlich.

Letztendlich verwandelt die Auswahl des richtigen Rohrofens ihn von einer einfachen Wärmequelle in ein präzises Instrument für die Umweltentdeckung und -sanierung.

Zusammenfassungstabelle:

| Funktion | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Zusammensetzungsanalyse | Thermische Zersetzung von Boden, Abfall, Wasser zur Schadstoffquantifizierung | Präzise Temperaturregelung, kontrollierte Atmosphäre für genaue Ergebnisse |

| Materialsanierung | Verbrennung von Gefahrstoffen, Schlammbehandlung | Hochdurchsatzverarbeitung, reduziert Toxizität und Volumen |

Bereit, Ihre Umweltprüfung mit Präzision zu verbessern? Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf die Zusammensetzungsanalyse oder die Massensanierung konzentrieren, wir können eine Lösung für Sie maßschneidern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Umweltprüfungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor