Ein hochpräziser Rohröfen ermöglicht die einstufige Carbonisierung von Molybdäncarbid, indem er eine versiegelte, inerte Umgebung schafft, die die direkte Pyrolyse von organisch-anorganischen Hybridvorläufern erlaubt. Anstatt externe Kohlenstoffgase zuzuführen, nutzt der Ofen eine hochreine Argonatmosphäre und eine programmierte Heizrampe auf 700 °C, um die In-situ-Umwandlung des Vorläufermaterials in die gewünschte katalytische Phase zu treiben.

Durch die Nutzung einer inerten Atmosphäre anstelle von reaktiven Kohlenwasserstoffgasen ermöglicht der hochpräzise Rohröfen eine sicherere, einstufige Synthese. Er steuert die thermische Zersetzung von Hybridvorläufern, um einen direkten Phasenübergang von Alpha- zu Beta-Molybdäncarbid zu erreichen.

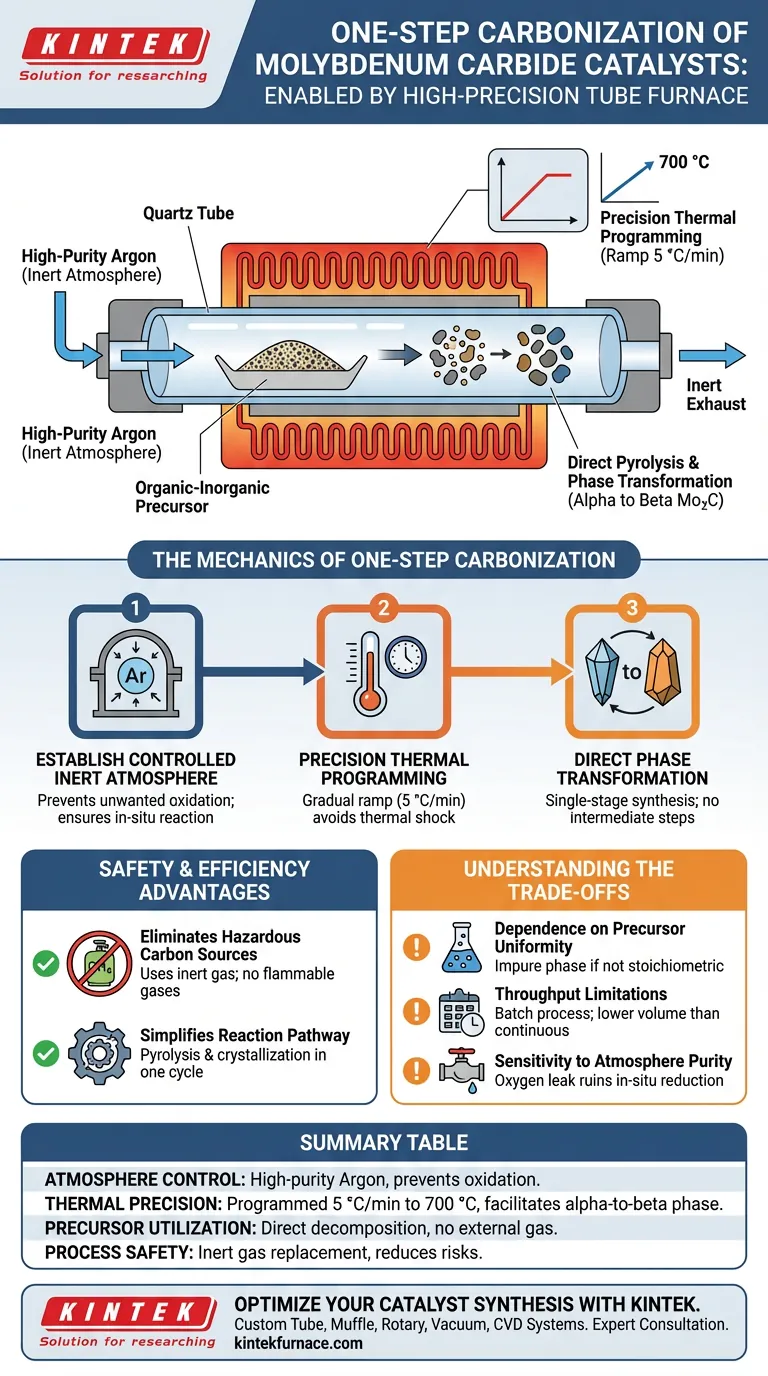

Die Mechanik der einstufigen Carbonisierung

Schaffung einer kontrollierten inerten Atmosphäre

Die grundlegende Voraussetzung für diese einstufige Methode ist der Ausschluss von Sauerstoff und reaktiven Gasen. Der Rohröfen bietet eine versiegelte Umgebung, die unter einem Fluss von hochreinem Argon gehalten wird.

Diese inerte Atmosphäre verhindert unerwünschte Oxidation während des Heizprozesses. Sie stellt sicher, dass die chemischen Reaktionen ausschließlich zwischen den Komponenten des Vorläufermaterials stattfinden, was als In-situ-Carbonisierung bekannt ist.

Präzise thermische Programmierung

Der Erfolg dieser Methode hängt von einer streng kontrollierten Aufheizrate ab, insbesondere von einem programmierten Anstieg von 5 °C/min. Der Ofen erhöht die Temperatur stetig auf ein Ziel von 700 °C.

Diese allmähliche Rampe ermöglicht die geordnete Zersetzung der organischen Komponenten im Vorläufer. Eine präzise Temperaturkontrolle hilft, thermische Schocks oder schnelle Verdampfung zu vermeiden, die die Bildung der Katalysatorstruktur stören könnten.

Direkter Phasenübergang

Unter diesen spezifischen thermischen und atmosphärischen Bedingungen durchläuft der organisch-anorganische Hybridvorläufer eine direkte Pyrolyse. Der Ofen ermöglicht einen kristallinen Phasenübergang, insbesondere die Umwandlung des Materials von der Alpha- in die Beta-Phase von Molybdäncarbid.

Dadurch entfallen Zwischenschritte oder separate Reduktionsprozesse, die bei traditionellen Synthesemethoden oft erforderlich sind.

Sicherheits- und Effizienzvorteile

Eliminierung gefährlicher Kohlenstoffquellen

Die traditionelle Carbonisierung erfordert oft die Zufuhr von brennbaren oder explosiven Gasen wie Methan als Kohlenstoffquelle.

Die einstufige Methode, die vom Rohröfen unterstützt wird, vermeidet diese Sicherheitsrisiken vollständig. Da der Kohlenstoff direkt aus dem organischen Teil des festen Vorläufers stammt, wird für den Betrieb nur inertes Argongas benötigt.

Vereinfachung des Reaktionswegs

Durch die Kombination von Pyrolyse und Kristallisation in einem einzigen Vorgang strafft der Ofen den Produktionsablauf. Der „einstufige“ Charakter des Prozesses bedeutet, dass Reduktion und Carbonisierung gleichzeitig im selben thermischen Zyklus stattfinden.

Verständnis der Kompromisse

Abhängigkeit von der Vorläuferhomogenität

Während der Ofen die Umgebung kontrolliert, hängt die Chemie stark vom „organisch-anorganischen Hybridvorläufer“ ab. Wenn der Vorläufer nicht perfekt gemischt oder stöchiometrisch ist (z. B. das Verhältnis der Kohlenstoffquelle zur Molybdänquelle), kann der Ofen dies nicht korrigieren, was zu unreinen Phasen führt.

Durchsatzbeschränkungen

Hochpräzise Rohröfen arbeiten als Batch-Reaktoren. Obwohl sie hervorragend geeignet sind, um spezifische kristalline Phasen (Alpha vs. Beta) und hohe Reinheit zu erzielen, bieten sie im Allgemeinen einen geringeren Durchsatz im Vergleich zu kontinuierlichen industriellen Prozessen wie Drehrohröfen.

Empfindlichkeit gegenüber der Atmosphärenreinheit

Der „hochpräzise“ Aspekt erstreckt sich auf die Gasabdichtung. Selbst ein geringer Sauerstoffeintrag kann den In-situ-Reduktionsprozess ruinieren. Die Methode ist vollständig von der Integrität der Argonatmosphäre abhängig; im Gegensatz zu reduzierenden Atmosphären (H2) kann Argon keinen Sauerstoff „abfangen“, der in das System eindringt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Molybdäncarbid-Herstellung zu maximieren, berücksichtigen Sie Ihre primären Ziele:

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einfachheit liegt: Nutzen Sie diese einstufige Methode mit hochreinem Argon, um die Infrastruktur und die Risiken im Zusammenhang mit der Handhabung explosiver Gase wie Methan zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Halten Sie sich strikt an die Aufheizrate von 5 °C/min auf 700 °C, da Abweichungen in der thermischen Geschichte den spezifischen Alpha-zu-Beta-Phasenübergang möglicherweise nicht auslösen.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass der organisch-anorganische Vorläufer vor dem Beladen chemisch homogen ist, da der Ofen die Struktur In-situ basierend auf der anfänglichen Mischung fixiert.

Der hochpräzise Rohröfen fungiert letztendlich als Stabilisator, der es komplexen chemischen Transformationen ermöglicht, sicher durch strenge Umgebungssteuerung anstelle komplexer chemischer Eingaben abzulaufen.

Zusammenfassungstabelle:

| Merkmal | Mechanismus bei einstufiger Carbonisierung | Nutzen |

|---|---|---|

| Atmosphärenkontrolle | Hochreiner Argonfluss in einem versiegelten Rohr | Verhindert Oxidation; ermöglicht In-situ-Pyrolyse |

| Thermische Präzision | Programmierter Anstieg von 5 °C/min auf 700 °C | Ermöglicht den Phasenübergang von Alpha nach Beta |

| Vorläufernutzung | Direkte Zersetzung von organisch-anorganischen Hybriden | Eliminiert die Notwendigkeit externer Kohlenwasserstoffgase |

| Prozesssicherheit | Ersatz von Methan durch Inertgas | Reduziert Explosionsrisiken und vereinfacht die Infrastruktur |

Optimieren Sie Ihre Katalysatorsynthese mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Forschung mit den hochpräzisen thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie komplexe In-situ-Carbonisierungen oder Sinterungen von Hochreinmaterialien durchführen, unsere Öfen bieten die Stabilität und atmosphärische Integrität, die für konsistente Ergebnisse erforderlich sind. Unser technisches Team steht bereit, Ihnen bei der Auswahl oder Entwicklung des idealen Systems für Ihre spezifische Anwendung zu helfen.

Bereit, die Effizienz und Sicherheit Ihres Labors zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie tragen vertikale Wirbelschicht-Rohröfen zum Bereich der neuen Energien bei? Entriegeln Sie die Entwicklung von Energiematerialien der nächsten Generation

- Was ist die Hauptaufgabe eines Vakuum-Vertikalrohr-Ofens bei der Herstellung von Magnesium durch carbothermische Reduktion? Ermöglicht effiziente Produktion von hochreinem Metall

- In welchen Szenarien werden Labor-Hochtemperatur-Röhrenöfen oder Muffelöfen eingesetzt? Untersuchung von MgTiO3-CaTiO3-Keramiken

- Was sind die Vorteile eines Rohrofens? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Welche kritischen Prozessbedingungen bietet eine Röhrenrohrofene für die Synthese von Orangenschalen-Aktivkohle?

- Was ist die Funktion eines Zwei-Zonen-Rohrofens beim Wachstum von NiPS3-Kristallen? Beherrschen Sie CVT für hochwertige Kristalle

- Wie optimiert das Ausglühen in einer Vakuumrohr-Ofen die WS2-Dünnschichten? Beherrschen Sie strukturelle Integrität und Effizienz