Die Hauptaufgabe eines Vakuum-Vertikalrohr-Ofens besteht darin, eine präzise kontrollierte Umgebung mit zwei kritischen, gleichzeitigen Bedingungen zu schaffen: die extreme Hitze, die zur Durchführung der carbothermischen Reduktion von Magnesiumoxid erforderlich ist, und der niedrige Druck, der erforderlich ist, um die Reaktion bei einer praktikablen Temperatur thermodynamisch günstig zu machen. Dieser Spezialofen nutzt dann sein vertikales Design, um den reinen Magnesiumdampf als festes Metall abzuscheiden und zu sammeln.

Der Ofen ist nicht nur ein Hochtemperatur-Ofen. Er ist ein technisches System, das Thermodynamik und physikalische Zustände manipuliert, um effizient Magnesiumdampf zu erzeugen und ihn dann physikalisch von anderen Reaktionsnebenprodukten zu trennen, um eine hohe Ausbeute und Reinheit zu gewährleisten.

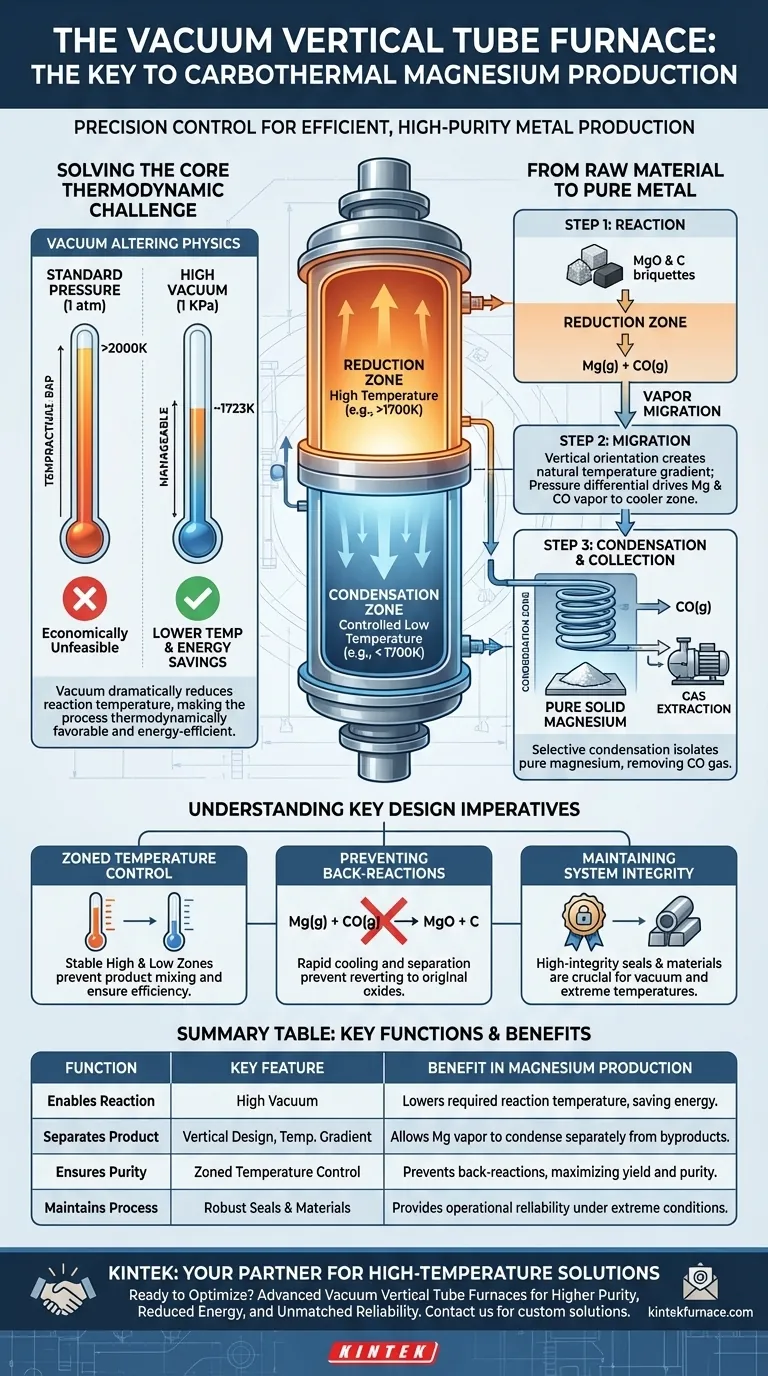

Lösung der zentralen thermodynamischen Herausforderung

Die carbothermische Reduktion von Magnesium ist bei atmosphärischem Druck ein grundlegend schwieriger Prozess. Der Vakuumofen ist der Schlüssel, der seine Machbarkeit erschließt, indem er die zugrunde liegende Physik der Reaktion verändert.

Das Problem bei Standarddruck

Unter normalen atmosphärischen Bedingungen erfordert die Reduktion von Magnesiumoxid (MgO) mit Kohlenstoff eine unpraktisch hohe Temperatur. Dieser massive Energiebedarf macht den Prozess für die großtechnische Produktion wirtschaftlich und technisch unmöglich.

Wie Vakuum die Gleichung verändert

Durch den Betrieb unter Hochvakuum (z. B. 1 KPa) senkt der Ofen die thermodynamische Temperatur, die für die Reaktion erforderlich ist, drastisch. Die Reduzierung des Umgebungsdrucks erleichtert die Umwandlung von Magnesium in Dampf, wodurch die Reaktion effektiv bei einer niedrigeren Temperatur, z. B. 1723 K, vorangetrieben wird. Dies führt zu erheblichen Energieeinsparungen.

Von Rohmaterial zu reinem Metall

Über die Ermöglichung der anfänglichen Reaktion hinaus ist das Design des Ofens entscheidend für die Isolierung des Endprodukts. Dies wird durch einen sorgfältig gesteuerten Temperaturgradienten von oben nach unten im vertikalen Rohr erreicht.

Schritt 1: Erzeugung von Magnesiumdampf

In der Hochtemperatur-Reduktionszone des Ofens werden Briketts aus Magnesiumoxid und einem kohlenstoffbasierten Reduktionsmittel erhitzt. Dies induziert die Reaktion, bei der Magnesium (Mg) und Kohlenmonoxid (CO) in gasförmigem Zustand entstehen.

Schritt 2: Wanderung des Dampfes

Die vertikale Ausrichtung des Ofens erzeugt einen natürlichen Temperaturgradienten. Ein Druckunterschied treibt das heiße Magnesiumdampf- und CO-Gasgemisch von der heißeren Reduktionszone in eine kühlere, ausgewiesene Kondensationszone.

Schritt 3: Selektive Kondensation und Sammlung

In dieser kühleren Zone wird die Temperatur präzise so gesteuert, dass sie unter dem Kondensationspunkt von Magnesium, aber über dem anderer Nebenprodukte liegt. Hier bildet der Magnesiumdampf Keime und kondensiert auf einem speziellen Substrat, wodurch eine Ablagerung von reinem, festem metallischem Magnesium entsteht. Das Kohlenmonoxidgas, das nicht kondensiert, wird vom Vakuumsystem abgepumpt.

Verständnis der wichtigsten Designanforderungen

Der Erfolg dieses Prozesses hängt von der Fähigkeit des Ofens ab, spezifische Bedingungen ohne Ausfälle aufrechtzuerhalten. Jede Abweichung kann die Ausbeute und Reinheit des Endprodukts beeinträchtigen.

Die Notwendigkeit einer zonengesteuerten Temperaturregelung

Das gesamte System beruht auf zwei getrennten und unabhängig gesteuerten Temperaturzonen. Eine stabile Hochtemperaturzone ist für die Reaktion erforderlich, während eine stabile, kühlere Zone für eine effiziente Kondensation unerlässlich ist. Diese Trennung verhindert, dass sich die Produkte vermischen oder zurückreagieren.

Verhinderung von Rückreaktionen

Wenn Magnesiumdampf und Kohlenmonoxid langsam zusammen abkühlen, können sie wieder zu Magnesiumoxid und Kohlenstoff werden. Der scharfe Temperaturgradient des Ofens und die schnelle Trennung des Dampfes in die Kondensationszone sind entscheidend, um diese Rückreaktion zu verhindern und die Metallrückgewinnungsrate zu maximieren.

Aufrechterhaltung der Systemintegrität

Der Betrieb bei über 1700 K unter starkem Vakuum belastet die Ofenmaterialien und Dichtungen enorm. Jede Leckage würde das Vakuum beeinträchtigen, die Reaktion stoppen und möglicherweise Verunreinigungen einführen, was eine hochwertige Konstruktion zu einer absoluten Notwendigkeit macht.

Die richtige Wahl für Ihren Prozess treffen

Das Design und der Betrieb des Ofens müssen mit Ihrem primären Produktionsziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen stabilen Vakuums, da dies die erforderliche Reaktionstemperatur und den Gesamtenergieverbrauch direkt reduziert.

- Wenn Ihr Hauptaugenmerk auf Produkt yield und Reinheit liegt: Konzentrieren Sie sich auf die Schaffung eines steilen, stabilen Temperaturgradienten zwischen der Reduktions- und der Kondensationszone, um eine schnelle und vollständige Trennung des Magnesiumdampfes von CO-Gas zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Zuverlässigkeit liegt: Investieren Sie in robuste Ofenmaterialien und hochintegritäre Dichtungstechnologie, um konsistente Vakuum- und Temperaturprofile unter extremen Bedingungen aufrechtzuerhalten.

Letztendlich ist der Vakuum-Vertikalrohr-Ofen das entscheidende Instrument, das die moderne carbothermische Magnesiumproduktion durch präzise Kontrolle von Temperatur, Druck und physikalischer Trennung ermöglicht.

Zusammenfassungstabelle:

| Funktion | Schlüsselmerkmal | Nutzen bei der Magnesiumproduktion |

|---|---|---|

| Ermöglicht Reaktion | Erzeugt Hochvakuum | Senkt die erforderliche Reaktionstemperatur, spart Energie |

| Trennt Produkt | Vertikales Design mit Temperaturgradient | Ermöglicht die Kondensation von Magnesiumdampf getrennt von Nebenprodukten |

| Gewährleistet Reinheit | Zonengesteuerte Temperaturregelung | Verhindert Rückreaktionen, maximiert die Ausbeute und Metallreinheit |

| Aufrechterhält Prozess | Robuste Dichtungen & Materialien | Bietet betriebliche Zuverlässigkeit unter extremen Bedingungen |

Bereit, Ihren Hochtemperatur-Metallproduktionsprozess zu optimieren?

Die Herstellung von hochreinen Metallen wie Magnesium erfordert eine präzise Kontrolle von Temperatur und Atmosphäre. Die Herausforderungen der Energieeffizienz, des Produkt yields und der betrieblichen Zuverlässigkeit sind genau die, die unsere Öfen lösen sollen.

KINTEKs fortschrittliche Vakuum-Vertikalrohr-Öfen sind für Prozesse wie die carbothermische Reduktion konzipiert. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Bedürfnisse anpassbar sind.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Höhere Reinheit & Ausbeute durch präzise Temperaturzonierung.

- Reduzierte Energiekosten durch effizienten Niederdruckbetrieb.

- Unübertroffene Zuverlässigkeit durch robuste Konstruktion für anspruchsvolle Umgebungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine kundenspezifische Ofenlösung die Fähigkeiten Ihres Labors verbessern kann. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung