Im Sektor der neuen Energien sind vertikale Wirbelschicht-Rohröfen kritische Werkzeuge für die Herstellung und Erprobung der Hochleistungsmaterialien, die die Technologien der nächsten Generation antreiben. Sie werden speziell für die Synthese von Batterie- und Solarzellenkomponenten, die Umwandlung von Biomasse in erneuerbare Brennstoffe sowie die Entwicklung von Materialien für die Kohlenstoffabscheidung und Brennstoffzellen eingesetzt. Ihre einzigartige Heizmethode bietet die präzise und gleichmäßige Temperaturkontrolle, die für diese fortschrittlichen Anwendungen unerlässlich ist.

Der Kernwert eines vertikalen Wirbelschicht-Rohrofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kapazität, eine außergewöhnlich gleichmäßige und effiziente thermische Umgebung zu schaffen. Diese Kontrolle ist der Schlüssel zur Erschließung der Entwicklung und skalierbaren Produktion von Energiematerialien der nächsten Generation.

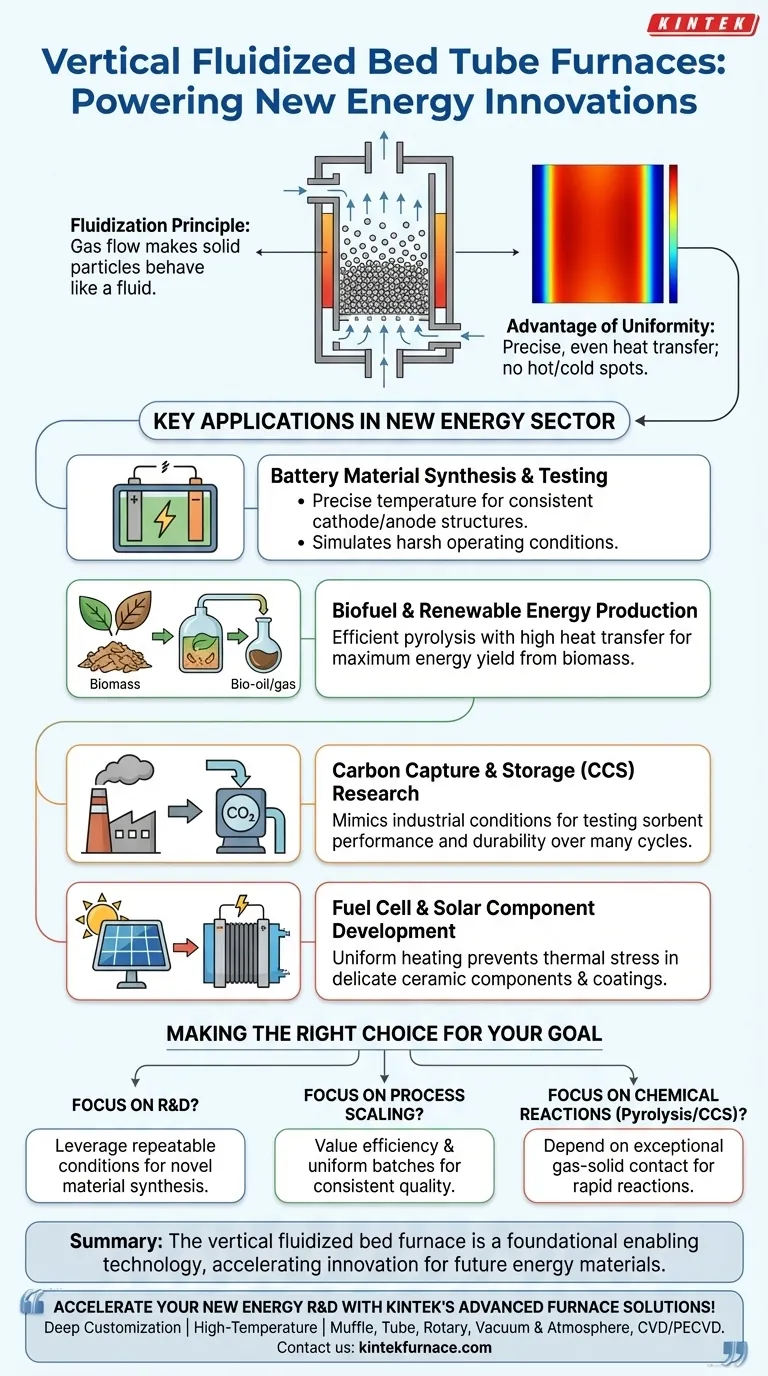

Das Kernprinzip: Warum die Fluidisierung wichtig ist

Was ist ein Wirbelschichtsystem?

Eine Wirbelschicht entsteht, wenn ein Gasstrom von unten durch ein Bett aus festen körnigen Materialien wie Sand oder einem Katalysator geleitet wird. Bei der richtigen Geschwindigkeit wirkt der Gasstrom der Schwerkraft entgegen, wodurch die festen Partikel wie eine siedende Flüssigkeit wirken.

Dieser „fluidisierte“ Zustand ist der Hauptvorteil des Ofens. Er stellt sicher, dass jedes Partikel in ständiger Bewegung ist und vom Heizgas umgeben wird.

Der Vorteil der Gleichmäßigkeit

Dieses flüssigkeitsähnliche Verhalten führt zu einem extrem hohen und gleichmäßigen Wärmeübergang im gesamten Volumen des bearbeiteten Materials. Es gibt keine heißen oder kalten Stellen.

Diese thermische Konsistenz ist in Anwendungen für neue Energien von entscheidender Bedeutung, bei denen winzige Schwankungen in der Materialstruktur die Leistung dramatisch beeinflussen können, sei es bei einer Batterieelektrode oder einer Beschichtung für Solarzellen.

Wichtige Anwendungen im Sektor der neuen Energien

Synthese und Prüfung von Batteriematerialien

Die Leistung und Sicherheit moderner Batterien hängen von der präzisen Kristallstruktur ihrer Kathoden- und Anodenmaterialien ab.

Vertikale Wirbelschichtöfen bieten die stabilen, wiederholbaren Temperaturprofile, die für die Synthese dieser Materialien mit gleichbleibender Qualität erforderlich sind. Sie werden auch verwendet, um raue Betriebsbedingungen zu simulieren, um den Abbau und die Lebensdauer neuer Batteriezusammensetzungen zu testen.

Biokraftstoff- und erneuerbare Energieproduktion

Diese Öfen eignen sich ideal für die Pyrolyse, einen Prozess, bei dem organisches Material – wie Holzspäne oder landwirtschaftliche Abfälle – in Abwesenheit von Sauerstoff thermisch zersetzt wird, um Biokraftstoffe zu erzeugen.

Die ausgezeichnete Durchmischung und der Wärmeübergang in einer Wirbelschicht sorgen dafür, dass die Biomasse effizient in Bioöl und Synthesegas umgewandelt wird, wodurch der Energiegewinn aus dem erneuerbaren Rohstoff maximiert wird.

Forschung zur Kohlenstoffabscheidung und -speicherung (CCS)

Ein wichtiger Bereich der CCS-Forschung umfasst die Entwicklung fester „Sorbent“-Materialien, die CO₂ aus Rauchgasen in Industrieanlagen abscheiden können.

Forscher verwenden Wirbelschichtöfen, um zu testen, wie effektiv diese Sorbentien bei verschiedenen Temperaturen arbeiten und wie sie sich über viele Zyklen des Abscheidens und Freisetzens von CO₂ halten. Die Ofenumgebung ahmt die Bedingungen in einem Kraftwerk oder einer Industrieanlage genau nach.

Entwicklung von Komponenten für Brennstoffzellen und Solaranlagen

Die Herstellung von Komponenten für Festoxid-Brennstoffzellen (SOFCs) und fortschrittliche Solarpanels umfasst oft das Wärmebehandeln von Keramiken und das Auftragen spezieller Beschichtungen.

Die gleichmäßige Erwärmung eines Wirbelschichtofens verhindert thermische Spannungen und stellt sicher, dass diese empfindlichen Komponenten exakt nach Spezifikation verarbeitet werden, was für ihre Effizienz und Haltbarkeit von entscheidender Bedeutung ist.

Den breiteren Kontext verstehen

Ein industrielles Arbeitstier, angepasst für neue Energien

Es ist wichtig zu verstehen, dass die Wirbelschichttechnologie nicht neu ist. Sie ist seit Jahrzehnten ein Arbeitstier in Schwerindustrien wie der Erdölraffination, der chemischen Produktion und der Kohleverstromung.

Ihre Anwendung im Bereich der neuen Energien stellt eine strategische Anpassung einer bewährten, zuverlässigen und skalierbaren Technologie dar, um neue, komplexe materialwissenschaftliche Herausforderungen zu lösen.

Der Kompromiss: Präzision vs. Einfachheit

Obwohl äußerst effektiv, ist ein Wirbelschichtsystem betrieblich komplexer als ein einfacher Kastenofen.

Um die gewünschte „Fluidisierung“ zu erreichen, ist eine präzise Kontrolle der Gasflussraten, der Partikelgröße und der Temperatur erforderlich. Diese Komplexität ist der Kompromiss für ein Maß an Prozesskontrolle, das einfachere Heizmethoden nicht erreichen können.

Die richtige Wahl für Ihr Ziel treffen

Der Hauptvorteil dieser Technologie liegt in ihrer Fähigkeit, präzise, gleichmäßige Wärme für komplexe chemische und physikalische Transformationen zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung und -entwicklung (F&E) liegt: Sie werden die Fähigkeit des Ofens nutzen, hochgradig wiederholbare thermische Bedingungen für die Synthese und Prüfung neuartiger Materialien zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Prozessskalierung liegt: Sie werden seine Effizienz und die Fähigkeit zur Herstellung hochgradig gleichmäßiger Chargen schätzen, um eine konsistente Qualität vom Labor bis zur Pilotproduktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischen Reaktionen wie Pyrolyse oder CCS liegt: Sie werden auf den außergewöhnlichen Gas-Feststoff-Kontakt angewiesen sein, um Reaktionen schnell und effizient voranzutreiben.

Letztendlich dient der vertikale Wirbelschichtofen als grundlegende ermöglichende Technologie, die den Innovationszyklus für die Materialien beschleunigt, die die Energiezukunft definieren werden.

Zusammenfassungstabelle:

| Anwendung | Wesentlicher Vorteil |

|---|---|

| Synthese von Batteriematerialien | Präzise Temperaturkontrolle für gleichbleibende Kathoden-/Anodenqualität |

| Biokraftstoffproduktion | Effiziente Pyrolyse mit hohem Wärmeübergang für maximale Energieausbeute |

| Forschung zur Kohlenstoffabscheidung | Simuliert industrielle Bedingungen für Sorbentientests und Haltbarkeit |

| Entwicklung von Brennstoffzellen/Solaranlagen | Gleichmäßige Erwärmung verhindert thermische Spannungen in empfindlichen Komponenten |

Beschleunigen Sie Ihre F&E im Bereich neuer Energien mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse – sei es für die Synthese von Batteriematerialien, die Biokraftstoffproduktion oder die Forschung zur Kohlenstoffabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialentwicklung und Prozessskalierung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern