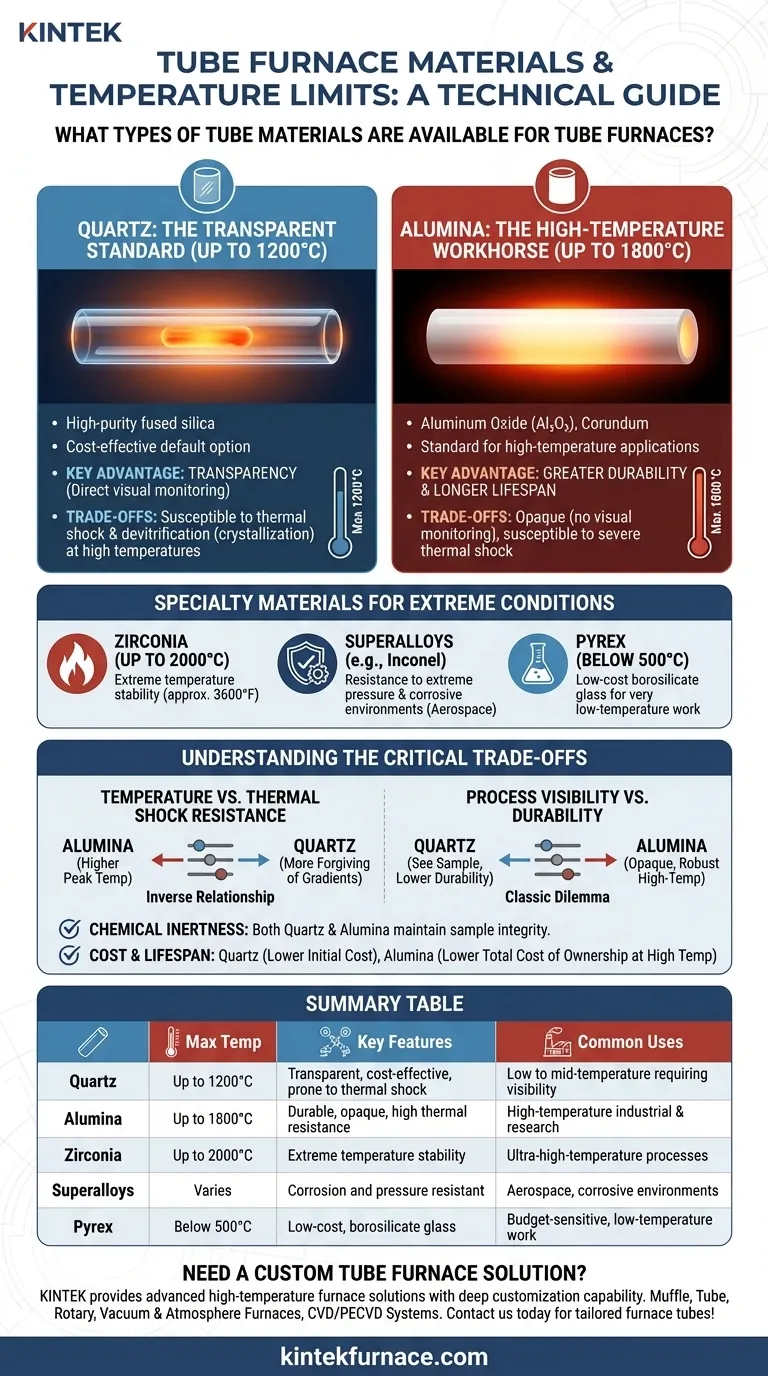

Die primären Materialien für Rohröfen sind Quarz und Aluminiumoxid, die aufgrund ihrer unterschiedlichen Temperaturbeständigkeit und physikalischen Eigenschaften ausgewählt werden. Quarzrohre eignen sich im Allgemeinen für Anwendungen bis zu 1200 °C und bieten Transparenz zu geringeren Kosten. Für höhere Temperaturen bis zu 1800 °C sind undurchsichtige Aluminiumoxidrohre der Standard, da sie eine überlegene Haltbarkeit und thermische Beständigkeit aufweisen.

Die Wahl des richtigen Rohrmaterials ist eine entscheidende Entscheidung, die über die maximale Temperatur hinausgeht. Sie müssen die thermische Leistung gegen Faktoren wie chemische Verträglichkeit, Beständigkeit gegen thermische Schocks und Budget abwägen, um die Integrität Ihres Experiments und die Lebensdauer Ihrer Geräte zu gewährleisten.

Eine Aufschlüsselung der gängigen Rohrmaterialien

Das Material Ihres Prozessrohrs ist der wichtigste Faktor, der die Betriebsgrenzen und Fähigkeiten Ihres Ofens bestimmt. Jedes Material bietet ein einzigartiges Profil von Vorteilen und Einschränkungen.

Quarz: Der transparente Standard (bis zu 1200 °C)

Quarz ist eine Form von hochreinem Schmelzsilica und daher eine beliebte Wahl für eine Vielzahl von thermischen Prozessen. Es ist oft die Standard-, kostengünstige Option für viele Labore.

Sein Hauptvorteil ist die Transparenz, die eine direkte visuelle Beobachtung der Probe während der Verarbeitung ermöglicht. Dies ist von unschätzbarem Wert für die Überwachung physikalischer Veränderungen wie Schmelzen oder Farbveränderungen.

Quarz ist jedoch anfällig für thermische Schocks und Entglasung (Kristallisation) bei wiederholtem Gebrauch bei hohen Temperaturen, was es mit der Zeit spröde machen und zum Versagen führen kann.

Aluminiumoxid: Das Hochtemperatur-Arbeitstier (bis zu 1800 °C)

Aluminiumoxid (Aluminiumoxid, Al₂O₃), auch bekannt als Korund, ist der Standard für Hochtemperaturanwendungen, die die Grenzen von Quarz überschreiten.

Es bietet eine deutlich größere Haltbarkeit und eine viel längere Lebensdauer unter kontinuierlichen Hochtemperaturbedingungen. Seine robuste Beschaffenheit macht es ideal für anspruchsvolle industrielle und Forschungszwecke.

Der Hauptkompromiss besteht darin, dass Aluminiumoxid undurchsichtig ist, was eine visuelle Überwachung der Probe verhindert. Es kann auch anfälliger für Brüche durch starke thermische Schocks sein als Quarz, insbesondere bei Rohren mit größerem Durchmesser.

Spezialmaterialien für extreme Bedingungen

Für Anwendungen, die über die Fähigkeiten von Standardmaterialien hinausgehen, gibt es mehrere Sonderoptionen.

Zirkonoxid-Rohre werden für extreme Temperaturen nahe 2000 °C (ungefähr 3600 °F) benötigt und bieten Stabilität, wo selbst Aluminiumoxid versagen würde.

Superlegierungen, wie Inconel, sind maßgeschneiderte Metallrohr-Optionen. Sie werden nicht nur wegen der Temperatur gewählt, sondern für spezifische Anwendungen, die Beständigkeit gegen extreme Drücke oder korrosive chemische Umgebungen erfordern, wie sie häufig in der Luft- und Raumfahrtforschung vorkommen.

Pyrex (Borosilikatglas) ist ein gängiges Material für Tieftemperaturarbeiten. Obwohl es kein Hochleistungsmaterial ist, dient es als kostengünstige Option für Prozesse, die weit unter 500 °C ablaufen.

Verständnis der kritischen Kompromisse

Die Auswahl eines Rohrs ist keine einfache Angelegenheit, bei der die Prozesstemperatur einfach mit der Materialgrenze abgeglichen wird. Sie müssen das Zusammenspiel verschiedener Materialeigenschaften berücksichtigen.

Temperatur vs. Beständigkeit gegen thermische Schocks

Hier besteht ein umgekehrtes Verhältnis. Aluminiumoxid hält höheren Spitzentemperaturen stand, ist aber empfindlicher gegenüber schnellen Erwärmungs- oder Abkühlraten. Quarz hat eine niedrigere Temperaturobergrenze, ist aber im Allgemeinen nachsichtiger bei Temperaturgradienten, obwohl es immer noch Grenzen hat.

Prozesssichtbarkeit vs. Haltbarkeit

Dies ist das klassische Dilemma zwischen Quarz und Aluminiumoxid. Müssen Sie Ihre Probe sehen? Wenn ja, sind Sie auf Quarz und seine damit verbundene Temperaturgrenze und geringere Haltbarkeit beschränkt. Wenn Ihr Prozess gut charakterisiert ist und keine Beobachtung erfordert, ist Aluminiumoxid die robustere Wahl für höhere Temperaturen.

Chemische Inertheit und Kontamination

Sowohl Quarz als auch Aluminiumoxid werden wegen ihrer Fähigkeit ausgewählt, die Probenintegrität zu wahren. Sie sind unter den meisten Bedingungen hochgradig chemisch inert und verhindern, dass das Rohr selbst mit den verarbeiteten Probenmaterialien reagiert oder diese kontaminiert.

Kosten und Lebensdauer

Quarz hat einen niedrigeren Anschaffungspreis und ist daher für budgetbewusste Betriebe oder seltenen Einsatz attraktiv. Seine kürzere Lebensdauer bei hohen Temperaturen kann jedoch im Laufe der Zeit zu höheren Ersatzkosten führen.

Aluminiumoxid hat höhere Anschaffungskosten, aber seine Langlebigkeit in anspruchsvollen Umgebungen führt oft zu geringeren Gesamtbetriebskosten bei Hochfrequenz- und Hochtemperaturanwendungen.

Auswahl des richtigen Rohrs für Ihre Anwendung

Ihre Wahl sollte von den spezifischen Zielen und Einschränkungen Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Prozessvisualisierung unter 1200 °C liegt: Quarz ist aufgrund seiner Transparenz und Kosteneffizienz Ihre ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung bis zu 1800 °C liegt: Aluminiumoxid bietet die erforderliche Haltbarkeit und thermische Leistung, obwohl es undurchsichtig ist.

- Wenn Ihr Hauptaugenmerk auf budgetorientierten Tieftemperaturarbeiten (unter 500 °C) liegt: Ein Pyrex-Rohr kann eine ausreichende und wirtschaftliche Option sein.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremen Temperaturen nahe 2000 °C oder in hochkorrosiven Umgebungen liegt: Sie müssen Spezialmaterialien wie Zirkonoxid oder kundenspezifische Superlegierungen prüfen.

Indem Sie diese Materialeigenschaften verstehen, können Sie ein Prozessrohr auswählen, das sowohl die Genauigkeit Ihrer Ergebnisse als auch die Zuverlässigkeit Ihrer Geräte gewährleistet.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wesentliche Merkmale | Häufige Verwendungen |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Transparent, kosteneffizient, anfällig für thermische Schocks | Niedrig- bis mitteltemperaturprozesse, die Sicht erfordern |

| Aluminiumoxid | Bis zu 1800°C | Langlebig, undurchsichtig, hohe thermische Beständigkeit | Hochtemperatur-Industrie- und Forschungsanwendungen |

| Zirkonoxid | Bis zu 2000°C | Extreme Temperaturstabilität | Ultra-Hochtemperaturprozesse |

| Superlegierungen | Variabel | Korrosions- und druckbeständig | Luft- und Raumfahrt, korrosive Umgebungen |

| Pyrex | Unter 500°C | Kostengünstig, Borosilikatglas | Budgetorientierte Tieftemperaturarbeiten |

Benötigen Sie eine kundenspezifische Rohrofenlösung? Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors mit maßgeschneiderten Ofenrohren verbessern können!

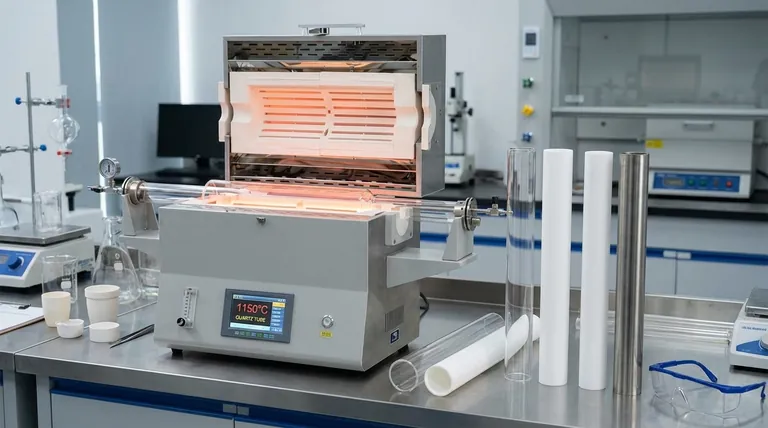

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz