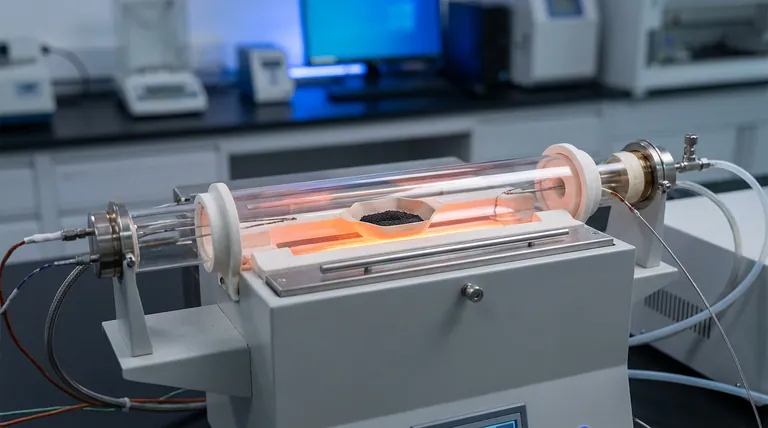

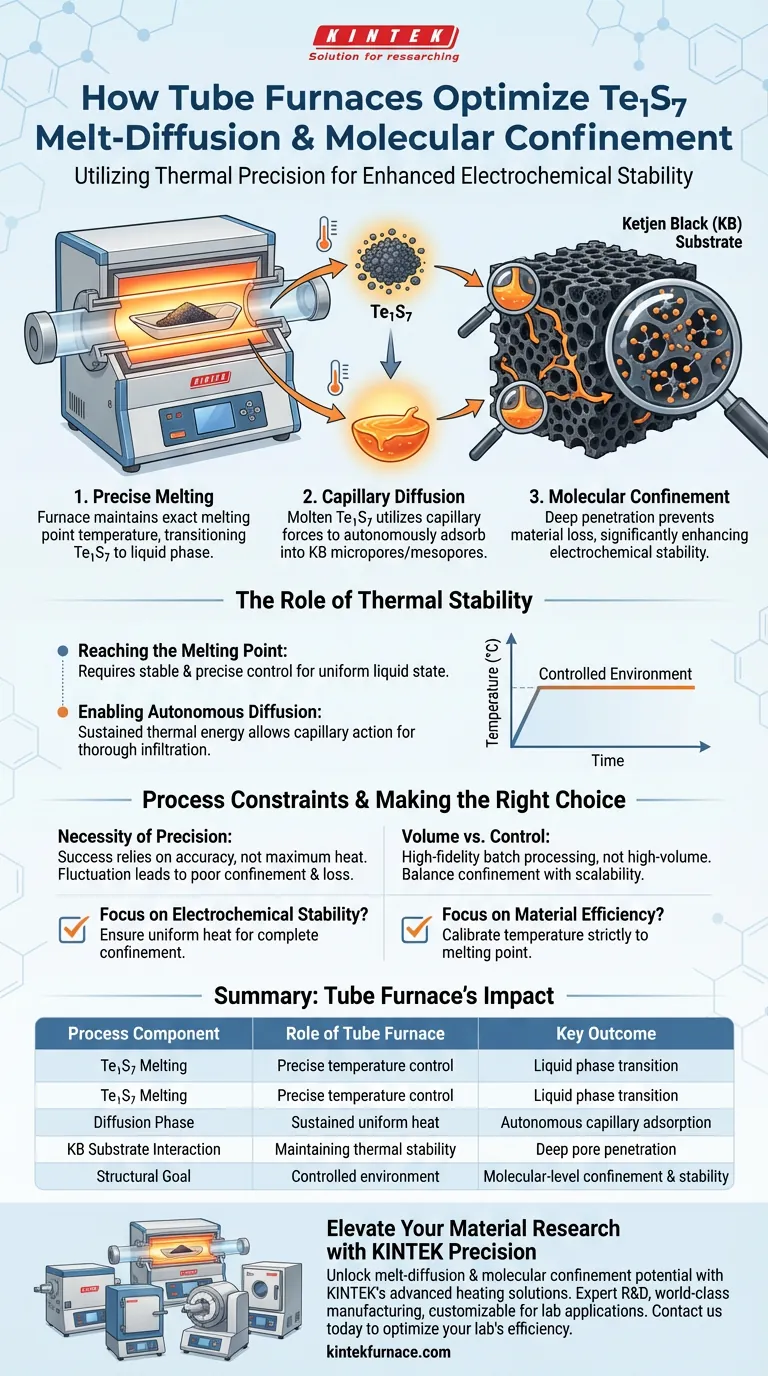

Der Schmelzdiffusionsprozess beruht grundlegend auf der thermischen Präzision des Rohrofens. Dieses Gerät schafft eine kontrollierte Umgebung, in der die Temperatur exakt am Schmelzpunkt von Te1S7 gehalten wird, wodurch es in einen flüssigen Zustand übergeht, der zur physikalischen Migration fähig ist. Dieser spezifische thermische Zustand ermöglicht es dem aktiven Material, durch Kapillarwirkung in die poröse Struktur von Kohlenstoffsubstraten einzudringen.

Kernbotschaft Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug, das zur Verflüssigung von Te1S7 verwendet wird und es den Kapillarkräften ermöglicht, das Material in Kohlenstoffmikroporen zu ziehen. Dies führt zu einer molekularen Einschließung, die die elektrochemische Stabilität des resultierenden Verbundmaterials erheblich verbessert.

Die Rolle der thermischen Stabilität

Erreichen des Schmelzpunkts

Die Hauptfunktion der Heizanlage besteht darin, eine stabile und präzise Temperaturregelung zu gewährleisten.

Der Prozess erfordert das Erhitzen des Te1S7-Verbundmaterials exakt auf seinen Schmelzpunkt.

Ohne die gleichmäßige Wärmeverteilung durch einen Rohrofen könnte das Material ungleichmäßig schmelzen oder den für die Diffusion notwendigen flüssigen Zustand nicht erreichen.

Ermöglichung autonomer Diffusion

Sobald das Te1S7 geschmolzen ist, erleichtert die vom Ofen bereitgestellte äußere Energie eine physikalische Umwandlung.

Das flüssige aktive Material nutzt Kapillarkräfte, um sich ohne mechanische Unterstützung zu bewegen.

Dies ermöglicht es dem Te1S7, sich autonom auf der Oberfläche des Kohlenstoffsubstrats anzulagern.

Interaktion mit Kohlenstoffsubstraten

Penetration von Ketjen Black (KB)

Der Prozess ist speziell darauf ausgelegt, die Struktur von Kohlenstoffmaterialien wie Ketjen Black (KB) zu nutzen.

Das geschmolzene Te1S7 dringt tief in die mikro- und mesoporösen Strukturen des Substrats ein.

Der Rohrofen hält die thermischen Bedingungen lange genug aufrecht, damit diese gründliche Infiltration stattfinden kann.

Erreichen molekularer Einschließung

Das Ziel dieses Heizprozesses ist die molekulare Einschließung.

Durch das Einschließen des aktiven Materials in die Kohlenstoffporen verhindert der Prozess Materialverluste während des Betriebs.

Diese strukturelle Integration ist der Schlüsselfaktor für die Verbesserung der elektrochemischen Stabilität des resultierenden Verbundmaterials.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit von Präzision

Während Rohröfen – einschließlich vertikaler Varianten – sehr hohe Temperaturen erreichen können, beruht der Erfolg dieses Prozesses auf Genauigkeit, nicht nur auf maximaler Hitze.

Wenn die Temperatur stark schwankt, schmilzt das Te1S7 möglicherweise nicht vollständig oder kann vor der Infiltration der Poren zersetzt werden.

Eine unzureichende Temperaturregelung führt zu schlechter Einschließung, was zu Materialverlust und reduzierter Leistung führt.

Volumen vs. Kontrolle

Rohröfen eignen sich hervorragend zur Schaffung einer kontrollierten Atmosphäre für Forschung und Materialtests.

Sie sind jedoch typischerweise Batch-Verarbeitungswerkzeuge, die auf hohe Wiedergabetreue und nicht auf hohen Durchsatz ausgelegt sind.

Benutzer müssen die Notwendigkeit dieser präzisen molekularen Einschließung gegen die Skalierungsgrenzen der Ausrüstung abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des Schmelzdiffusionsprozesses zu maximieren, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Stabilität liegt: Stellen Sie sicher, dass Ihr Ofen eine gleichmäßige Wärmeverteilung bietet, um eine vollständige molekulare Einschließung in den Mikroporen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz liegt: Kalibrieren Sie die Temperatur streng auf den Schmelzpunkt von Te1S7, um eine Verdampfung oder Zersetzung des aktiven Materials zu verhindern.

Präzision beim Heizen ist der Katalysator, der Rohmaterialien in einen hochstabilen, strukturell integrierten Verbundstoff verwandelt.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle des Rohrofens | Wichtigstes Ergebnis |

|---|---|---|

| Te1S7 Schmelzen | Präzise Temperaturregelung zur Erreichung des exakten Schmelzpunkts | Phasenübergang in flüssige Phase zur Migration |

| Diffusionsphase | Anhaltende gleichmäßige Wärmeverteilung | Autonome Adsorption durch Kapillarkräfte |

| KB-Substrat-Interaktion | Aufrechterhaltung der thermischen Stabilität über die Zeit | Tiefe Penetration in Mikro-/Mesoporen |

| Strukturelles Ziel | Kontrollierte Umgebung für die Bindung | Molekulare Einschließung & Stabilität |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Schmelzdiffusions- und molekularen Einschließungsprozesse mit den fortschrittlichen Heizlösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen an die thermische Stabilität Ihrer spezifischen Laboranwendungen zu erfüllen.

Ob Sie mit Te1S7-Verbundmaterialien oder fortschrittlichen Kohlenstoffsubstraten arbeiten, unsere Öfen liefern die gleichmäßige Temperaturregelung, die für die elektrochemische Stabilität unerlässlich ist. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren und den Unterschied der Präzisionsfertigung zu entdecken.

Visuelle Anleitung

Referenzen

- Yue Zhang, Jian Liu. A Tellurium‐Boosted High‐Areal‐Capacity Zinc‐Sulfur Battery. DOI: 10.1002/advs.202308580

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist ein Röhrenofen mit fließendem Stickstoff für die Cu/Zn-SAN-Pyrolyse erforderlich? Atomare Dispersion erreichen

- Warum wird ein Horizontalrohr-Diffusions-Ofen für die Dotierung von Polysilizium verwendet? Master POCl3-Diffusion & Sheet Resistance

- Wie funktionieren die Heizelemente in einem Rohrofen? Entdecken Sie wichtige Erkenntnisse für präzises Erhitzen

- Warum ist ein vakuumversiegelter Quarzrohr während der Hochtemperaturglühung von CoTeO4 zur Verbesserung der Kristallinität erforderlich?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Warum ist eine Röhrenofen für die Reduktionsbehandlung von Y-NiMo/MoO2-x unerlässlich? Master Precision Synthesis

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor

- Warum wird für das Sintern von LK-99 ein Hochtemperatur-Rohröfen benötigt? Erreichen einer präzisen Supraleiterphasenumwandlung