Um die erfolgreiche Synthese von Cu/Zn-SAN zu gewährleisten, ist ein Röhrenofen mit fließendem Stickstoff zwingend erforderlich, um eine kontrollierte, inerte Umgebung zu schaffen. Diese Einrichtung erfüllt zwei kritische Funktionen: Sie verhindert die Oxidation des Kohlenstoffsubstrats und der Metallatome und ermöglicht die präzise thermische Regelung, die für die atomare Dispersion von Kupfer und Zink erforderlich ist, und verhindert, dass sie zu unerwünschten Nanopartikeln aggregieren.

Die Integrität von Cu/Zn-SAN beruht auf der vollständigen Isolierung des Materials von Sauerstoff bei gleichzeitiger Steuerung der thermischen Kinetik. Fließender Stickstoff schützt das Kohlenstoffgerüst vor Verbrennung, während der Röhrenofen das exakte Temperaturprofil gewährleistet, das erforderlich ist, um Metallatome einzeln zu verankern, anstatt sie zu Clustern verschmelzen zu lassen.

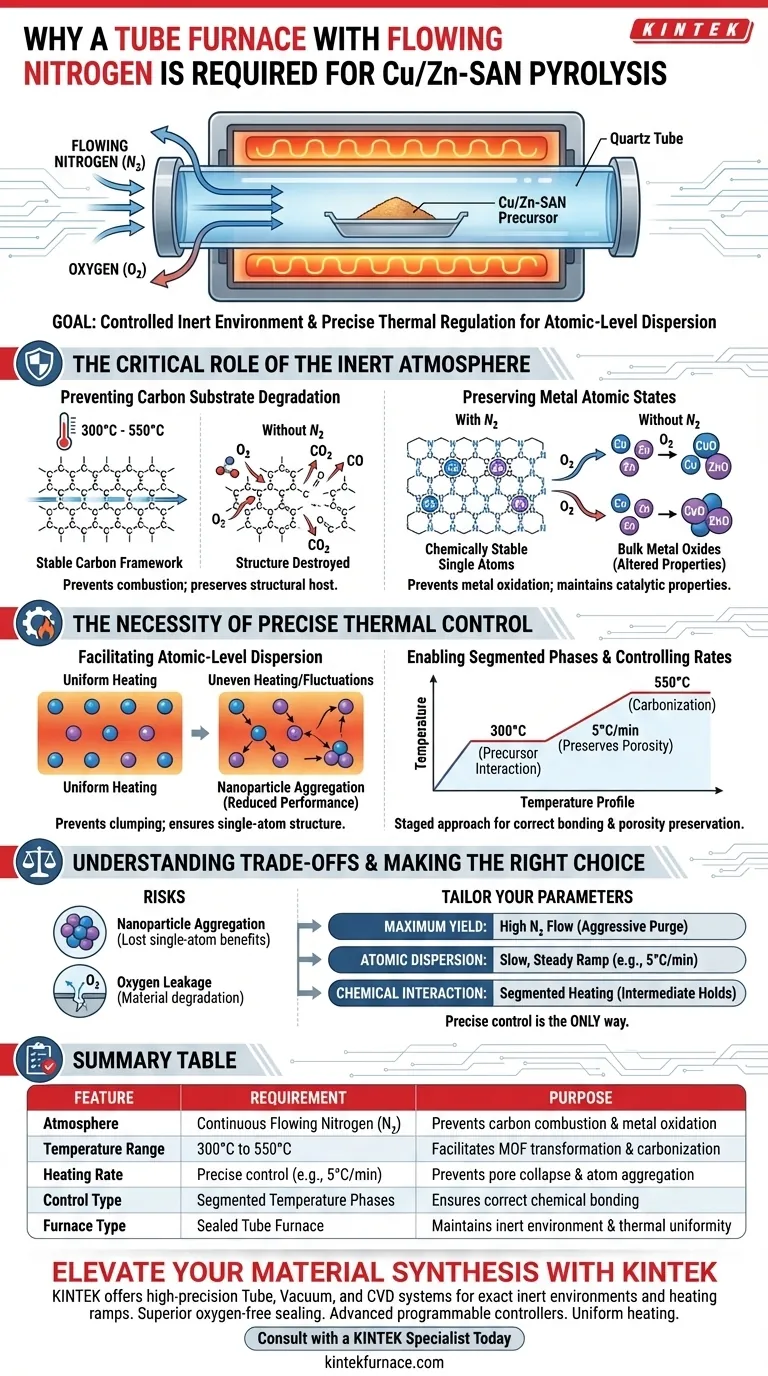

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung des Abbaus des Kohlenstoffsubstrats

Der Hochtemperatur-Pyrolyseprozess für Cu/Zn-SAN wird typischerweise zwischen 300 °C und 550 °C durchgeführt.

Ohne einen kontinuierlichen Stickstofffluss, um Sauerstoff zu verdrängen, würde das Kohlenstoffsubstrat bei diesen Temperaturen einer oxidativen Verbrennung unterliegen. Dies würde das strukturelle Gerüst zerstören, das zur Aufnahme der Metallatome erforderlich ist, was zu geringen Ausbeuten oder einem vollständigen Materialverlust führen würde.

Erhaltung der atomaren Zustände von Metallen

Der Stickstofffluss schafft eine Barriere, die verhindert, dass die Metallvorläufer zu unerwünschten Zuständen oxidieren.

Damit das Material korrekt funktioniert, müssen die Kupfer- und Zinkatome chemisch stabil sein. Eine inerte Atmosphäre stellt sicher, dass diese Metalle nicht in Bulk-Metalloxide umgewandelt werden, was die katalytischen Eigenschaften des Endmaterials verändern würde.

Die Notwendigkeit einer präzisen Temperaturkontrolle

Ermöglichung der atomaren Dispersion

Das Hauptziel der Verwendung eines Röhrenofens ist die Erreichung einer atomaren Dispersion von Kupfer- und Zinkatomen.

Wenn die Temperatur schwankt oder der Heizmechanismus ungleichmäßig ist, neigen Metallatome dazu, zu wandern und sich zusammenzuballen. Diese Aggregation bildet Nanopartikel, was die Leistung des Materials im Vergleich zu einer echten Einzelatomstruktur erheblich reduziert.

Ermöglichung segmentierter Temperaturphasen

Ein hochpräziser Röhrenofen ermöglicht eine segmentierte Temperaturkontrolle, die für die chemische Umwandlung von MOF-Vorläufern unerlässlich ist.

Zum Beispiel erfordert der Prozess oft das Halten der Temperatur bei 300 °C, um spezifische Wechselwirkungen (z. B. zwischen Dicyandiamid und dem MOF) zu ermöglichen, gefolgt von einem Aufheizen auf 550 °C zur Karbonisierung. Dieser gestufte Ansatz stellt sicher, dass die chemischen Vorläufer korrekt binden, bevor die endgültige Struktur fixiert wird.

Kontrolle der Heizraten zur Erhaltung der Porosität

Die spezifische Heizrate – oft etwa 5 °C pro Minute – ist eine kritische Variable, die nur ein kontrollierter Ofen aufrechterhalten kann.

Schnelles Aufheizen kann zum Kollaps der Porenstruktur des Materials führen. Durch die Kontrolle der Aufheizrate bewahrt der Röhrenofen die Porosität des stickstoffdotierten Kohlenstoffgerüsts, was für die endgültige Anwendung des Materials unerlässlich ist.

Verständnis der Kompromisse

Das Risiko der Aggregation von Nanopartikeln

Die häufigste Fehlerquelle bei diesem Prozess ist die versehentliche Bildung von Nanopartikeln.

Wenn der Inertgasfluss unterbrochen wird oder die Temperaturrampe zu aggressiv ist, lösen sich die Einzelatome vom stickstoffdotierten Gerüst und verschmelzen. Sobald sich diese Atome zu größeren Partikeln aggregieren, gehen die einzigartigen katalytischen Vorteile von Einzelatomen verloren, und das Material verhält sich wie ein Standard-Bulk-Metallkatalysator.

Empfindlichkeit gegenüber Sauerstoffleckagen

Selbst eine geringfügige Beschädigung der Dichtung des Röhrenofens kann die Synthese ruinieren.

Obwohl der Stickstofffluss schützend wirken soll, ist er darauf angewiesen, dass der Ofen einen Überdruck oder eine perfekte Abdichtung aufrechterhält. Jedes Eindringen von Sauerstoff während der Hochtemperaturphase (300 °C–550 °C) wird die Kohlenstoffmatrix sofort abbauen und den Oxidationszustand der aktiven Metallzentren verändern.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Synthese zu gewährleisten, müssen Sie Ihre Ofenparameter an Ihr spezifisches Ergebnis anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute liegt: Stellen Sie sicher, dass die Stickstoffflussrate hoch genug ist, um den gesamten Sauerstoff vor dem Aufheizen aggressiv zu spülen, um Materialverluste zu verhindern.

- Wenn Ihr Hauptaugenmerk auf atomarer Dispersion liegt: Priorisieren Sie eine langsame, gleichmäßige Aufheizrampe (z. B. 5 °C/min), um thermischen Schock und die Aggregation von Metallatomen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Wechselwirkung liegt: Nutzen Sie segmentierte Heizprogramme, um das Material bei Zwischentemperaturen (z. B. 300 °C) zu halten, um eine vollständige Wechselwirkung der Vorläufer zu ermöglichen.

Präzise atmosphärische und thermische Kontrolle ist der einzige Weg, um Vorläufer in einen funktionellen Einzelatomkatalysator zu verwandeln, ohne das Kohlenstoffgerüst zu zerstören.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Cu/Zn-SAN-Pyrolyse | Zweck bei der Synthese |

|---|---|---|

| Atmosphäre | Kontinuierlicher fließender Stickstoff ($N_2$) | Verhindert Kohlenstoffverbrennung und Metalloxidation |

| Temperaturbereich | 300 °C bis 550 °C | Ermöglicht MOF-Umwandlung und Karbonisierung |

| Aufheizrate | Präzise Kontrolle (z. B. 5 °C/min) | Verhindert Pore kollaps und Aggregation von Metallatomen |

| Steuerungstyp | Segmentierte Temperaturphasen | Stellt die korrekte chemische Bindung von Vorläufern sicher |

| Ofentyp | Abgedichteter Röhrenofen | Aufrechterhaltung einer inerten Umgebung und thermischer Gleichmäßigkeit |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Präzise atmosphärische Kontrolle und thermische Stabilität sind für Hochleistungs-Einzelatomkatalysatoren nicht verhandelbar. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK hochpräzise Röhren-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakten inerten Umgebungen und Heizrampen aufrechtzuerhalten, die für Ihre komplexen Pyrolyseprojekte erforderlich sind.

Unsere kundenspezifischen Labortemperöfen bieten:

- Überlegene sauerstofffreie Abdichtung für Stickstoffflussanwendungen.

- Fortschrittliche programmierbare Steuerungen für segmentierte Temperaturphasen.

- Gleichmäßige Erwärmung zur Gewährleistung einer perfekten atomaren Dispersion.

Konsultieren Sie noch heute einen KINTEK-Spezialisten, um den idealen Ofen für Ihre Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie trägt die Atmosphärenkontrolle in einem Rohröfen zur Synthese von Kupfer(I)-oxid (Cu2O)-Katalysatoren bei?

- Warum wird für die Synthese von 1T-SnS2 über CVT ein versiegelte Vakuum-Quarzrohr benötigt? Gewährleistung eines reinen Kristallwachstums

- Warum werden Inertgase in einem Hochtemperatur-Rohrofen verwendet? Oxidation verhindern und Prozesspräzision gewährleisten

- Warum wird ein Röhrenofen mit präziser Temperaturregelung für die Kalzinierung von Pt@A&R-TiO2 benötigt? Katalysatorphase optimieren

- Warum sind vakuumversiegelte Quarzrohre für Bi-Sb-Te-Phasendiagramme unerlässlich? Gewährleisten Sie chemische Treue bei der Synthese Ihrer Legierungen

- Welche Faktoren bestimmen die Auswahl eines Drei-Zonen-Spaltrohrofens?Wichtige Überlegungen für die thermische Präzisionsbearbeitung

- Welche Laboranwendungen nutzen Rohröfen? Unverzichtbar für Materialsynthese und Wärmebehandlung

- Welche Merkmale gewährleisten eine präzise Temperaturregelung in Rohröfen? Entdecken Sie die Schlüsselkomponenten für Genauigkeit