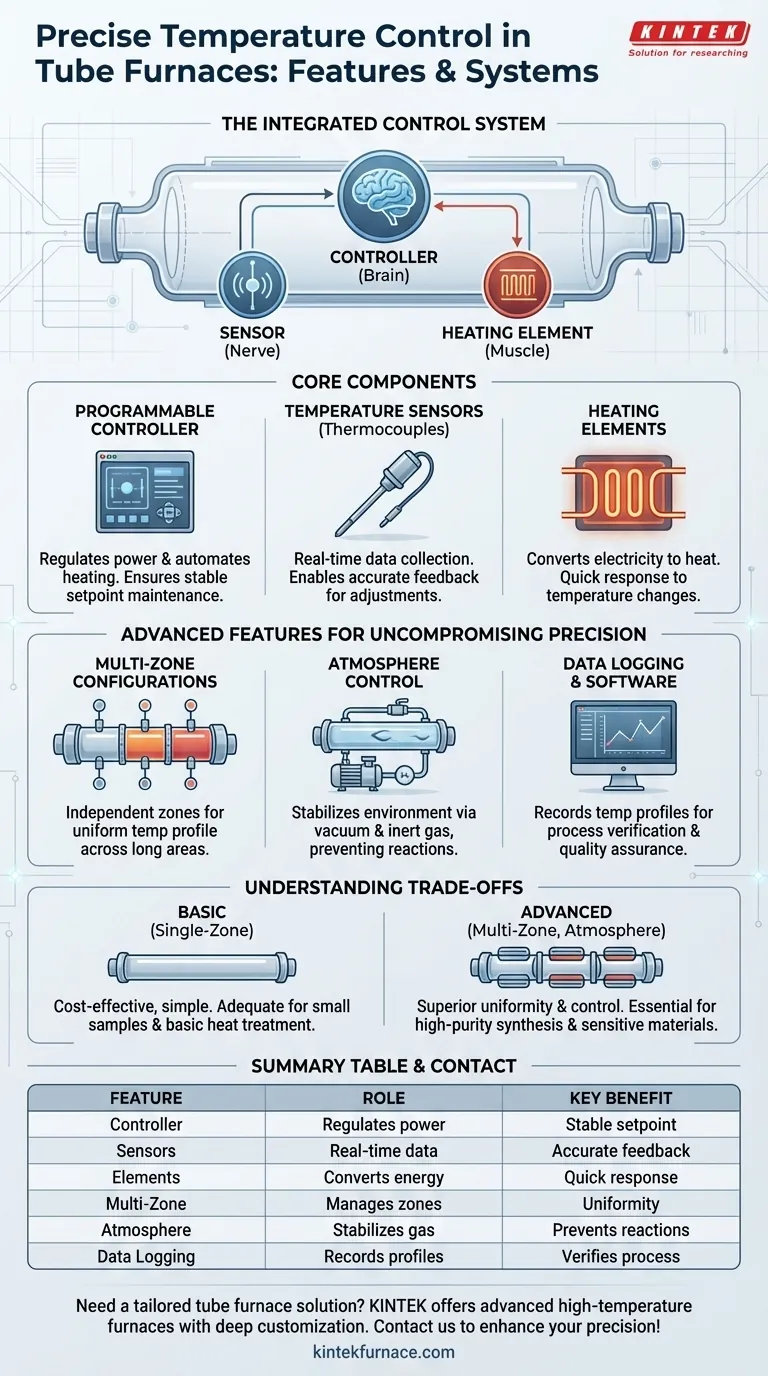

Im Kern wird eine präzise Temperaturregelung in einem Rohrofen durch ein koordiniertes System aus drei Schlüsselkomponenten erreicht: einer programmierbaren Temperaturregelung, genauen Temperatursensoren und reaktionsschnellen Heizelementen. Fortschrittliche Funktionen wie Mehrzonenkonfigurationen und Atmosphärenkontrolle verfeinern diese Präzision weiter, indem sie die Temperaturgleichmäßigkeit entlang des Rohrs gewährleisten und die interne Umgebung stabilisieren.

Wahre Präzision in einem Rohrofen beruht nicht auf einer einzelnen Funktion, sondern auf einem integrierten Steuerungssystem. Der Controller fungiert als Gehirn, der Sensor als Nerv und das Heizelement als Muskel, die alle in einem kontinuierlichen Rückkopplungskreislauf zusammenarbeiten, um eine stabile thermische Umgebung aufrechtzuerhalten.

Die Kernkomponenten der Temperaturregelung

Das Erreichen und Halten einer präzisen Temperatur ist ein aktiver, kontinuierlicher Prozess. Er beruht auf einem Rückkopplungskreislauf, bei dem das System die Temperatur ständig misst, sie mit dem gewünschten Sollwert vergleicht und sofort Korrekturen vornimmt.

Der Controller: Das Gehirn der Operation

Die Temperaturregelung ist die zentrale Verarbeitungseinheit des Ofens. Moderne Öfen verwenden voll programmierbare digitale Steuerungen, die den gesamten Heizprozess automatisieren.

Diese Steuerungen regulieren die Leistung, die an die Heizelemente gesendet wird, und passen sie basierend auf dem Feedback der Temperatursensoren an, um die für Ihren Prozess exakt erforderliche Temperatur aufrechtzuerhalten.

Temperatursensoren: Die Augen und Ohren

Ein Controller ist ohne genaue Daten nutzlos. Temperatursensoren, typischerweise Thermoelemente, werden im Ofen platziert, um konstante, Echtzeit-Temperaturmesswerte zu liefern.

Die Genauigkeit dieser Sensoren ist von größter Bedeutung. Ein hochwertiger Sensor liefert das zuverlässige Feedback, das der Controller benötigt, um die winzigen Anpassungen vorzunehmen, die eine präzise Temperaturregelung ausmachen.

Heizelemente: Die Quelle der Wärmeenergie

Heizelemente sind die Komponenten, die elektrische Energie in Wärme umwandeln. Der Controller moduliert präzise den Strom, der zu diesen Elementen fließt.

Die Reaktionsfähigkeit der Elemente auf diese Leistungsanpassungen bestimmt, wie schnell der Ofen auf Abweichungen vom Sollwert reagieren kann, wodurch ein Überschießen oder Unterschreiten der Zieltemperatur verhindert wird.

Erweiterte Funktionen für kompromisslose Präzision

Für Anwendungen, bei denen Temperaturstabilität entscheidend ist – wie z. B. Kristallwachstum, Sintern oder Glühen – reicht eine grundlegende Steuerung nicht aus. Erweiterte Funktionen sind erforderlich, um Gleichmäßigkeit zu gewährleisten und externe Variablen zu eliminieren.

Mehrzonenkonfigurationen: Gewährleistung der Gleichmäßigkeit

Ein Einzonenofen hat eine Steuerung und ein Sensorpaar, das die gesamte Rohrlänge verwaltet, was zu kühleren Temperaturen an den Enden führen kann.

Mehrzonenöfen unterteilen das Rohr in mehrere unabhängige Heizzonen. Jede Zone hat ihre eigene dedizierte Steuerung und ihren eigenen Sensor, wodurch das System ein perfekt gleichmäßiges Temperaturprofil über einen viel längeren Bereich erzeugen oder bei Bedarf sogar einen spezifischen Temperaturgradienten erstellen kann.

Atmosphärenkontrolle: Stabilisierung der Umgebung

Das Gas im Ofenrohr beeinflusst die Wärmeübertragung erheblich und kann mit Ihrer Probe reagieren. Die Atmosphärenkontrolle eliminiert diese Variable.

Durch die Verwendung abgedichteter Endkappen kann eine Vakuumpumpe reaktive Gase wie Sauerstoff entfernen. Anschließend kann ein präziser Fluss eines bestimmten Gases (wie Stickstoff oder Argon) eingeleitet werden, um eine stabile, inerte Umgebung zu schaffen, die eine gleichmäßige Erwärmung gewährleistet und unerwünschte chemische Reaktionen verhindert.

Datenprotokollierung und Software: Überprüfung des Prozesses

Obwohl es sich nicht um eine direkte Steuerungsfunktion handelt, ist Software, die eine Datenprotokollierung ermöglicht, entscheidend für die Qualitätssicherung und Wiederholbarkeit.

Diese Software zeichnet das Temperaturprofil während des gesamten Prozesses auf und liefert einen überprüfbaren Nachweis, dass der Ofen die exakt erforderliche Temperatur aufrechterhalten hat. Dies ist für die Validierung von Ergebnissen in Forschung und Fertigung unerlässlich.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert ein Abwägen von Präzision mit Kosten und Komplexität. Nicht jede Funktion ist für jede Anwendung notwendig.

Einzonen- vs. Mehrzonenöfen

Ein Einzonenofen ist einfacher, erschwinglicher und für das Erhitzen kleiner Proben oder für Prozesse, bei denen geringfügige Temperaturschwankungen an den Enden des Rohrs akzeptabel sind, völlig ausreichend.

Ein Mehrzonenofen bietet eine überlegene Temperaturgleichmäßigkeit, was ihn für die Verarbeitung größerer Proben oder für hochsensible Anwendungen, bei denen jeder Teil der Probe genau die gleiche Temperatur erfahren muss, unerlässlich macht. Diese Präzision geht mit höheren Kosten und größerer Komplexität einher.

Maximale Temperatur vs. Kosten

Öfen werden oft nach ihrer maximalen Betriebstemperatur (z. B. 1200°C, 1600°C, 1800°C) bewertet. Höhere Temperaturen erfordern fortschrittlichere, langlebigere und teurere Heizelemente und Isoliermaterialien.

Berücksichtigen Sie die tatsächliche Temperatur, die Ihr Prozess benötigt. Die Wahl eines Ofens mit einer viel höheren Temperaturkapazität, als Sie benötigen, führt zu unnötigen Ausgaben.

Die zusätzliche Komplexität der Atmosphärenkontrolle

Die Integration von Vakuumpumpen und Gasmischsystemen verursacht erhebliche Kosten und betriebliche Komplexität. Für jeden Prozess, der oxidationsempfindlich ist oder eine bestimmte gasförmige Umgebung erfordert, ist diese Funktion jedoch nicht optional – sie ist grundlegend für das Erreichen des gewünschten Ergebnisses.

Die richtige Wahl für Ihren Prozess treffen

Das ideale Funktionspaket hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung oder kleinen, unempfindlichen Proben liegt: Ein Einzonenofen mit einer zuverlässigen digitalen Steuerung ist eine kostengünstige und ausreichende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Stoffe, dem Kristallwachstum oder dem Glühen langer Teile liegt: Sie müssen eine Mehrzonenkonfiguration priorisieren, um die notwendige Temperaturgleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der oxidationsempfindlich ist oder spezifische Reaktionen erfordert: Eine Atmosphärenkontrolle durch Vakuum- und/oder Inertgasfähigkeiten ist für den Erfolg unerlässlich.

Letztendlich befähigt Sie das Verständnis, wie diese Systeme zusammenwirken, das richtige Werkzeug auszuwählen, um wiederholbare, qualitativ hochwertige Ergebnisse für Ihr spezifisches Ziel zu erzielen.

Übersichtstabelle:

| Funktion | Rolle in der Temperaturregelung | Wesentlicher Vorteil |

|---|---|---|

| Programmierbare Steuerung | Regelt die Leistung und automatisiert die Heizung | Gewährleistet stabile Sollwertbeibehaltung |

| Temperatursensoren | Liefert Echtzeit-Temperaturdaten | Ermöglicht genaue Rückmeldung für Anpassungen |

| Heizelemente | Wandelt Elektrizität in Wärme um | Ermöglicht schnelle Reaktion auf Temperaturänderungen |

| Mehrzonenkonfigurationen | Verwaltet unabhängige Heizzonen | Erreicht eine gleichmäßige Temperatur im Rohr |

| Atmosphärenkontrolle | Stabilisiert die interne Gasumgebung | Verhindert Reaktionen und gewährleistet gleichmäßige Erwärmung |

| Datenprotokollierungssoftware | Zeichnet Temperaturprofile auf | Überprüft die Wiederholbarkeit und Qualität des Prozesses |

Benötigen Sie einen Rohrofen, der auf die Präzisionsanforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise einzigartige experimentelle Anforderungen für verschiedene Labore. Kontaktieren Sie uns noch heute, um Ihre Temperaturregelung zu verbessern und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern