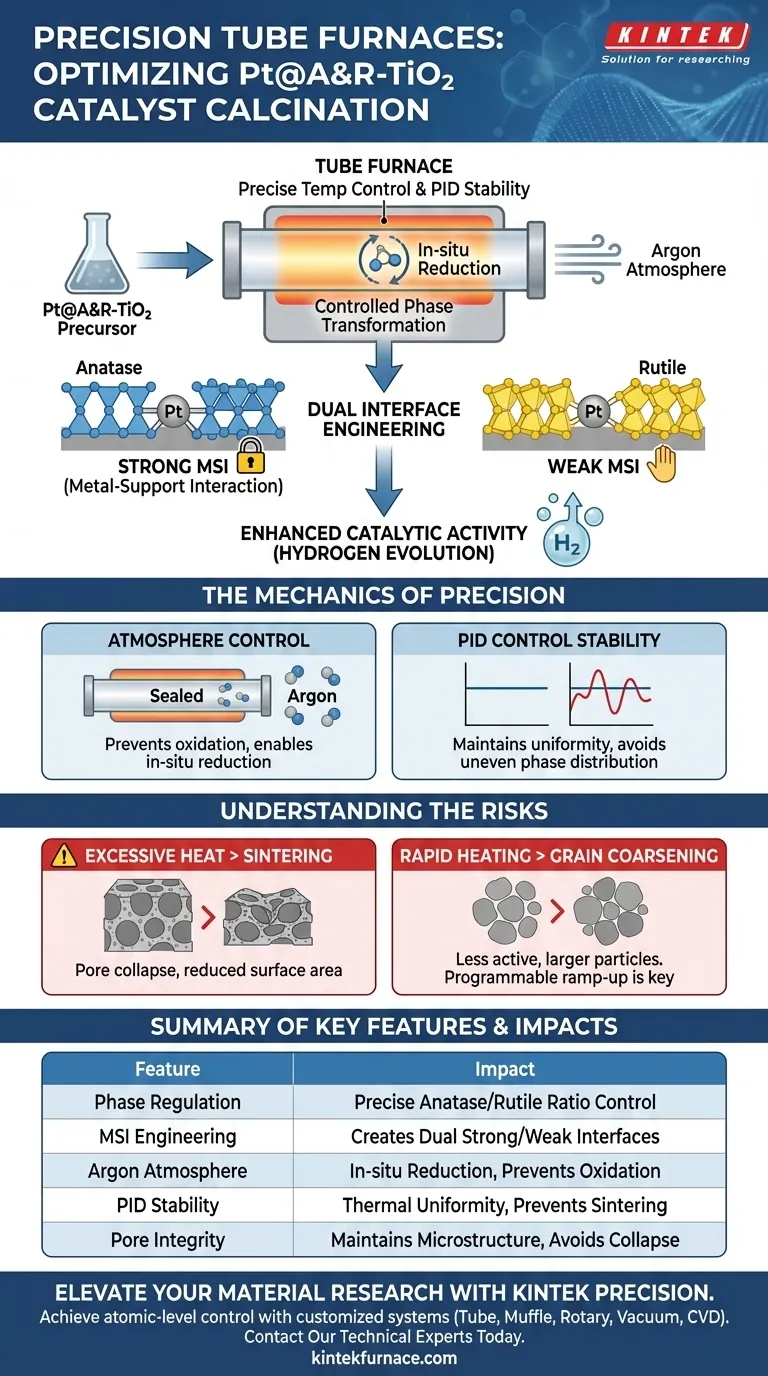

Eine präzise Temperaturregelung in einem Röhrenofen ist unerlässlich für die Regulierung der Phasenumwandlung des Titandioxidträgers während der Kalzinierung von Pt@A&R-TiO2-Vorläufern. Insbesondere ermöglicht sie die In-situ-Reduktion des kugelfrästen Vorläufers in einer geschützten Argonatmosphäre. Dieses strenge thermische Management ermöglicht die genaue Einstellung des Verhältnisses zwischen Anatas- und Rutilphasen, was für die endgültige Architektur des Katalysators von grundlegender Bedeutung ist.

Das Kernziel dieses thermischen Prozesses ist die Konstruktion von zwei unterschiedlichen Metall-Träger-Wechselwirkungs (MSI)-Schnittstellen – einer starken und einer schwachen – auf einem einzigen Träger. Diese spezifische duale Schnittstellenstruktur ist entscheidend für die Maximierung der Wasserstoffentwicklungaktivität des Katalysators.

Die entscheidende Rolle der Phasenmanipulation

Abstimmung des Anatas-Rutil-Verhältnisses

Die Hauptfunktion des Röhrenofens in dieser Anwendung besteht darin, die kristallographische Zusammensetzung des Trägers zu bestimmen. Das Vorläufermaterial erfordert ein spezifisches Gleichgewicht zwischen den Anatas- und Rutilphasen von Titandioxid.

Durch die Einhaltung exakter Temperaturparameter stellt der Ofen sicher, dass die Phasenumwandlung im exakt erforderlichen Grad erfolgt, anstatt eine vollständige oder unkontrollierte Umwandlung zuzulassen.

Konstruktion von dualen Wechselwirkungsschnittstellen

Das ultimative Ziel der Anpassung des Phasenverhältnisses ist die Manipulation der Metall-Träger-Wechselwirkung (MSI).

Die unterschiedlichen Phasen (Anatas und Rutil) interagieren unterschiedlich mit der Platin (Pt)-Komponente. Dies führt zur Bildung von zwei Arten von Schnittstellen: einer starken Wechselwirkungsschnittstelle und einer schwachen Wechselwirkungsschnittstelle.

Verbesserung der katalytischen Leistung

Das Nebeneinander dieser starken und schwachen Schnittstellen ist kein Zufall; es ist ein Designmerkmal.

Diese duale Schnittstellenstruktur verbessert die elektronischen Eigenschaften und die Verfügbarkeit aktiver Zentren des Katalysators erheblich. Folglich zeigt das Material eine überlegene Leistung bei Wasserstoffentwicklungsreaktionen.

Die Mechanik der Präzision

Atmosphärenkontrolle

Ein Röhrenofen wird nicht nur wegen der Hitze benötigt, sondern wegen seiner Fähigkeit, eine kontrollierte Atmosphäre aufrechtzuerhalten.

Für diesen spezifischen Vorläufer ist eine argon-geschützte Umgebung zur Ermöglichung der In-situ-Reduktion erforderlich. Das Röhrendesign stellt sicher, dass das Inertgas die Probe effektiv bedeckt und unerwünschte Oxidation verhindert, die in einer offenen Luftumgebung auftreten könnte.

Stabilität durch PID-Regelung

Um das empfindliche Gleichgewicht der Phasen zu erreichen, nutzt der Ofen fortschrittliche PID-Regelungssysteme (Proportional-Integral-Derivative).

Diese Technologie passt die Heizleistung automatisch an, um die Gleichmäßigkeit aufrechtzuerhalten. Sie stellt sicher, dass der Vorläufer der exakten Zieltemperatur ohne Schwankungen ausgesetzt ist, die zu ungleichmäßiger Phasenverteilung oder unvollständiger Reduktion führen könnten.

Verständnis der Kompromisse

Das Risiko des Sinterns

Obwohl hohe Temperaturen für den Phasenübergang notwendig sind, birgt die Überschreitung des optimalen Bereichs erhebliche Risiken.

Übermäßige Hitze kann zu starkem Sintern führen, bei dem sich Partikel miteinander verbinden. Dies führt zum Kollaps der Porenstruktur und reduziert die spezifische Oberfläche drastisch, was die Wirksamkeit des Katalysators einschränkt.

Kornvergröberung

Schnelles oder unkontrolliertes Erhitzen kann zu Kornvergröberung führen, was zu größeren, weniger aktiven Partikeln führt.

Ein Röhrenofen mit programmierbaren Aufheizraten ermöglicht ein langsames, kontrolliertes Aufheizen. Dies verhindert den sofortigen Hochtemperatur-Schock, der die mikrostukturelle Integrität des Materials beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Pt@A&R-TiO2-Synthese zu gewährleisten, beachten Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf der Optimierung der MSI-Schnittstellen liegt: Priorisieren Sie einen Ofen mit hoher thermischer Gleichmäßigkeit, um die spezifische Temperatur, die das gewünschte Anatas/Rutil-Verhältnis ergibt, streng einzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Vorläuferreduktion liegt: Stellen Sie sicher, dass das Ofensystem über ein hochintegriertes Dichtungssystem für die Argonzufuhr verfügt, um eine Sauerstoffkontamination während der In-situ-Reduktion zu verhindern.

Präzision bei der thermischen Verarbeitung bedeutet nicht nur Erhitzen; es bedeutet architektonische Kontrolle auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselfunktion | Auswirkung auf den Pt@A&R-TiO2-Katalysator |

|---|---|

| Phasenregulierung | Präzise Steuerung des Umwandlungsverhältnisses von Anatas zu Rutil. |

| MSI-Konstruktion | Erzeugt duale (starke/schwache) Metall-Träger-Wechselwirkungsschnittstellen. |

| Argonatmosphäre | Ermöglicht In-situ-Reduktion und verhindert unerwünschte Oxidation. |

| PID-Stabilität | Gewährleistet thermische Gleichmäßigkeit zur Vermeidung von Sintern und Kornvergröberung. |

| Porenintegrität | Vermeidet Hochtemperatur-Kollaps der Mikrostruktur des Katalysators. |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Erzielung einer atomaren architektonischen Kontrolle bei Katalysatoren wie Pt@A&R-TiO2 erfordert höchste Standards an thermischer Stabilität. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar an Ihre spezifischen Kalzinierungs- und Reduktionsprotokolle.

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Metall-Träger-Wechselwirkung (MSI) oder katalytische Aktivität beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um Hochtemperatur-Laböfen für Forscher zu erhalten, die Präzision verlangen.

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre Ofenlösung anzupassen.

Visuelle Anleitung

Referenzen

- Shaorou Ke, Minghao Fang. Strong-weak dual interface engineered electrocatalyst for large current density hydrogen evolution reaction. DOI: 10.1038/s43246-025-00735-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen bei der Umwandlung von elektrogesponnenen Fasern in CNFs? Beherrschung des Karbonisierungspfades

- Wie stellen Präzisionstrockenschränke und programmierbare Öfen die Leistung von Metallnitrid/TiO2-Verbundwerkstoffen sicher? Expertenratgeber

- Was sind die Hauptmerkmale eines Aluminiumoxid-Rohrofens? Präzise Hochtemperaturverarbeitung erzielen

- Was ist eine Fallrohr-Rohrleitungsofen und was ist sein Hauptzweck? Beherrschen Sie die schnelle thermische Verarbeitung für Partikelstudien

- Wie trägt ein Rohrofen zur Materialwissenschafts- und Ingenieurforschung bei? Präzision in der Materialsynthese freisetzen

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Vertikalrohrofen und wie funktioniert er?| Präzisions-Hochtemperaturverarbeitung

- Welche Rolle spielen industrielle Röhrenöfen bei der Oxidation von NiCrAl-Legierungen? Präzise Stabilität für zuverlässige Daten