Im Grunde genommen ist ein Fallrohr-Rohrleitungsofen ein vertikal ausgerichteter Rohr-Ofen, der speziell für die schnelle thermische Verarbeitung von Materialien, typischerweise Pulvern oder kleinen Partikeln, entwickelt wurde. Sein Hauptzweck besteht darin, Materialien durch eine präzise kontrollierte Hochtemperaturzone fallen zu lassen, was die Untersuchung von Prozessen ermöglicht, die in sehr kurzen Zeiträumen ablaufen, wie z. B. Verbrennung oder schnelle Kalzinierung.

Ein Fallrohr-Rohrleitungsofen ist nicht einfach ein auf die Seite gedrehter Ofen. Seine vertikale Konstruktion ist der Schlüssel zu seiner Funktion, da er die Schwerkraft nutzt, um die kurze Zeit präzise zu steuern, die ein Material bei hoher Temperatur verbringt, was ihn zu einem unverzichtbaren Werkzeug für die Simulation und Untersuchung schneller, partikelbasierter industrieller Prozesse macht.

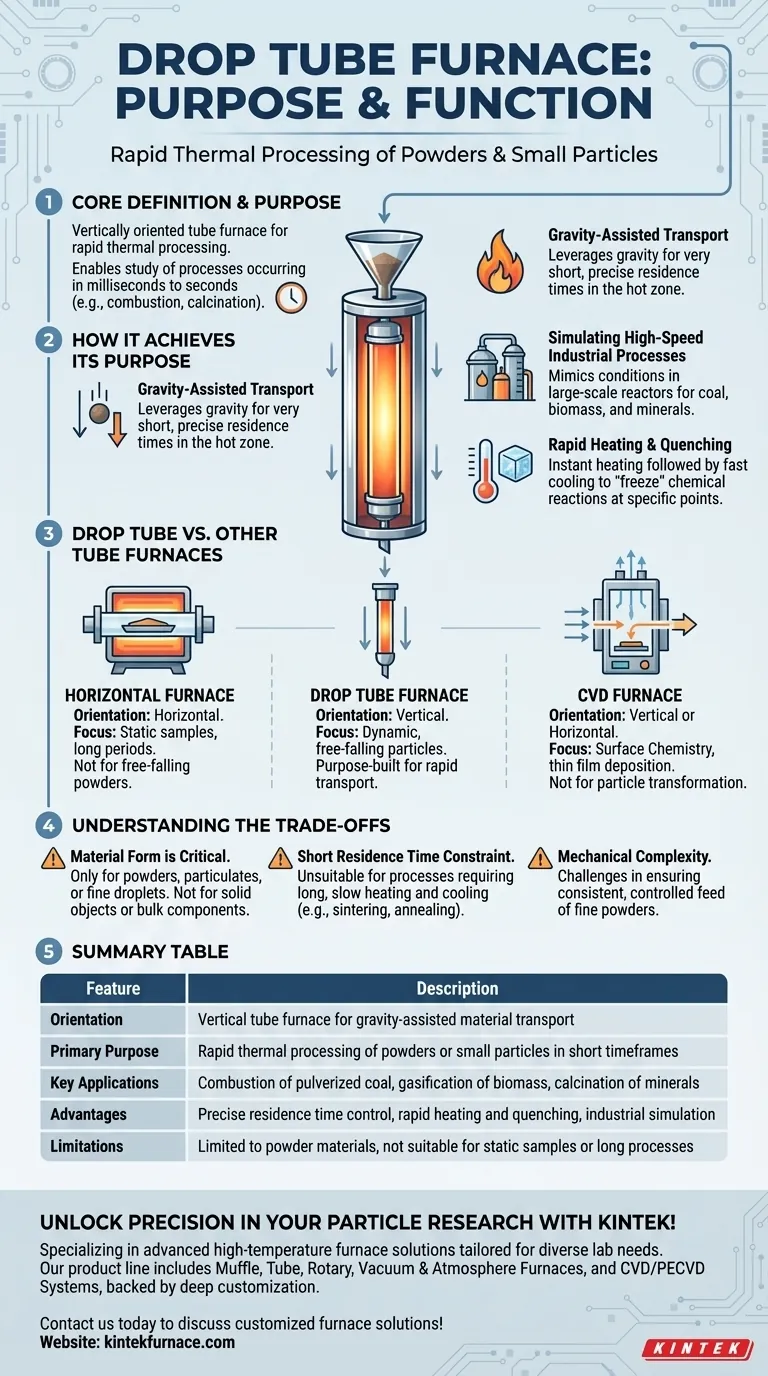

Wie ein Fallrohr-Rohrleitungsofen seinen Zweck erfüllt

Die einzigartige Konstruktion eines Fallrohr-Rohrleitungsofens wird vollständig von seiner speziellen Anwendung bestimmt. Im Gegensatz zu Standardöfen, die für statische Proben konzipiert sind, ist jede Komponente für Materialien im freien Fall optimiert.

Das Prinzip des Schwerkraft-unterstützten Transports

Die vertikale Ausrichtung ist das bedeutendste Merkmal. Sie nutzt die Schwerkraft, um das Material durch die Heizzone zu bewegen.

Dies ermöglicht sehr kurze und hochgradig reproduzierbare Verweilzeiten – die Dauer, in der das Partikel der hohen Temperatur ausgesetzt ist – oft im Bereich von Sekunden oder sogar Millisekunden.

Simulation von Hochgeschwindigkeits-Industrieprozessen

Diese Fähigkeit ist entscheidend für die genaue Simulation von Bedingungen, die in großtechnischen Industrieöfen oder Brennkammern herrschen.

Forscher verwenden Fallrohr-Rohrleitungsofen, um das Verhalten einzelner Partikel unter realistischen Bedingungen zu untersuchen, wie z. B. die Verbrennung von Kohlenstaub, die Vergasung von Biomasse oder die Kalzinierung von Mineralien.

Erreichen von schneller Aufheizung und Quenchen

Ein Partikel, das in die heiße Zone eintritt, erwärmt sich fast augenblicklich. Nachdem es die Röhre passiert hat, fällt es in eine oft gekühlte Sammelsonde.

Dieses schnelle Aufheizen und anschließende Quenchen (schnelles Abkühlen) „friert“ die chemische Reaktion an einem bestimmten Punkt ein, sodass Forscher die Zwischenprodukte analysieren und den Reaktionsmechanismus Schritt für Schritt verstehen können.

Fallrohr-Ofen im Vergleich zu anderen Rohr-Öfen

Obwohl er Komponenten mit anderen Öfen teilt, ist der Zweck des Fallrohr-Ofens ein anderer. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Werkzeugs für eine bestimmte Aufgabe.

Die Rolle der Ausrichtung: Vertikal vs. Horizontal

Die meisten Standard-Laboröfen sind horizontal. Sie eignen sich ideal für die Verarbeitung statischer Proben, wie Substrate, Wafer oder Materialchargen, die über längere Zeit in einem Tiegel gehalten werden.

Die vertikale Konstruktion des Fallrohr-Rohrleitungsofens ist speziell für dynamische Experimente mit frei fallenden Pulvern konzipiert und eignet sich im Allgemeinen nicht für die Verarbeitung statischer Schüttgutmaterialien.

Prozessfokus: Materialtransport vs. chemische Abscheidung

Ein Chemical Vapor Deposition (CVD)-Ofen wird durch seinen Prozess definiert: die Abscheidung eines dünnen Films auf einem Substrat aus gasförmigen Vorläufern. Obwohl er vertikal oder horizontal sein kann, ist seine Hauptfunktion die Oberflächenchemie.

Ein Fallrohr-Rohrleitungsofen hingegen wird durch seinen mechanischen Transportmechanismus (Fallen) definiert. Sein Fokus liegt auf der Umwandlung des Partikels selbst, während es die heiße Zone durchläuft, und nicht auf der Beschichtung einer Oberfläche.

Die Abwägungen verstehen

Die Spezialisierung eines Fallrohr-Rohrleitungsofens bringt inhärente Einschränkungen mit sich, die ihn für den allgemeinen Gebrauch ungeeignet machen.

Die Materialform ist entscheidend

Diese Methode funktioniert fast ausschließlich mit Materialien, die als Pulver, Partikel oder feine Tröpfchen zugeführt und fallen gelassen werden können.

Er kann nicht zur Wärmebehandlung fester Objekte, Wafer oder großer Schüttgutkomponenten verwendet werden, die die Röhre nicht passieren können.

Kurze Verweilzeit ist eine Einschränkung

Die schnelle Durchlaufzeit ist ein Vorteil für das Studium schneller Reaktionen. Sie ist jedoch ein erheblicher Nachteil für Prozesse, die lange, langsame Aufheiz- und Abkühlzyklen erfordern, wie z. B. Sintern oder Tempern.

Mechanische Komplexität

Die Gewährleistung einer konsistenten und kontrollierten Zufuhrrate von feinem Pulver in die Oberseite des Ofens kann technisch anspruchsvoll sein. Das Zuführungssystem ist eine kritische Komponente, die eine sorgfältige Kalibrierung und Bedienung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens ist eine Frage der Übereinstimmung des Werkzeugs mit der wissenschaftlichen Fragestellung, die Sie stellen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung schneller Reaktionen in frei fallenden Partikeln liegt (wie Verbrennung oder Pyrolyse): Der Fallrohr-Rohrleitungsofen ist das einzige Werkzeug, das speziell dafür entwickelt wurde, diese Bedingungen im Labormaßstab zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger dünner Schichten auf einem statischen Substrat liegt: Ein spezieller CVD-Ofen bietet die erforderliche Kontrolle über den Gasfluss und die Oberflächenchemie.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung, dem Tempern oder Sintern fester Proben liegt: Ein Standard-Horizontalrohr-Ofen bietet die Einfachheit und die langen Prozesszeiten, die für diese Aufgaben erforderlich sind.

Letztendlich erfordert die Wahl eines Ofens ein klares Verständnis der Form Ihres Materials und des spezifischen thermischen Prozesses, den Sie ausführen müssen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Ausrichtung | Vertikaler Rohr-Ofen für schwerkraftunterstützten Materialtransport |

| Hauptzweck | Schnelle thermische Verarbeitung von Pulvern oder kleinen Partikeln in kurzen Zeiträumen |

| Wichtigste Anwendungen | Verbrennung von Kohlenstaub, Vergasung von Biomasse, Kalzinierung von Mineralien |

| Vorteile | Präzise Kontrolle der Verweilzeit, schnelles Aufheizen und Quenchen, Simulation von Industrieprozessen |

| Einschränkungen | Auf Pulvermaterialien beschränkt, nicht geeignet für statische Proben oder lange Prozesse |

Entfesseln Sie Präzision in Ihrer Partikelforschung mit KINTEK!

Arbeiten Sie an schnellen thermischen Prozessen wie Verbrennung oder Vergasung und benötigen zuverlässige, Hochleistungsanlagen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf vielfältige Laboranforderungen zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Anpassungsfähigkeiten unterstützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Egal, ob Sie das Partikelverhalten untersuchen oder industrielle Simulationen optimieren, wir können Ihnen helfen, genaue und effiziente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Ofenlösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen