Im Kern bietet ein Rohrofen Materialwissenschaftlern und Ingenieuren eine hochgradig kontrollierte Umgebung, um Materialien zu erzeugen und zu modifizieren. Durch präzises Management von Temperatur, Atmosphäre und Verarbeitungszeit ermöglichen diese Öfen die Synthese neuartiger Materialien mit spezifischen Eigenschaften und die Optimierung bestehender Materialien für fortschrittliche Anwendungen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen; es ist die Präzision, mit der er den gesamten thermischen Prozess steuert, wodurch Forscher das Materialverhalten auf atomarer und kristalliner Ebene bestimmen können.

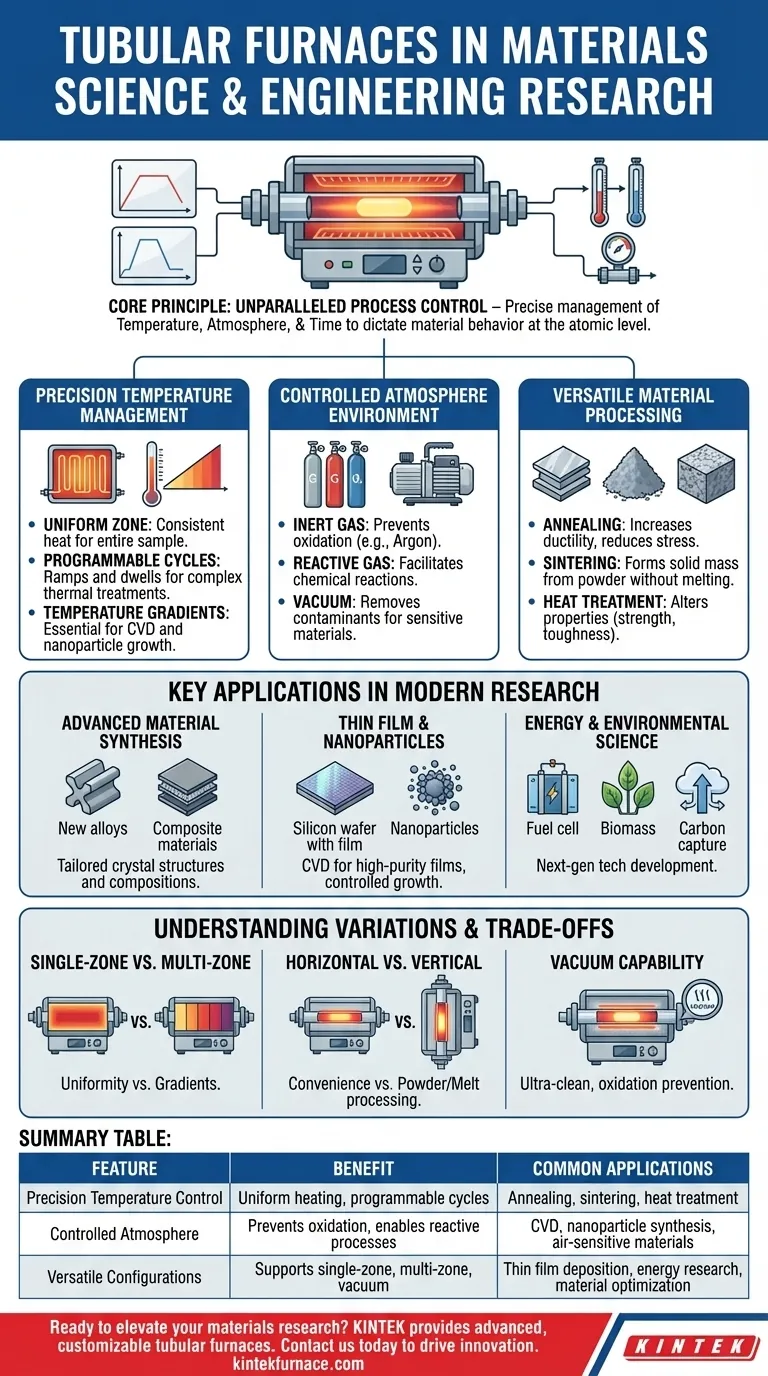

Das Kernprinzip: Unübertroffene Prozesskontrolle

Der Beitrag eines Rohrofens zur Materialwissenschaft wurzelt in seiner Fähigkeit, eine Probe von der Außenwelt zu isolieren und sie exakten, wiederholbaren Bedingungen zu unterwerfen. Diese Kontrolle wird durch mehrere Schlüsselmerkmale ausgeübt.

Präzises Temperaturmanagement

Die Geometrie des Ofens gewährleistet eine gleichmäßige Temperaturzone entlang der Länge des Prozessrohrs. Dies ist entscheidend, um sicherzustellen, dass eine gesamte Probe die gleiche Wärmebehandlung erhält.

Moderne Öfen ermöglichen auch programmierbare Temperaturrampen und Haltezeiten, wodurch komplexe thermische Zyklen möglich werden. Forscher können auch Mehrzonenöfen verwenden, um einen Temperaturgradienten zu erzeugen, der für Prozesse wie die chemische Gasphasenabscheidung (CVD) und kontrolliertes Nanopartikelwachstum unerlässlich ist.

Kontrollierte Atmosphärenumgebung

Viele Materialprozesse reagieren sehr empfindlich auf Sauerstoff oder andere Elemente in der Luft. Ein Rohrofen kann abgedichtet und mit einem bestimmten Gas gespült werden, um eine kontrollierte Atmosphäre zu schaffen.

Dies kann ein Inertgas wie Argon sein, um Oxidation zu verhindern, ein reaktives Gas, um an einer chemischen Reaktion teilzunehmen, oder ein Vakuum, um atmosphärische Verunreinigungen vollständig zu entfernen. Diese Fähigkeit ist grundlegend für die Arbeit mit empfindlichen Metallen, Keramiken und Halbleitern.

Vielseitige Materialverarbeitung

Diese präzise Kontrolle über Wärme und Atmosphäre macht den Rohrofen zu einem vielseitigen Werkzeug für verschiedene grundlegende materialwissenschaftliche Prozesse.

Das Glühen beinhaltet das Erhitzen und anschließende langsame Abkühlen eines Materials, um seine Härte zu reduzieren und seine Duktilität zu erhöhen. Dies beseitigt innere Spannungen, die während der Herstellung entstanden sind.

Das Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze und Druck, ohne sie bis zur Verflüssigung zu schmelzen. Es wird häufig zur Herstellung keramischer Objekte und zur Fertigung von Pulvermetallen verwendet.

Die Wärmebehandlung ist ein weit gefasster Begriff für Prozesse, die die physikalischen und manchmal auch chemischen Eigenschaften eines Materials verändern. Dies wird verwendet, um gewünschte Eigenschaften wie Festigkeit, Zähigkeit oder Korrosionsbeständigkeit in Legierungen zu erzielen.

Schlüsselanwendungen in der modernen Forschung

Die grundlegenden Fähigkeiten von Rohröfen unterstützen direkt Innovationen in zahlreichen Bereichen.

Fortschrittliche Materialsynthese

Forscher verwenden diese Öfen, um neue Legierungen, fortschrittliche Keramiken und Verbundwerkstoffe zu erforschen. Die kontrollierte Umgebung stellt sicher, dass das resultierende Material die beabsichtigte Kristallstruktur und chemische Zusammensetzung aufweist.

Dünnschichtabscheidung und Nanopartikel

In der Elektronik und Optik werden Rohröfen für die chemische Gasphasenabscheidung (CVD) verwendet, bei der Gase auf der Oberfläche eines Substrats reagieren, um einen hochreinen Dünnfilm zu bilden. Sie sind auch unerlässlich für die Verarbeitung von Nanopartikeln, wobei die Temperaturkontrolle verwendet wird, um ein gleichmäßiges Wachstum und eine Morphologie zu steuern.

Energie- und Umweltwissenschaften

Rohröfen sind entscheidende Werkzeuge bei der Entwicklung von Technologien der nächsten Generation. Sie werden zur Herstellung und Prüfung von Materialien für Brennstoffzellen, zur Untersuchung der Biomassepyrolyse für erneuerbare Energien und zur Erforschung neuartiger Materialien für die Kohlenstoffabscheidung und -speicherung eingesetzt.

Variationen und Kompromisse verstehen

Nicht alle Rohröfen sind gleich. Die spezifische Konfiguration bestimmt ihre Fähigkeiten und idealen Anwendungen.

Einzonen- vs. Mehrzonenofen

Ein Einzonenofen ist so konzipiert, dass er eine stabile, gleichmäßige Temperatur liefert, und eignet sich perfekt für Prozesse wie Glühen oder Sintern, bei denen Konsistenz entscheidend ist.

Ein Mehrzonenofen verfügt über zwei oder mehr unabhängig voneinander gesteuerte Heizzonen. Dies ermöglicht die Erzeugung eines stabilen Temperaturgradienten, der für fortgeschrittene Synthesetechniken wie CVD notwendig ist.

Horizontale vs. vertikale Ausrichtung

Die meisten Laboröfen sind horizontal ausgerichtet, was praktisch für das Laden und Beobachten von Proben ist. Eine vertikale Ausrichtung kann vorteilhaft sein für die Verarbeitung von Pulvern, um eine Probenkontamination von den Rohrwänden zu verhindern oder für die Arbeit mit schmelzenden Materialien.

Die Rolle der Vakuumfähigkeit

Das Hinzufügen einer Vakuumfähigkeit erweitert den Nutzen eines Ofens erheblich. Ein Vakuumofen ermöglicht die Verarbeitung in einer ultrareinen Umgebung, was unerlässlich ist, um Oxidation bei hochreaktiven Metallen zu verhindern oder das Materialverhalten ohne atmosphärische Störungen zu untersuchen.

Die richtige Wahl für Ihr Ziel treffen

Um einen Rohrofen effektiv zu nutzen, müssen Sie den Prozess auf das gewünschte Materialergebnis abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialzähigkeit oder der Reduzierung der Sprödigkeit liegt: Verwenden Sie einen Glühprozess mit einer kontrollierten, langsamen Abkühlrate.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen, dichten Objekts aus einem Pulver liegt: Verwenden Sie einen Sinterprozess bei hoher Temperatur unterhalb des Schmelzpunktes des Materials.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Dünnschichten oder Nanopartikel liegt: Verwenden Sie einen Mehrzonenofen, um einen Temperaturgradienten für einen CVD- oder Kristallwachstumsprozess zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher Materialien liegt: Stellen Sie sicher, dass Ihr Ofen für den Vakuumbetrieb konfiguriert ist oder mit einem Inertgas wie Argon gespült werden kann.

Letztendlich ist der Rohrofen ein grundlegendes Instrument, das Forscher befähigt, vom theoretischen Materialdesign zu greifbaren, physischen Innovationen überzugehen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Häufige Anwendungen |

|---|---|---|

| Präzise Temperaturkontrolle | Gewährleistet gleichmäßiges Erhitzen und programmierbare Zyklen | Glühen, Sintern, Wärmebehandlung |

| Kontrollierte Atmosphäre | Verhindert Oxidation und ermöglicht reaktive Prozesse | CVD, Nanopartikelsynthese, luftempfindliche Materialien |

| Vielseitige Konfigurationen | Unterstützt Einzonen-, Mehrzonen- und Vakuumanordnungen | Dünnschichtabscheidung, Energieforschung, Materialoptimierung |

Bereit, Ihre Materialforschung mit maßgeschneiderten Hochtemperaturlösungen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Rohröfen anzubieten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung an Ihre einzigartigen experimentellen Anforderungen, sei es bei der Synthese neuartiger Materialien oder der Optimierung von Prozessen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung