Ein Röhren- oder Atmosphärenofen fungiert als Präzisionsreaktor, der die chemische Umwandlung von elektrogesponnenen Polymerfasern in Kohlenstoffnanofasern (CNFs) durch einen streng kontrollierten zweistufigen thermischen Prozess ermöglicht. Durch die Steuerung von Temperatur und Gasatmosphäre stabilisiert der Ofen zunächst die Faserstruktur an der Luft und wandelt sie anschließend in einer inerten Stickstoffumgebung in eine hochleitfähige Kohlenstoffmatrix um.

Der Ofen ist nicht nur ein Heizgerät; er dient als entscheidende Reaktionskammer, in der ein thermoplastisches Polymer chemisch zu einem hitzebeständigen, leitfähigen Kohlenstoffgitter umstrukturiert wird, ohne seine ursprüngliche nanofaserige Morphologie zu verlieren.

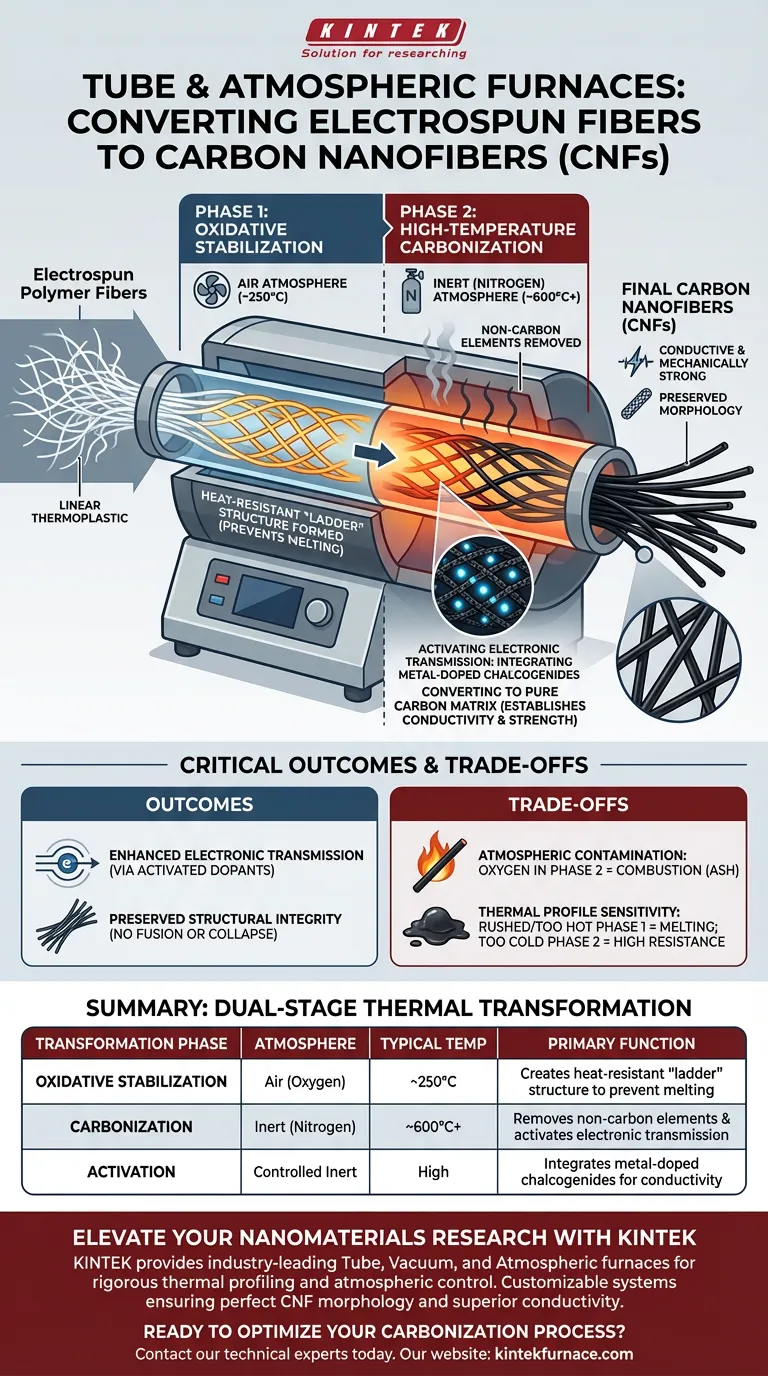

Die zweistufige thermische Umwandlung

Um einen Polymer-Träger in eine funktionale Kohlenstoffnanofaser umzuwandeln, muss das Material radikale chemische Veränderungen durchlaufen, ohne physisch zu kollabieren. Der Ofen orchestriert dies durch zwei verschiedene Phasen.

Phase 1: Oxidative Stabilisierung

Die erste Funktion des Ofens besteht darin, die Fasern in einer Luftumgebung zu erhitzen. Dieser Prozess findet typischerweise bei niedrigeren Temperaturen statt (konzeptionell ähnlich dem Bereich von 250°C, der oft in spezifischen Stabilisierungsgeräten zu finden ist).

In dieser Phase ermöglicht der Ofen Oxidationsreaktionen, die das Polymer von einem linearen Thermoplast in eine hitzebeständige "Leiter"-Struktur umwandeln. Dieser Schritt ist unerlässlich; ohne ihn würden die Fasern während der anschließenden Hochtemperaturphase einfach schmelzen und ihre Form verlieren.

Phase 2: Hochtemperatur-Karbonisierung

Nach der Stabilisierung wird die Ofenatmosphäre auf eine kontinuierliche Stickstoffatmosphäre umgeschaltet. Die Temperatur wird erheblich erhöht, typischerweise auf etwa 600°C.

In dieser inerten Umgebung werden die Nicht-Kohlenstoff-Elemente ausgetrieben, wodurch das verbleibende Material in eine reine Kohlenstoffmatrix umgewandelt wird. Dieser Schritt ist für die Einstellung der elektrischen Leitfähigkeit und der endgültigen mechanischen Festigkeit des Materials verantwortlich.

Kritische Materialergebnisse

Über das einfache Erhitzen hinaus sorgt der Ofen dafür, dass spezifische interne Eigenschaften innerhalb der Nanofasern aktiviert werden.

Aktivierung der elektronischen Übertragung

Die Hochtemperatur-Karbonisierungsphase tut mehr als nur den Kunststoff zu verkohlen. Sie aktiviert interne Komponenten, insbesondere metall-dotierte Chalkogenide, die in die Fasern eingebettet sind.

Die kontrollierte thermische Umgebung stellt sicher, dass diese Dotierstoffe ordnungsgemäß in die Kohlenstoffmatrix integriert werden. Diese Integration ermöglicht eine überlegene elektronische Übertragung, wodurch die endgültige CNF für fortgeschrittene elektronische Anwendungen geeignet ist.

Erhaltung der strukturellen Integrität

Die Hauptaufgabe bei der Herstellung von CNFs besteht darin, die Faser unterscheidbar und intakt zu halten. Die präzise Temperaturrampe des Ofens verhindert thermische Schocks.

Durch die sorgfältige Steuerung des Übergangs von der Stabilisierung zur Karbonisierung stellt der Ofen sicher, dass die Fasern nicht miteinander verschmelzen oder kollabieren, wodurch die für elektrogesponnene Materialien charakteristische hohe Oberfläche erhalten bleibt.

Verständnis der Kompromisse

Obwohl der Ofen der Motor der Umwandlung ist, führt eine unsachgemäße Handhabung der atmosphärischen Bedingungen zu einem katastrophalen Versagen.

Das Risiko atmosphärischer Verunreinigung

Die Unterscheidung zwischen der Luft- und der Stickstoffphase ist entscheidend. Die Einführung von Sauerstoff während der Hochtemperatur-Karbonisierungsphase (600°C) führt dazu, dass der Kohlenstoff verbrennt und Ihre Fasern zu Asche statt zu CNFs werden.

Empfindlichkeit des thermischen Profils

Wenn die anfängliche Stabilisierungsphase überstürzt wird oder die Temperatur zu hoch ist, bilden die Fasern nicht die notwendige Leiterstruktur.

Dies führt dazu, dass die Fasern zu einem Klumpen schmelzen, bevor sie karbonisieren können. Umgekehrt, wenn die Karbonisierungstemperatur zu niedrig ist, behält das Material zu viel elektrischen Widerstand bei und erreicht nicht die für elektronische Anwendungen erforderliche Leitfähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen, die Sie im Ofen verwenden, hängen stark von den gewünschten Eigenschaften Ihrer endgültigen Kohlenstoffnanofasern ab.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen eine reine Stickstoffatmosphäre bei 600°C erzeugt, um die Kohlenstoffreinheit zu maximieren und metall-dotierte Chalkogenide zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf der Fasermorphologie liegt: Priorisieren Sie die anfängliche oxidative Stabilisierungsphase an der Luft, um die physikalische Struktur vor der Hochtemperaturbehandlung zu fixieren.

Der Erfolg beruht auf der Nutzung des Ofens, um den chemischen Bedarf an Oxidation (Stabilisierung) gegen den physikalischen Bedarf an inertem Schutz (Karbonisierung) abzuwägen.

Zusammenfassungstabelle:

| Umwandlungsphase | Atmosphäre | Typische Temperatur | Hauptfunktion |

|---|---|---|---|

| Oxidative Stabilisierung | Luft (Sauerstoff) | ~250°C | Erzeugt hitzebeständige "Leiter"-Struktur, um Schmelzen zu verhindern |

| Karbonisierung | Inert (Stickstoff) | ~600°C+ | Entfernt Nicht-Kohlenstoff-Elemente und aktiviert die elektronische Übertragung |

| Aktivierung | Kontrolliert Inert | Hoch | Integriert metall-dotierte Chalkogenide für Leitfähigkeit |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Umwandlung von elektrogesponnenen Fasern in Hochleistungs-Kohlenstoffnanofasern. KINTEK bietet branchenführende Röhren-, Vakuum- und Atmosphärenöfen, die darauf ausgelegt sind, die strengen thermischen Profile und die atmosphärische Kontrolle zu liefern, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um einzigartige Laboranforderungen zu erfüllen – und stellen sicher, dass Ihre CNFs eine perfekte Morphologie und überlegene Leitfähigkeit beibehalten.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Gamze Çelik Çoğal, Mária Omastová. Electrospun cobalt-doped 2D-MoSe2/polypyrrole hybrid-based carbon nanofibers as electrochemical sensing platforms. DOI: 10.1007/s00604-023-06078-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Fallrohr-Ofens (Drop Tube Furnace) bei der Eisenerzaufbereitung? Hochpräziser thermischer Schock.

- Welche Rolle spielt ein Drei-Zonen-Vertikalofen beim Wachstum von Alpha-Mg3Bi2-Einkristallen? | KINTEK Solution

- Was ist die Hauptrolle eines Röhrenofens bei der CuGaO2-Behandlung? Verbesserung der Kristallisation und Filmleistung

- Welche Option gibt es für häufig umgestellte Spaltrohröfen? Entdecken Sie die vertikale tragbare Ständerlösung

- Warum ist die Verkapselung in vakuumversiegelten Quarzrohren notwendig? Gewährleistung einer hochreinen Spektralanalyse von flüssigen Metallen

- Was sind die Hauptfunktionen eines Präzisionsgasfiltersystems? Maximierung der Datenintegrität in Fallrohröfen

- Welche Schritte sind bei der Kalibrierung des Temperaturregelsystems eines Rohrofens erforderlich?Sichern Sie sich eine präzise Heizung für Ihr Labor

- Wie wählt man Tiegel für Rohröfen aus? Chemische Reinheit und thermische Gleichmäßigkeit gewährleisten