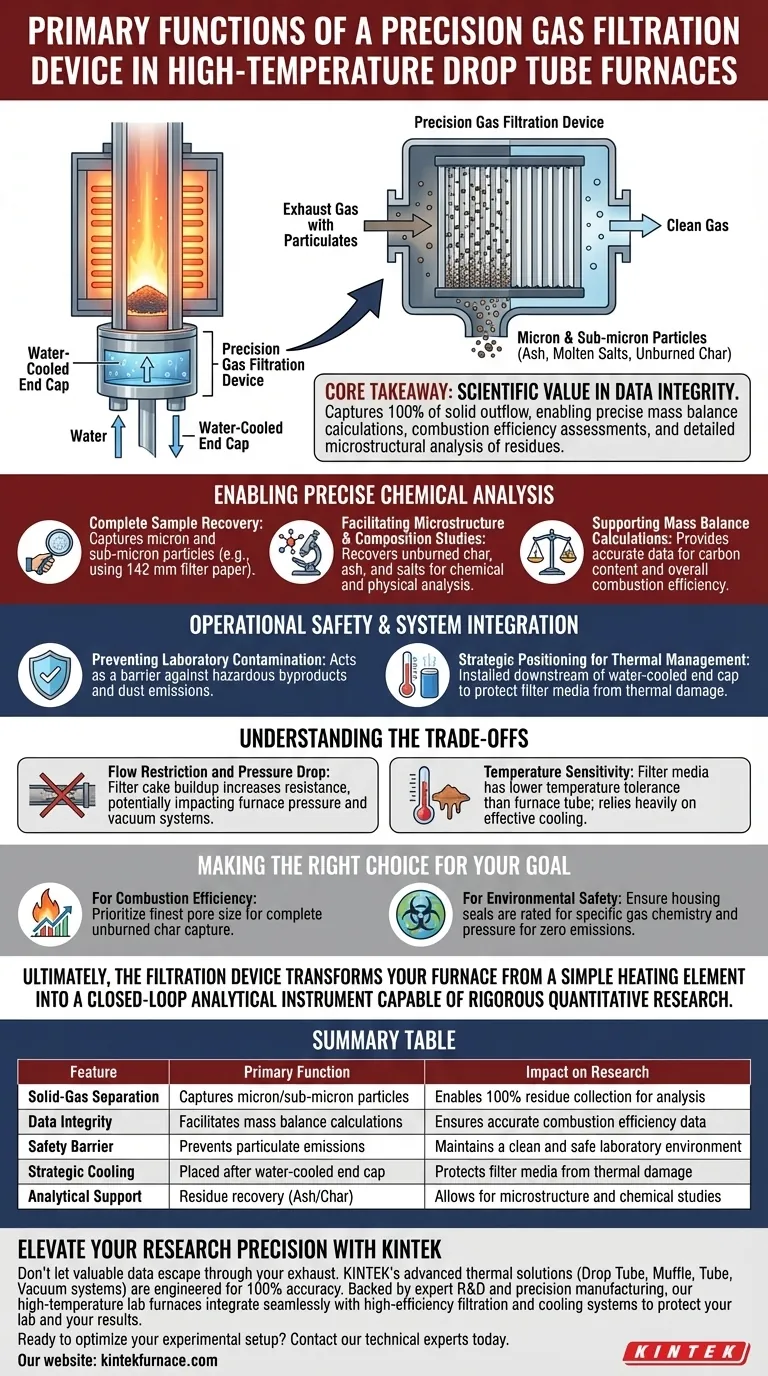

Die Hauptfunktion eines Präzisionsgasfiltersystems, das am Auslass eines Hochtemperatur-Fallrohrofens installiert ist, besteht darin, als hocheffizienter Fest-Gas-Abscheider zu fungieren. Direkt nach dem wassergekühlten Endstück positioniert, erfasst es Mikrometer- und Submikrometerpartikel aus dem Abgas und gewährleistet die vollständige Sammlung fester Rückstände wie Asche, geschmolzene Salze und unverbrannten Koks, bevor das Gas abgeleitet wird.

Kernbotschaft Während dieses Gerät eine entscheidende Sicherheitsrolle spielt, indem es Umweltverschmutzung im Labor verhindert, liegt sein wissenschaftlicher Wert in der Datenintegrität. Durch die Erfassung von 100% des festen Abflusses ermöglicht es präzise Massenbilanzberechnungen, die Bewertung der Verbrennungseffizienz und detaillierte mikroskopische Analysen von Rückständen, die sonst verloren gehen würden.

Ermöglichung präziser chemischer Analysen

Vollständige Probenrückgewinnung

Das Gerät ist so konstruiert, dass es feste Rückstände auffängt, die den Ofenstrom verlassen.

Im Gegensatz zu Standardfiltern sind Präzisionsgeräte (oft mit Spezifikationen wie 142-mm-Filterpapier) darauf ausgelegt, Partikel im Mikrometer- und Submikrometerbereich aufzufangen. Dies stellt sicher, dass selbst feinste Partikel zur Untersuchung zurückgehalten werden, anstatt mit dem Rauchgas zu entweichen.

Unterstützung von Mikrostruktur- und Zusammensetzungsstudien

Die gesammelten Feststoffe – insbesondere unverbrannter Koks, Asche und geschmolzene Salze – sind der physische Beweis für die Reaktionen, die im Ofen stattgefunden haben.

Die Rückgewinnung dieser Materialien ermöglicht es den Forschern, notwendige chemische Zusammensetzungsanalysen durchzuführen. Sie liefert auch das Rohmaterial, das für die Mikrostruktur-Analyse erforderlich ist, welche physikalische Veränderungen des Musters während der Erwärmung aufzeigt.

Unterstützung von Massenbilanzberechnungen

Genaue experimentelle Daten beruhen auf der Berücksichtigung aller Materie, die in das System ein- und aus ihm austritt.

Durch die Erfassung des festen Anteils des Abgases liefert das Filtersystem die Datenpunkte, die für genaue Massenbilanzberechnungen erforderlich sind. Ohne diesen Schritt wird die Bestimmung des Kohlenstoffgehalts und der Gesamteffizienz der Verbrennung chemisch unmöglich.

Betriebssicherheit und Systemintegration

Verhinderung von Laborverschmutzung

Über die Datenerfassung hinaus fungiert das Filtersystem als Barriere zwischen dem Ofeninneren und der Laborumgebung.

Ähnlich wie ein hocheffizienter Beutelfilter reinigt es das Rauchgas von Staub und Partikelemissionen. Dies verhindert die Freisetzung potenziell gefährlicher Nebenprodukte in das Labor und sorgt für eine sichere Arbeitsumgebung.

Strategische Positionierung für das Wärmemanagement

Das Gerät wird speziell nach dem wassergekühlten Endstück installiert.

Diese Platzierung ist entscheidend, da das Abgas auf eine sichere Temperatur abgekühlt werden muss, bevor es das Filtermedium erreicht. Dies schützt das Filterpapier und das Gehäuse vor thermischer Beschädigung und stellt gleichzeitig sicher, dass die verfestigten Partikel kühl genug sind, um effektiv aufgefangen zu werden.

Verständnis der Kompromisse

Strömungsbeschränkung und Druckabfall

Da der Filter Mikrometer-große Partikel effektiv auffängt, führt die Ansammlung von "Filterkuchen" (Rückstandsaufbau) zwangsläufig zu einem erhöhten Strömungswiderstand.

Wenn dieser Druckabfall nicht überwacht wird, kann er den Innendruck des Ofenrohrs verändern. In Systemen, die auf präzisen Vakuum- oder kontrollierten Atmosphärenbedingungen basieren (oft verwaltet von SS KF-Flanschen und Pumpen), kann eine erhebliche Blockade die beabsichtigten experimentellen Parameter stören oder die Vakuumpumpen belasten.

Temperaturempfindlichkeit

Während das Gerät Hochtemperatur-Rückstände auffängt, hat das Filtermedium selbst im Allgemeinen eine geringere Temperaturtoleranz als das Ofenrohr (Quarz oder Aluminiumoxid).

Die Abhängigkeit vom vorgelagerten wassergekühlten Endstück ist absolut. Ein Versagen in der Kühlstufe kann zur Zerstörung des Filtermediums führen, was zu sofortigem Probenverlust und potenzieller Kontamination des Abgassystems führt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Fallrohrofens zu maximieren, wählen Sie Ihr Filtrationsprotokoll basierend auf Ihren spezifischen analytischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungseffizienz liegt: Priorisieren Sie ein Filtermedium mit der feinsten Porengröße, um allen unverbrannten Koks aufzufangen und sicherzustellen, dass Ihre Kohlenstoffgehaltsanalyse und Massenbilanzberechnungen mathematisch korrekt sind.

- Wenn Ihr Hauptaugenmerk auf der Umweltsicherheit liegt: Stellen Sie sicher, dass die Gehäusedichtungen für die spezifische Gaschemie und den Druck Ihres Experiments ausgelegt sind, um Null Emissionen in das Labor zu gewährleisten.

Letztendlich verwandelt das Filtersystem Ihren Ofen von einem einfachen Heizelement in ein geschlossenes Analyseinstrument, das für rigorose quantitative Forschung geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkung auf die Forschung |

|---|---|---|

| Fest-Gas-Trennung | Fängt Mikrometer-/Submikrometerpartikel auf | Ermöglicht 100%ige Rückstandssammlung zur Analyse |

| Datenintegrität | Ermöglicht Massenbilanzberechnungen | Gewährleistet genaue Daten zur Verbrennungseffizienz |

| Sicherheitsbarriere | Verhindert Partikelemissionen | Sorgt für eine saubere und sichere Laborumgebung |

| Strategische Kühlung | Nach dem wassergekühlten Endstück platziert | Schützt das Filtermedium vor thermischer Beschädigung |

| Analytische Unterstützung | Rückgewinnung von Rückständen (Asche/Koks) | Ermöglicht Mikrostruktur- und chemische Studien |

Steigern Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie keine wertvollen Daten durch Ihren Auspuff entweichen. KINTEKs fortschrittliche thermische Lösungen, einschließlich anpassbarer Fallrohr-, Muffel-, Rohr- und Vakuumsysteme, sind für Forscher konzipiert, die 100%ige Genauigkeit verlangen. Gestützt auf F&E-Expertise und Präzisionsfertigung sind unsere Hochtemperatur-Laböfen so konzipiert, dass sie nahtlos mit hocheffizienten Filtrations- und Kühlsystemen integriert werden können, um Ihr Labor und Ihre Ergebnisse zu schützen.

Bereit, Ihr experimentelles Setup zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um eine maßgeschneiderte Lösung für Ihre einzigartigen Hochtemperatur-Verarbeitungsanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Stickstoffflussregelsystem für einen Rohrofen notwendig? Verhindert Oxidation und gewährleistet die Kohlenstoffausbeute

- Welche Steuerungsoptionen sind für Rohröfen verfügbar? Skala von einfacher Heizung bis hin zu komplexer Automatisierung

- Welche Merkmale verbessern die thermische Effizienz von Rohröfen? Steigern Sie die Leistung mit wichtigen Designelementen

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen

- Welche Faktoren beeinflussen den Heizprozess in einem Rohrofen? Beherrschen Sie Temperaturkontrolle und Effizienz

- Welche Rolle spielt ein elektrisch beheizter Fallrohr-Ofen (DTF) bei Eisenpulverexperimenten? Steigern Sie Ihre Forschung jetzt!

- Welche gängigen Prozesse werden durch Rohröfen ermöglicht? Schalten Sie präzise thermische Prozesse für Ihr Labor frei

- Was sind die technischen Vorteile der Verwendung eines Hochtemperatur-Röhrenofens? Präzisions-Thermooxidation erklärt