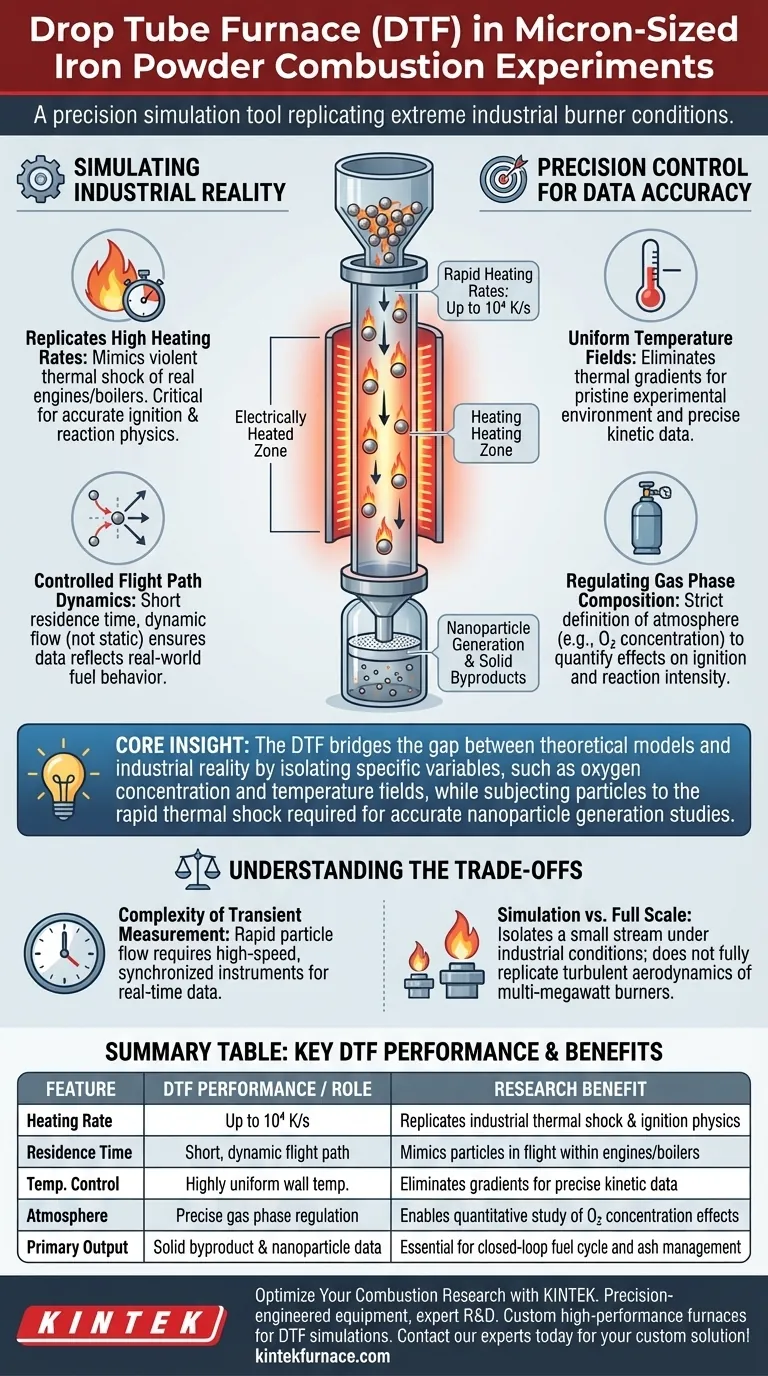

Ein elektrisch beheizter Fallrohr-Ofen (DTF) dient als Präzisionssimulationswerkzeug, das entwickelt wurde, um die extremen Bedingungen industrieller Brenner in einer kontrollierten Laborumgebung nachzubilden. Seine Hauptaufgabe bei Experimenten mit mikrometergroßem Eisenpulver besteht darin, eine streng kontrollierte Hochtemperaturumgebung bereitzustellen, die die schnellen Heizraten – bis zu $10^4$ K/s – erreicht, die zur Nachahmung der tatsächlichen Verbrennungsphysik erforderlich sind.

Kern-Erkenntnis: Der DTF schließt die Lücke zwischen theoretischen Modellen und industrieller Realität, indem er spezifische Variablen wie Sauerstoffkonzentration und Temperaturfelder isoliert, während Partikel dem schnellen thermischen Schock ausgesetzt werden, der für genaue Studien zur Nanopartikelerzeugung erforderlich ist.

Simulation industrieller Realität

Um die Verbrennung von mikrometergroßem Eisenpulver zu verstehen, können sich Forscher nicht auf Standard-Laboröfen mit langsamer Erwärmung verlassen. Sie müssen die heftige thermische Umgebung eines realen Motors oder Kessels nachbilden.

Nachbildung hoher Heizraten

Industrielle Brenner setzen Brennstoffpartikel sofortiger, intensiver Hitze aus. Ein DTF simuliert dies, indem er Heizraten von bis zu $10^4$ K/s erreicht. Diese schnelle Erwärmung ist entscheidend, da sie grundlegend verändert, wie das Eisenpartikel im Vergleich zur langsamen Erwärmung entzündet und reagiert.

Kontrollierte Flugbahn-Dynamik

Der DTF verwendet ein vertikales Reaktordesign. Eisenpartikel fallen durch die erhitzte Zone und erfahren eine kurze Verweilzeit, ähnlich dem, was in einem Brenner stattfindet. Dies stellt sicher, dass die gesammelten Daten die dynamische Natur des Brennstoffs im Flug widerspiegeln und nicht eine statische Probe.

Präzisionskontrolle für Datenrichtigkeit

Das bestimmende Merkmal eines DTF ist seine Fähigkeit, eine makellose experimentelle Umgebung aufrechtzuerhalten. Dies ermöglicht die Isolierung spezifischer Variablen, die die Verbrennungseffizienz und die Bildung von Nebenprodukten beeinflussen.

Gleichmäßige Temperaturfelder

Das System reguliert präzise die Temperatur der Ofenwand. Dies schafft eine hochgradig gleichmäßige Hochtemperatur-Reaktionsumgebung. Durch die Eliminierung von Temperaturgradienten (kalten oder heißen Stellen) können Forscher sicher sein, dass das beobachtete Verhalten auf die Brennstoffchemie und nicht auf Ungleichmäßigkeiten des Geräts zurückzuführen ist.

Regulierung der Gasphasenzusammensetzung

Der DTF ermöglicht die strenge Definition der Gasatmosphäre um das Partikel herum. Dies ist unerlässlich für die Untersuchung der quantitativen Auswirkungen der Sauerstoffkonzentration. Forscher können die Sauerstoffgehalte anpassen, um genau zu beobachten, wie sie mit Zündverzögerungen und Reaktionsintensität korrelieren.

Analyse der Nanopartikelerzeugung

Die Verbrennung von Eisenpulver erzeugt feste Nebenprodukte, oft in Form von Nanopartikeln. Die kontrollierte Umgebung des DTF wird speziell zur Untersuchung der Erzeugung dieser Nanopartikel verwendet. Das Verständnis dieses Prozesses ist entscheidend für die Verwaltung der "Asche" oder recycelbaren Eisenoxidprodukte in einem geschlossenen Kraftstoffkreislauf.

Verständnis der Kompromisse

Obwohl der DTF der Goldstandard für die dynamische Verbrennungssimulation ist, birgt er spezifische Herausforderungen, die Forscher bewältigen müssen.

Komplexität transienter Messungen

Da sich die Partikel schnell durch das Rohr bewegen, ist die Erfassung von Echtzeitdaten komplexer als bei statischen Experimenten. Die kurze Verweilzeit bedeutet, dass Messinstrumente Hochgeschwindigkeitsfähigkeit besitzen und präzise mit dem Partikelstrom synchronisiert sein müssen.

Simulation vs. Volle Skala

Während ein DTF die Bedingungen eines industriellen Kessels (Heizrate und Temperatur) simuliert, isoliert er einen kleinen Partikelstrom. Er repliziert nicht perfekt die komplexen, turbulenten aerodynamischen Wechselwirkungen, die in einem großtechnischen, Multi-Megawatt-Brenner auftreten, liefert aber die grundlegenden kinetischen Daten, die zum Bau dieser Brenner erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Der Fallrohr-Ofen ist ein spezialisiertes Instrument. Hier erfahren Sie, ob er mit Ihren spezifischen Forschungszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf industrieller Relevanz liegt: Der DTF ist erforderlich, um zu validieren, dass Ihr Eisenbrennstoff unter den schnellen Heizbedingungen ($10^4$ K/s) eines kommerziellen Systems effizient zündet und verbrennt.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Nebenprodukten liegt: Der DTF ist das optimale Werkzeug, um zu quantifizieren, wie spezifische Sauerstoffgehalte die Größe und Bildung von Nanopartikeln während des Fluges des Partikels beeinflussen.

Letztendlich ist der DTF das entscheidende Bindeglied, das grundlegende Eisenpulverchemie in praktikable industrielle Energielösungen umwandelt.

Zusammenfassungstabelle:

| Merkmal | DTF Leistung / Rolle | Forschungsnutzen |

|---|---|---|

| Heizrate | Bis zu $10^4$ K/s | Bildet industriellen thermischen Schock und Zündphysik nach |

| Verweilzeit | Kurze, dynamische Flugbahn | Ahmt Partikel im Flug in Motoren oder Kesseln nach |

| Temperaturkontrolle | Hochgradig gleichmäßige Wandtemperatur | Eliminiert Gradienten für präzise kinetische Daten |

| Atmosphäre | Präzise Gasphasenregulierung | Ermöglicht quantitative Untersuchung von Sauerstoffkonzentrationseffekten |

| Hauptausgabe | Daten zu festen Nebenprodukten & Nanopartikeln | Unerlässlich für geschlossenen Kraftstoffkreislauf und Aschemanagement |

Optimieren Sie Ihre Verbrennungsforschung mit KINTEK

Bringen Sie Ihre Studien mit mikrometergroßem Eisenpulver mit präzisionsgefertigten Geräten auf die nächste Stufe. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Hochtemperaturöfen, die für Fallrohr-Ofen (DTF)-Simulationen maßgeschneidert sind.

Ob Sie Forscher oder industrieller Entwickler sind, unsere anpassbaren Laborlösungen bieten die gleichmäßigen Temperaturfelder und schnellen Heizraten, die für Ihre einzigartigen Bedürfnisse erforderlich sind. Stärken Sie Ihre Materialwissenschaft und Energieforschung noch heute – Kontaktieren Sie unsere Experten bei KINTEK, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Di Chang, Yiannis A. Levendis. Effects of oxygen concentration on nanoparticle formation during combustion of iron powders. DOI: 10.1016/j.fuel.2025.135366

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird Wärme auf das Material im Inneren eines Rohrofens übertragen? Beherrschen Sie den Dreistufenprozess für präzises Erhitzen

- Welche Rolle spielt eine Röhrenofen bei der Entölung von HDS-Katalysatoren? Effiziente Pyrolyserückgewinnung freischalten

- Was ist die Funktion einer industriellen Röhrenofens? Beherrschung der Kalzinierung von expandiertem Graphit (EG)

- Warum wird ein Röhren-Glühofen für die SiC-Hydrierung verwendet? Reine atomare Oberflächen für überlegene Kristallbindungen freischalten

- Welche Faktoren sollten bei der Auswahl zwischen einem Rohrofen und einem Kammerofen berücksichtigt werden? Optimieren Sie die thermische Verarbeitung in Ihrem Labor.

- Welche Materialien können in horizontalen Rohröfen geschmolzen werden? Ermöglichen Sie präzises Hochtemperaturschmelzen für Metalle, Keramiken und mehr.

- Welche Rolle spielt ein Rohröfen in einem Festbett-Adsorptionssystem? Experte Se/PPS Leistungsbewertungshandbuch

- Wie erleichtert ein Hochtemperatur-Rohröfen die Bildung von Fe-Nx-C-Elektrokatalysatoren? Experteneinsichten zur Synthese