Der Hauptzweck der Verwendung eines Röhren-Glühofens für die Hydrierungsbehandlung besteht darin, Siliziumkarbid (SiC)-Wafer für die Bindung vorzubereiten, indem eine atomar saubere Oberfläche gewährleistet wird. Durch die Behandlung der Wafer in einer 1000 °C heißen Umgebung für zwei Stunden nutzt der Prozess die reduzierenden Eigenschaften von Wasserstoff, um Oberflächenoxidschichten vollständig zu entfernen.

Die Herstellung hochwertiger SiC-Bikristalle erfordert eine schnittstellenfreie Oberfläche ohne Verunreinigungen. Die Hydrierungsbehandlung eliminiert restliche Oxide und stellt sicher, dass die endgültige verbundene Probe eine reine chemische Zusammensetzung für eine zuverlässige Halbleiterleistung beibehält.

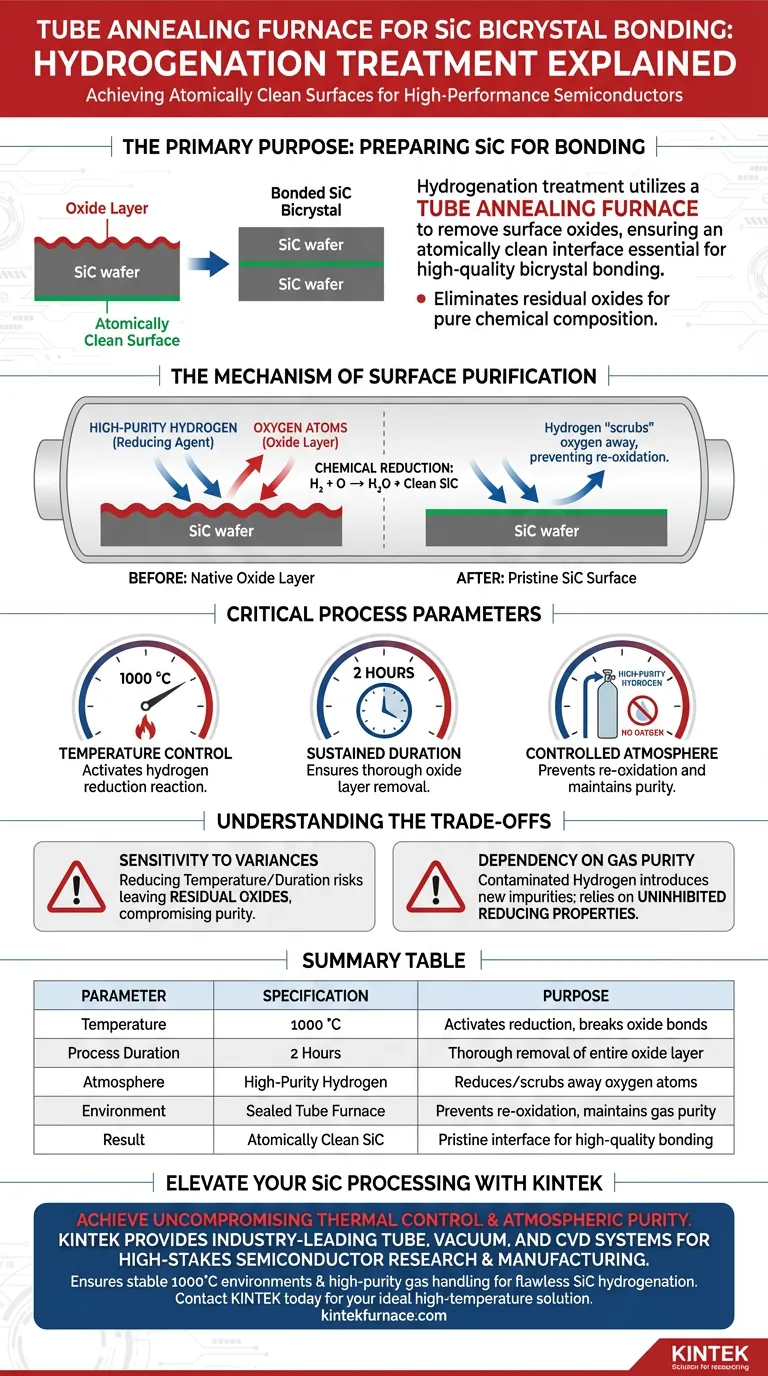

Der Mechanismus der Oberflächenreinigung

Um zu verstehen, warum diese spezifische Ofenbehandlung notwendig ist, müssen Sie die Chemie an der Oberfläche des Wafers betrachten.

Die Rolle von Wasserstoff als Reduktionsmittel

Der zentrale Mechanismus ist die chemische Reduktion.

Wasserstoff wird bei hohen Temperaturen hochreaktiv. Er verbindet sich aktiv mit den Sauerstoffatomen in der Oxidschicht auf der SiC-Oberfläche. Diese Reaktion "wäscht" den Sauerstoff effektiv weg und hinterlässt reines Siliziumkarbid.

Beseitigung der Oxidbarriere

Siliziumkarbid bildet bei Kontakt mit Luft natürlich eine native Oxidschicht.

Wenn diese Schicht nicht entfernt wird, wirkt sie als Verunreinigung zwischen den beiden Kristallen während der Bindung. Der Röhrenofen stellt sicher, dass diese Oxidschicht vollständig entfernt wird, wodurch eine makellose Grenzfläche entsteht. Dies ermöglicht es den beiden Kristallen, sich direkt ohne eine isolierende oder störende Oxidfilm zu verbinden.

Kritische Prozessparameter

Der Erfolg dieser Behandlung hängt von der strikten Einhaltung spezifischer Umgebungsbedingungen ab, die vom Röhrenofen bereitgestellt werden.

Präzise Temperaturkontrolle

Der Prozess erfordert eine hohe Temperatur von 1000 °C.

Diese thermische Energie wird benötigt, um die Wasserstoffreduktionsreaktion zu aktivieren. Ohne ausreichende Hitze kann der Wasserstoff die Bindungen der Oxidschicht nicht effektiv aufbrechen.

Dauerhafte Dauer

Die Behandlung wird für eine bestimmte Dauer von zwei Stunden aufrechterhalten.

Dieses Zeitfenster stellt sicher, dass die Reaktion gründlich ist und die gesamte Oxidschicht durchdringt und entfernt, anstatt nur die oberflächlichsten Atome.

Kontrollierte Hochreine Atmosphäre

Der Röhren-Glühofen bietet eine versiegelte, kontrollierte Umgebung.

Er ermöglicht die Einführung von hochreinem Wasserstoff und schließt gleichzeitig Luftsauerstoff aus. Dies verhindert eine erneute Oxidation der Oberfläche während des Reinigungsprozesses.

Verständnis der Kompromisse

Obwohl dieser Prozess effektiv ist, erfordert er eine strenge Kontrolle, um Fehler zu vermeiden.

Empfindlichkeit gegenüber Prozessschwankungen

Die spezifischen Parameter (1000 °C für 2 Stunden) sind nicht willkürlich.

Eine Reduzierung der Temperatur oder Verkürzung der Dauer birgt das Risiko, restliche Oxide auf der Oberfläche zu hinterlassen. Selbst Spuren von Oxid können die chemische Reinheit der endgültigen Bikristallprobe beeinträchtigen.

Abhängigkeit von der Gasreinheit

Die Qualität des Ergebnisses hängt direkt von der Reinheit des verwendeten Wasserstoffgases ab.

Wenn die Wasserstoffquelle Verunreinigungen enthält, wird die Röhrenofenatmosphäre einfach neue Verunreinigungen auf die Waferoberfläche bringen. Das System ist vollständig auf die reduzierenden Eigenschaften des Gases angewiesen, die nicht durch externe Schadstoffe beeinträchtigt werden.

Erfolgreiche SiC-Bindung gewährleisten

Um die hochwertigsten Siliziumkarbid-Bikristallproben zu erzielen, wenden Sie diese Prinzipien auf Ihren Arbeitsablauf an.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenreinheit liegt: Stellen Sie sicher, dass Ihre Wasserstoffquelle zertifiziert hochrein ist, um die Einführung neuer Verunreinigungen während des Reduktionsprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Bindungskonsistenz liegt: Halten Sie sich strikt an die Parameter von 1000 °C und 2 Stunden, um die vollständige Entfernung der Oxidschicht jedes Mal zu gewährleisten.

Durch die Kontrolle der Atmosphäre und Energie im Ofen verwandeln Sie einen Standard-Wafer in ein chemisch reines Substrat, das für Hochleistungsbindungen bereit ist.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 1000 °C | Aktiviert die Wasserstoffreduktion und bricht Oxidbindungen |

| Prozessdauer | 2 Stunden | Gewährleistet die gründliche Entfernung der gesamten Oberflächenoxidschicht |

| Atmosphäre | Hochreiner Wasserstoff | Wirkt als Reduktionsmittel, um Sauerstoffatome "wegzuwaschen" |

| Umgebung | Abgedichteter Röhrenofen | Verhindert Reoxidation und erhält die Gasreinheit |

| Ergebnis | Atomar sauberes SiC | Garantiert eine makellose Grenzfläche für hochwertige Bindungen |

Verbessern Sie Ihre SiC-Verarbeitungpräzision mit KINTEK

Die Erzielung der perfekten atomar sauberen Oberfläche erfordert kompromisslose thermische Kontrolle und atmosphärische Reinheit. KINTEK bietet branchenführende, kundenspezifische Röhren-, Vakuum- und CVD-Systeme, die speziell für hochriskante Halbleiterforschung und -fertigung entwickelt wurden.

Unterstützt durch F&E-Experten gewährleisten unsere Öfen die stabilen 1000 °C Umgebungen und die hochreine Gasbehandlung, die für makellose SiC-Hydrierung und Bikristallbindung erforderlich sind. Lassen Sie nicht zu, dass restliche Oxide die Leistung Ihrer Halbleiter beeinträchtigen – kontaktieren Sie KINTEK noch heute, um die ideale Hochtemperatur-Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Jianqi Xi, Izabela Szlufarska. Coupling of radiation and grain boundary corrosion in SiC. DOI: 10.1038/s41529-024-00436-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche zusätzlichen Funktionen kann ein Rohrofen mit geteiltem Gehäuse haben? Steigern Sie die Präzision und Kontrolle Ihres Labors

- Was sind die Wartungsanforderungen für einen Aluminiumoxid-Rohrofen? Gewährleistung von Langlebigkeit und Leistung

- Was ist die Hauptfunktion eines horizontalen Rohrofens bei der Simulation des Oxidationsverhaltens von warmgewalztem Stahl?

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von kovalenten Triazin-Frameworks? Optimieren Sie Ihre Kohlenstoffsynthese

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche

- Wie ermöglichen geteilte Rohröfen den Zugang zur Kammer? Schalten Sie eine einfache Probenhandhabung für Ihr Labor frei

- Warum wird für die Synthese von h-Zn-Co-O-Festkörperlösungen ein Röhrenofen mit einem Atmosphärenkontrollsystem benötigt?

- Welche Probleme gab es bei frühen Röhrenofendesigns? Entdecken Sie die Mängel, die die Leistung beeinträchtigten