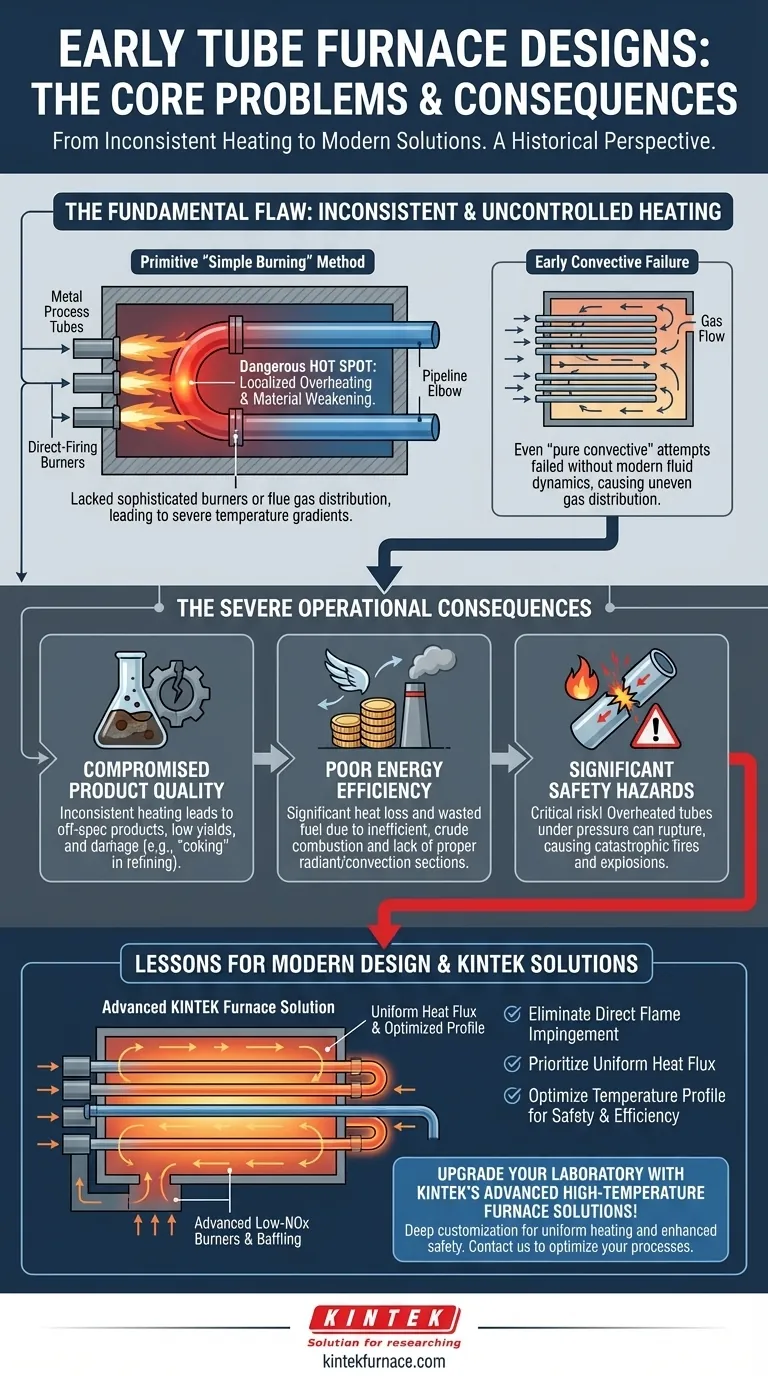

Der grundlegende Mangel früherer Röhrenofendesigns war ihre Unfähigkeit, eine konsistente, gleichmäßige Wärme über die Prozessrohre zu liefern. Diese primitiven Systeme stützten sich auf grobe, direkte Brennmethoden, bei denen Flammen oft direkt auf die Rohre auftrafen, insbesondere an den Bögen. Dies führte zu gefährlichen Hot Spots und ließ andere Bereiche untererhitzt, ein Problem, das selbst bei frühen Versuchen, rein konvektive Öfen zu schaffen, bestehen blieb.

Das Kernproblem früherer Öfen war nicht nur die inkonsistente Temperatur, sondern die schwerwiegenden betrieblichen Folgen, die sich daraus ergaben: schlechte Energieeffizienz, beeinträchtigte Produktqualität und erhebliche Sicherheitsrisiken durch unkontrollierte, lokalisierte Überhitzung.

Das Kernproblem: Inkonsistente und unkontrollierte Erwärmung

Das Hauptziel eines Prozessofens ist die vorhersehbare und gleichmäßige Übertragung thermischer Energie. Frühe Designs scheiterten an dieser grundlegenden Aufgabe aufgrund ihres simplistischen Ansatzes bei der Verbrennung und Wärmeübertragung.

Die Methode des „einfachen Brennens“

Frühe Öfen bestanden oft darin, eine Flamme einfach auf die zu erwärmenden Rohre zu richten. Diese Methode entbehrte jeglicher hochentwickelter Brennertechnologie oder Systeme zur gleichmäßigen Verteilung heißer Rauchgase.

Das Ergebnis war intensive, konzentrierte Hitze in einigen Bereichen und ein fast vollständiges Fehlen davon in anderen. Der Verweis auf „Feuer am Bogen jeder Leitung“ verdeutlicht diesen groben Ansatz, bei dem die anfälligsten Stellen der Rohrleitungen die aggressivste Erwärmung erhielten.

Hot Spots und lokale Überhitzung

Direkter Flammenauftreff ist sehr zerstörerisch. Er erzeugt „Hot Spots“, bei denen die Rohrmetalltemperatur weit über die Auslegungsgrenzen steigt.

Diese lokale Überhitzung schwächt die strukturelle Integrität des Materials dramatisch, insbesondere an den Rohrleitungsbögen, die bereits Punkte hoher mechanischer Beanspruchung sind. Dies machte die Rohre anfällig für Verformung, Oxidation und letztendliches Reißen.

Das Versagen früher konvektiver Lösungen

Ingenieure erkannten das Problem der direkten Erwärmung und versuchten, Öfen zu entwickeln, die ausschließlich auf Konvektion beruhten – Erwärmung der Rohre durch heißes Gas anstelle von direkten Flammen.

Allerdings lieferten auch diese frühen „rein konvektiven Öfen“ keine gleichmäßige Erwärmung. Ohne ein modernes Verständnis der Fluiddynamik fehlten ihnen die richtige Leitblech- und Zirkulationsgestaltung, die notwendig ist, um eine gleichmäßige Verteilung der heißen Gase im gesamten Ofenkörper zu gewährleisten. Heißes Gas kanalisierte sich immer noch zu bestimmten Bereichen und setzte damit das Kernproblem eines inkonsistenten Temperaturprofils fort.

Die Konsequenzen verstehen

Die Mängel früherer Ofendesigns waren nicht nur theoretischer Natur. Sie hatten schwerwiegende und kostspielige Konsequenzen, die ihre Wirksamkeit einschränkten und ihren Betrieb gefährlich machten.

Beeinträchtigte Produktqualität

Ungleichmäßige Erwärmung führt direkt zu inkonsistenten Produkten. Bei Raffinerie- oder chemischen Prozessen konnten Abschnitte der Flüssigkeit, die durch überhitzte Rohre strömten, beschädigt werden oder „verkokten“ (harte Kohlenstoffablagerungen bilden), während die Flüssigkeit in kühleren Rohren unterverarbeitet blieb. Dies führte zu geringen Ausbeuten und Produkten, die nicht den Spezifikationen entsprachen.

Schlechte Energieeffizienz

Die direkte Ausrichtung einer Flamme auf ein kleines Ziel wie ein Rohr ist extrem ineffizient. Eine gewaltige Menge thermischer Energie ging einfach als heißes Gas verloren, das den Ofen verließ, ohne seine Wärme jemals an das Prozessfluid zu übertragen. Das Fehlen eines gut konzipierten Strahlungs- oder Konvektionsbereichs bedeutete, dass der größte Teil des Brennstoffs verschwendet wurde.

Erhebliche Sicherheitsrisiken

Dies war die kritischste Konsequenz. Überhitzte Rohre unter hohem Druck sind ein Rezept für katastrophales Versagen. Ein Rohrbruch würde brennbare Prozessflüssigkeiten in eine befeuerte Umgebung freisetzen, was zu Bränden und Explosionen führte, die ein extremes Risiko für das Personal und die gesamte Anlage darstellten.

Lehren aus frühen Designs für moderne Anwendungen

Das Verständnis dieser historischen Fehler bietet eine klare Perspektive auf die Prinzipien, die moderne Ofenkonstruktionen bestimmen. Die Lösungen für diese frühen Probleme gelten heute als Standard-Best-Practices.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Erkennen Sie an, dass ein gleichmäßiger Wärmefluss der Eckpfeiler des modernen Ofendesigns ist, erreicht durch fortschrittliche, emissionsarme Brenner und optimierte Anordnungen der Strahlungs-/Konvektionsbereiche.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Priorisieren Sie Designs, die jede Möglichkeit des direkten Flammenauftreffens auf Rohre eliminieren, da dies der kritischste Fehlerpunkt früherer Systeme war.

- Wenn Ihr Hauptaugenmerk auf der Bewertung der Ofenleistung liegt: Untersuchen Sie immer das Temperaturprofil über alle Rohre hinweg. Das Vorhandensein von Hot Spots ist nach wie vor ein klassischer Indikator für einen Konstruktions- oder Betriebsfehler, der auf diese grundlegenden Herausforderungen zurückzuführen ist.

Durch die Entwicklung hochentwickelter Lösungen für die Wärmeverteilung und -kontrolle haben moderne Öfen die grundlegenden Probleme überwunden, die ihre Vorgänger plagten.

Zusammenfassungstabelle:

| Problem | Beschreibung | Konsequenz |

|---|---|---|

| Inkonsistente Erwärmung | Direkter Flammenauftreff verursachte Hot Spots und ungleichmäßige Temperaturverteilung. | Beeinträchtigte Produktqualität und geringe Ausbeuten. |

| Schlechte Energieeffizienz | Grobschlächtige Verbrennungsmethoden führten zu erheblichem Wärmeverlust und verschwendetem Brennstoff. | Hohe Betriebskosten und Ineffizienz. |

| Sicherheitsrisiken | Lokalisierte Überhitzung schwächte Rohre und riskierte Bruch, Brände und Explosionen. | Erhebliche Risiken für Personal und Anlagen. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir Muffel-, Röhren-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert gleichmäßige Erwärmung, erhöhte Sicherheit und überlegene Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und historische Designfehler überwinden können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung