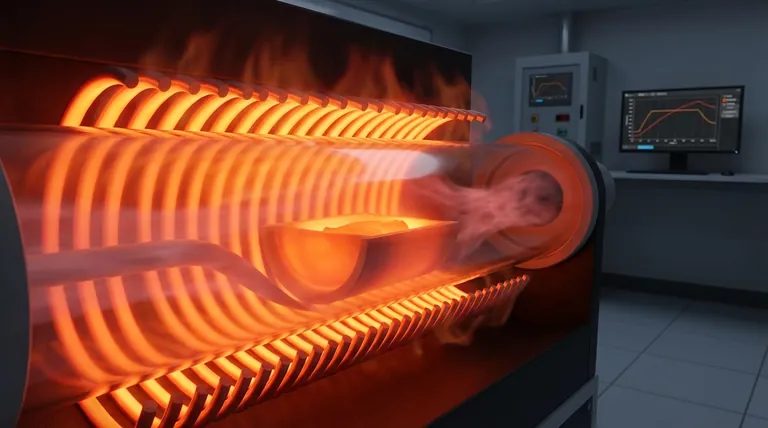

In einem Rohrofen wird die Wärme durch einen dreistufigen Prozess auf das Material im Inneren übertragen. Zuerst erzeugen externe Heizelemente Wärme, die durch Strahlung und Konvektion auf die Außenwand des Prozessrohrs gelangt. Als Nächstes wandert diese Wärme durch die feste Wand des Rohrs mittels Wärmeleitung. Schließlich wird die Wärme von der heißen Innenwand des Rohrs auf die Probe selbst durch eine Kombination aus Strahlung, Konvektion und Leitung übertragen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Wärmeübertragung in einem Rohrofen kein einzelnes Ereignis ist, sondern eine Kaskade physikalischer Mechanismen. Die Effizienz und Gleichmäßigkeit der Erhitzung Ihres Materials hängt vollständig davon ab, welcher dieser Mechanismen – Strahlung, Leitung oder Konvektion – in jeder Phase des Prozesses vorherrschend ist.

Die dreistufige Reise der Wärme

Um Ihren thermischen Prozess zu beherrschen, müssen Sie sich vorstellen, wie die Wärme von ihrer Quelle zu Ihrer Probe gelangt. Es ist eine Reise durch verschiedene Materialien und Räume, bei der sich die Transportmethode unterwegs ändert.

Stufe 1: Von den Elementen zur Rohrwand (Strahlung & Konvektion)

Der Prozess beginnt mit den Heizelementen, die typischerweise aus Widerstandswendeln oder Stäben bestehen, die das Arbeitsrohr umgeben.

Wenn elektrischer Strom durch diese Elemente fließt, erzeugt ihr innerer Widerstand intensive Wärme. Diese Energie wird dann hauptsächlich durch Wärmestrahlung – elektromagnetische Wellen, die sich durch den Raum zwischen dem heißen Element und dem kühleren Rohr bewegen – auf die Außenfläche des Ofenrohrs übertragen.

Wenn sich Luft oder ein anderes Gas im Spalt zwischen den Elementen und dem Rohr befindet, spielt auch die Konvektion eine Rolle, da das erwärmte Gas zirkuliert und Energie an die Rohrwand überträgt.

Stufe 2: Durch die Rohrwand (Wärmeleitung)

Sobald die Wärme die Außenfläche des Prozessrohrs erreicht hat (oft aus Quarz, Aluminiumoxid oder Keramik), muss sie durch das feste Material zur Innenseite gelangen.

Dieser Transfer erfolgt mittels Wärmeleitung. Die Moleküle an der Außenwand vibrieren intensiver und übertragen diese Energie auf benachbarte Moleküle, wodurch ein Wärmefluss durch die feste Struktur des Rohrs entsteht, bis es die Innenwand erreicht. Das Material und die Dicke des Rohrs beeinflussen die Geschwindigkeit dieses Prozesses direkt.

Stufe 3: Vom Rohr zur Probe (Alle drei Mechanismen)

Dies ist die letzte und komplexeste Stufe. Sobald die Innenwand des Rohrs heiß ist, überträgt sie Wärme auf Ihre Probe, wobei alle drei Mechanismen zum Einsatz kommen. Ihre relative Bedeutung hängt von Ihrem spezifischen Aufbau ab.

- Strahlung: Die heiße Innenfläche des Rohrs strahlt Wärme direkt auf die Oberfläche Ihrer Probe ab. In einem Vakuum oder bei Verwendung eines nicht absorbierenden Gases ist dies oft die wichtigste Art der Wärmeübertragung.

- Konvektion: Wenn Ihr Prozess ein strömendes oder stehendes Gas (wie Luft, Stickstoff oder Argon) verwendet, erwärmt sich das Gas bei Kontakt mit der Innenrohrwand. Dieses heiße Gas zirkuliert dann innerhalb des Rohrs und überträgt Wärme auf alle Oberflächen der Probe.

- Wärmeleitung: Dort, wo Ihre Probe direkten physischen Kontakt mit dem Boden oder den Seiten des Rohrs hat, wird Wärme direkt durch Leitung übertragen. Dies ist effizient, betrifft aber typischerweise nur einen kleinen Teil der Oberfläche der Probe.

Die Abwägungen und Schlüsselfaktoren verstehen

Die Leistung Ihres Rohrofens ist nicht fest; sie wird durch die Physik Ihres Aufbaus bestimmt. Das Verständnis dieser Faktoren ermöglicht es Ihnen, das Ergebnis Ihres Prozesses zu steuern.

Die entscheidende Rolle der Atmosphäre (Vakuum vs. Gas)

In einem Vakuum wird die Konvektion eliminiert. Die Wärmeübertragung stützt sich fast ausschließlich auf die Strahlung von der Rohrwand auf die Probe. Dies kann zu langsameren Aufheizraten und potenziellen Temperaturgradienten führen, wenn die Probe eine komplexe Form hat.

Mit einem Prozessgas wird die Konvektion zu einem wichtigen Faktor. Ein zirkulierendes oder strömendes Gas hilft, die Wärme gleichmäßiger zu verteilen und kann den Aufheizprozess erheblich beschleunigen, was zu einer besseren Temperaturhomogenität über die Probe hinweg führt.

Ofendesign und Probenform

Das Design des Ofens hat einen tiefgreifenden Einfluss. Ein Rotierrohrschmelzofen zum Beispiel wälzt das Material kontinuierlich um. Dies stellt sicher, dass alle Teile der Probe der heißen Rohrwand (verbessert die Leitung) und der heißen internen Atmosphäre (verbessert die Konvektion) ausgesetzt sind, was zu einer außergewöhnlichen Heizgleichmäßigkeit führt, insbesondere bei Pulvern oder Granulaten.

Ebenso verwenden Mehrzonenöfen separate Heizkreisläufe entlang der Länge des Rohrs. Dies ermöglicht es Ihnen, ein präzises Temperaturprofil zu erstellen, Wärmeverluste an den Enden auszugleichen und sicherzustellen, dass sich die gesamte Probe in einer hochgradig homogenen Temperaturzone befindet.

Anwendung auf Ihr Projekt

Ihre Betriebsstrategie sollte von Ihrem primären Verarbeitungsziel geleitet werden. Nutzen Sie diese Prinzipien, um Ihre Ergebnisse zu optimieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit liegt: Verwenden Sie ein Prozessgas, um die Konvektion zu fördern, und ziehen Sie einen Rotierrohrschmelzofen in Betracht, insbesondere für Pulver, um sicherzustellen, dass alle Oberflächen gleichmäßig beheizt werden.

- Wenn Ihr Hauptaugenmerk auf dem schnellstmöglichen Aufheizen liegt: Verwenden Sie ein schnell strömendes konvektives Gas und stellen Sie sicher, dass Ihre Probe eine große Oberfläche hat, die der Strahlung der Rohrwand ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung im Vakuum liegt: Erkennen Sie, dass die Strahlung Ihr wichtigstes Werkzeug ist. Positionieren Sie die Probe so, dass sie die „Sicht“ auf die heißen Rohrwand maximiert, und erlauben Sie längere Haltezeiten, um sicherzustellen, dass sie vollständig durchgeheizt wird.

Indem Sie diese Reihenfolge der Wärmeübertragung verstehen, gehen Sie vom bloßen Bedienen eines Ofens zur präzisen Steuerung einer thermischen Umgebung über.

Zusammenfassungstabelle:

| Stufe | Wärmeübertragungsmechanismus | Wichtige Details |

|---|---|---|

| 1: Elemente zur Rohrwand | Strahlung & Konvektion | Heizelemente emittieren Strahlung; Gasströmung unterstützt die Übertragung auf die äußere Rohroberfläche. |

| 2: Durch die Rohrwand | Wärmeleitung | Wärme bewegt sich durch das feste Rohrmaterial (z. B. Quarz, Aluminiumoxid) zur Innenwand. |

| 3: Rohr zur Probe | Strahlung, Konvektion, Leitung | Hängt vom Aufbau ab: Strahlung dominiert im Vakuum; Konvektion bei Gas; Leitung, wenn die Probe das Rohr berührt. |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Rohröfen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir diversen Laboren Hochtemperaturlösungen wie Rohröfen, Muffelöfen, Rotierrohrschmelzöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Heizgleichmäßigkeit und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was unterscheidet einen Kompaktofen von anderen Ofentypen? Ideal für präzise Laborarbeiten im kleinen Maßstab

- Was macht Muffelöfen für akademische und industrielle Anwendungen unverzichtbar? Entdecken Sie präzise Wärmebehandlung für fortschrittliche Materialien

- Welche Rolle spielt eine Röhren annealing furnace bei der Herstellung von nanoporösen NiPt-Katalysatoren? Vital Catalyst Activation

- Wie erleichtert eine Rohröfen mit zwei Temperaturzonen die Herstellung von Verbundwerkstoffen wie ReO3–Cu2Te?

- Was sind die Hauptbestandteile eines 70-mm-Rohrofen? Entdecken Sie die wichtigsten Teile für eine präzise thermische Verarbeitung

- Was ist die technische Bedeutung eines horizontalen Rohrofens mit Schiebeschienen für das NiOx-Glühen? Verbesserte Kontrolle

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung

- Was sind die Hauptvorteile der Verwendung eines Rohrofens? Erreichen Sie eine präzise thermische Kontrolle für Ihr Labor