Im Kern läuft die Wahl zwischen einem Rohrofen und einem Kammerofen auf einen fundamentalen Kompromiss zwischen Probenvolumen und Atmosphärenkontrolle hinaus. Ein Kammerofen ist für die Verarbeitung größerer Proben oder Chargen in Umgebungsluft konzipiert, während ein Rohrofen sich durch die präzise thermische Behandlung kleinerer Proben in einer streng kontrollierten Gasumgebung auszeichnet.

Die Entscheidung hängt nicht davon ab, welcher Ofen überlegen ist, sondern welches Design Ihren Prozesszielen entspricht. Kammeröfen bieten Kapazität und Einfachheit für die Massenverarbeitung, während Rohröfen Präzision und Atmosphärenkontrolle für spezielle Anwendungen bieten.

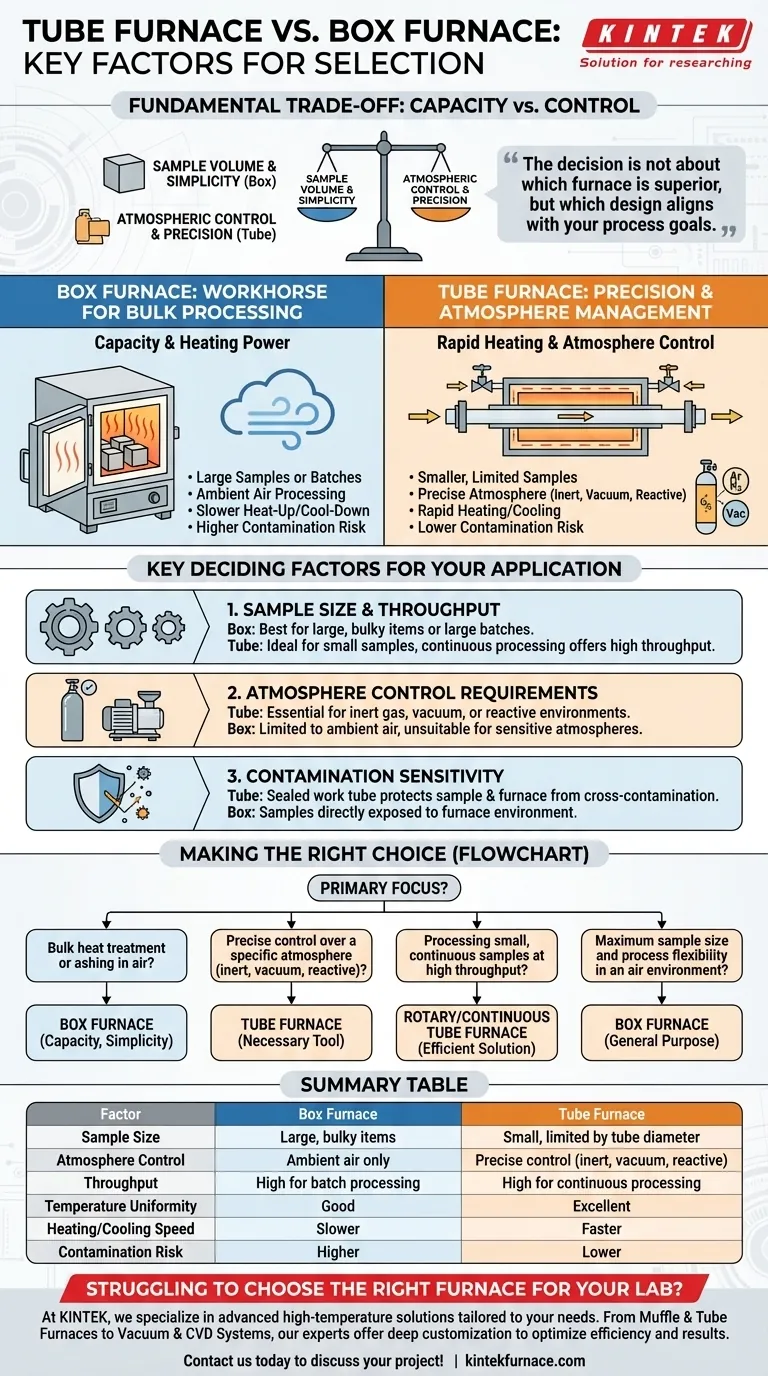

Der grundlegende Designunterschied: Kapazität vs. Kontrolle

Die physische Struktur jedes Ofentyps bestimmt seinen idealen Anwendungsbereich. Das Verständnis dieses Kernunterschieds ist der erste Schritt zur richtigen Wahl.

Kammeröfen: Das Arbeitstier für die Massenverarbeitung

Ein Kammerofen, auch als Muffelofen bekannt, ist im Wesentlichen eine isolierte Kammer mit einer großen Tür an der Vorderseite. Sein Design priorisiert Kapazität und Heizleistung.

Diese Öfen sind für die Bearbeitung großer Einzelteile oder großer Chargen kleinerer Teile ausgelegt. Sie sind der Standard für allgemeine Anwendungen wie Glühen, Härten, Veraschen oder andere Wärmebehandlungen, bei denen die Umgebungsluftatmosphäre akzeptabel ist.

Rohröfen: Präzision und Atmosphärenmanagement

Ein Rohrofen verfügt über eine zylindrische Heizzone, durch die ein separates Arbeitsrohr, typischerweise aus Keramik, Quarz oder Metall, geführt wird. Die Proben werden in diesem Rohr verarbeitet.

Dieses Design bietet zwei deutliche Vorteile. Erstens ermöglicht das kleinere Volumen schnelle Heiz- und Abkühlraten und eine ausgezeichnete Temperaturgleichmäßigkeit. Zweitens kann das Arbeitsrohr abgedichtet werden, was eine präzise Kontrolle der Atmosphäre um die Probe herum ermöglicht, von inerten Gasen wie Argon über reaktive Gase bis hin zu Vakuum.

Entscheidende Schlüsselfaktoren für Ihre Anwendung

Jenseits des grundlegenden Designs werden mehrere kritische Faktoren Ihre Entscheidung leiten. Ihre spezifischen Prozessanforderungen müssen der primäre Treiber sein.

Faktor 1: Probengröße und Durchsatz

Die unmittelbarste Überlegung ist die Größe und Menge dessen, was Sie verarbeiten müssen. Ein Kammerofen ist die offensichtliche Wahl für ein einzelnes, großes Bauteil, das einfach nicht in ein Rohr passt.

Bei kleineren Proben hängt die Wahl vom Durchsatz ab. Ein Kammerofen kann eine große Charge auf einmal verarbeiten. Einige Rohröfen können jedoch für den kontinuierlichen Betrieb konfiguriert werden, bei dem Material durch das Rohr fließt, was oft einen schnelleren Gesamtdurchsatz bietet als die wiederholten Heiz- und Abkühlzyklen eines Kammerofens im Batch-Betrieb.

Faktor 2: Anforderungen an die Atmosphärenkontrolle

Dies ist oft der wichtigste Entscheidungsfaktor. Wenn Ihr Prozess etwas anderes als eine Umgebungsluftatmosphäre erfordert, ist ein Rohrofen fast immer die richtige Antwort.

Das abgedichtete Arbeitsrohr ist unerlässlich, um Oxidation durch die Verwendung eines Inertgases (z. B. Stickstoff, Argon) zu verhindern, Prozesse im Vakuum durchzuführen oder reaktive Gase einzuführen. Dieses Maß an Kontrolle in einem Standard-Kammerofen zu erreichen, ist unpraktisch und oft unmöglich.

Faktor 3: Kontaminationsempfindlichkeit

Da Proben direkt in ein abgedichtetes Arbeitsrohr gelegt werden, bietet ein Rohrofen sowohl der Probe als auch dem Ofen überlegenen Schutz.

Das Arbeitsrohr verhindert, dass die Ausgasung der Probe die Isolierung und Heizelemente des Ofens kontaminiert. Umgekehrt schützt es auch hochempfindliche Proben vor Partikeln, die aus dem Ofeninneren abgelöst werden könnten.

Verständnis der Kompromisse und Einschränkungen

Keine Geräteauswahl ist ohne Kompromisse. Das Bewusstsein für die inhärenten Einschränkungen jedes Ofentyps ist entscheidend, um kostspielige Fehler und betriebliche Frustrationen zu vermeiden.

Die Einschränkungen von Kammeröfen

Die primäre Einschränkung eines Kammerofens ist sein Mangel an Atmosphärenkontrolle. Proben sind direkt der Luft ausgesetzt, was für viele Materialien bei hohen Temperaturen schädlich sein kann.

Sie haben auch eine erhebliche thermische Masse, was zu langsameren Heiz- und Abkühlzyklen im Vergleich zur agilen Reaktion eines kleineren Rohrofens führt.

Die Einschränkungen von Rohröfen

Die bedeutendste Einschränkung eines Rohrofens ist seine beschränkte Probengröße und Geometrie. Sie sind grundlegend durch den Durchmesser des Arbeitsrohres begrenzt.

Darüber hinaus sind Arbeitsrohre Verbrauchsmaterialien. Sie können zerbrechlich sein, insbesondere Keramik und Quarz, und stellen laufende Betriebskosten dar. Ein katastrophales Rohrversagen kann auch den Ofen selbst beschädigen.

Der Einfluss der Ausrichtung: Horizontal vs. Vertikal

Bei Rohröfen spielt die Ausrichtung eine Rolle. Horizontale Öfen sind üblich und einfach zu beladen, während vertikale Öfen ideal für die Verarbeitung von Pulvern oder geschmolzenen Proben sind, um den Kontakt mit der Rohrwand zu vermeiden und die Gleichmäßigkeit zu verbessern.

Die richtige Wahl für Ihren Prozess treffen

Um den richtigen Ofen auszuwählen, müssen Sie die Kernstärken der Ausrüstung mit Ihrem primären Prozessziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Massenbehandlung oder dem Veraschen an Luft liegt: Ein Kammerofen bietet die beste Kombination aus Kapazität, Einfachheit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle einer bestimmten Atmosphäre (inert, Vakuum, reaktiv) liegt: Ein Rohrofen ist das notwendige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, kontinuierlicher Proben mit hohem Durchsatz liegt: Ein Dreh- oder Durchlaufrohrofen ist die effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Probengröße und Prozessflexibilität in einer Luftumgebung liegt: Ein Kammerofen bietet die für allgemeine Laborarbeiten erforderliche Vielseitigkeit.

Letztendlich ist die Wahl des richtigen Ofens eine Übung darin, das inhärente Design des Werkzeugs mit Ihrem spezifischen wissenschaftlichen oder Produktionsziel abzustimmen.

Zusammenfassungstabelle:

| Faktor | Kammerofen | Rohrofen |

|---|---|---|

| Probengröße | Große, sperrige Gegenstände | Klein, begrenzt durch den Rohrdurchmesser |

| Atmosphärenkontrolle | Nur Umgebungsluft | Präzise Kontrolle (inert, Vakuum, reaktiv) |

| Durchsatz | Hoch für Chargenverarbeitung | Hoch für kontinuierliche Verarbeitung |

| Temperaturgleichmäßigkeit | Gut | Exzellent |

| Heiz-/Kühlgeschwindigkeit | Langsamer | Schneller |

| Kontaminationsrisiko | Höher | Niedriger |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine vielfältige Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie eine Massenverarbeitung oder eine präzise Atmosphärenkontrolle benötigen, unsere Experten können Ihnen helfen, Effizienz und Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Ihre thermische Verarbeitung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate