Grundsätzlich kann ein horizontaler Rohrofen eine breite Palette von Materialien schmelzen, darunter verschiedene Metalle wie Gold und Kupfer, Legierungen wie Stahl und Nichtmetalle wie Glas und bestimmte Keramiken. Die wahre Schmelzfähigkeit wird jedoch nicht durch die Heizelemente des Ofens definiert, sondern durch die maximale Temperatur und die chemische Inertheit des Prozessrohres, das das Material enthält.

Die entscheidende Frage ist nicht einfach, was ein Rohrofen schmelzen kann, sondern was Ihr spezifisches Prozessrohr sicher handhaben kann. Der Schmelzpunkt und die chemische Reaktivität eines Materials müssen mit dem Rohr – typischerweise aus Quarz oder Aluminiumoxid – kompatibel sein, um ein erfolgreiches Schmelzen ohne Kontamination oder Geräteversagen zu erreichen.

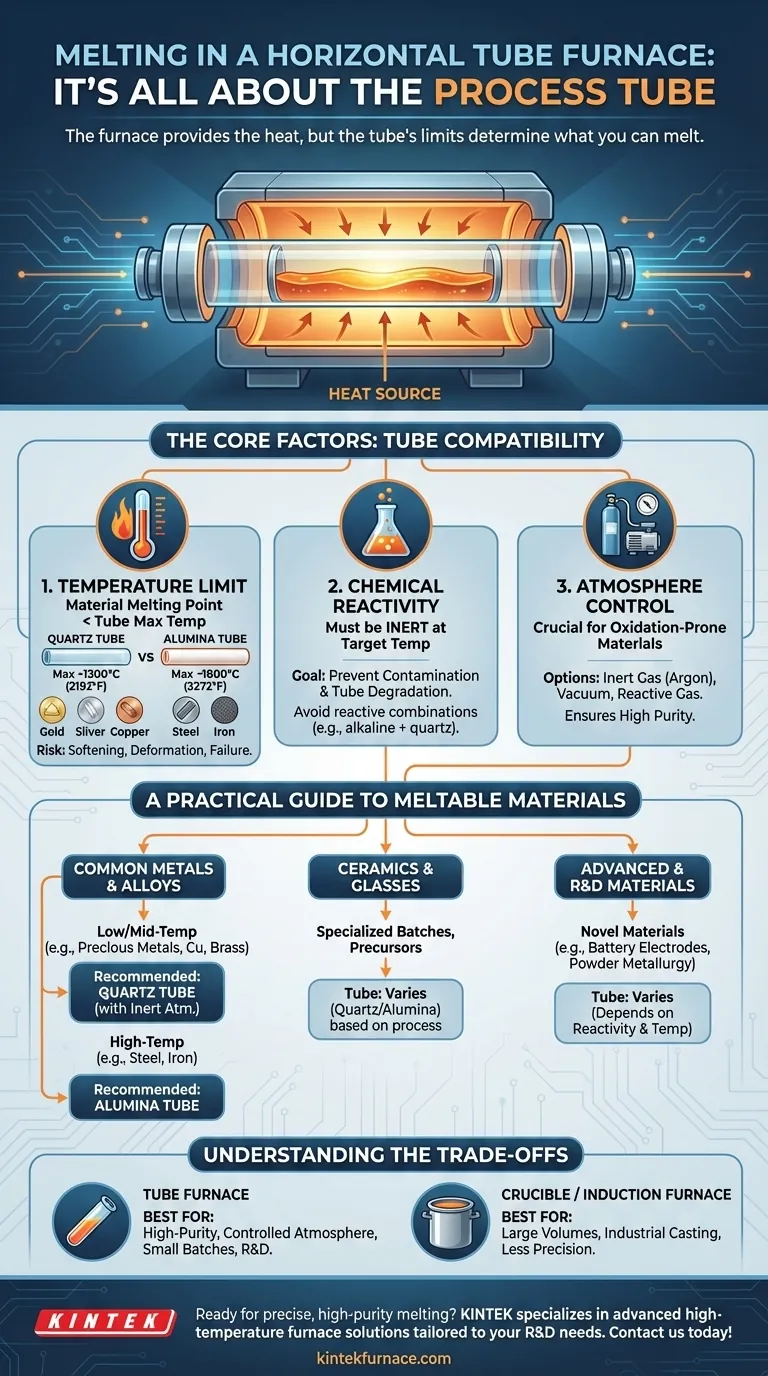

Die Kernfaktoren: Es dreht sich alles um das Rohr

Ein horizontaler Rohrofen ist ein System, und sein schwächstes Glied definiert seine Grenzen. Das Prozessrohr ist die Komponente, die in direktem Kontakt mit der extremen Hitze und dem Material selbst steht, wodurch seine Eigenschaften die primäre Überlegung sind.

Materialschmelzpunkt vs. Temperaturgrenze des Rohres

Der Schmelzpunkt Ihres Materials muss bequem unter der maximalen kontinuierlichen Betriebstemperatur des Prozessrohrs liegen.

Die Verwendung eines Rohrs, das zu nahe an seiner thermischen Grenze arbeitet, birgt das Risiko von Erweichung, Verformung oder katastrophalem Versagen. Gängige Rohrmaterialien haben unterschiedliche Temperaturgrenzen:

- Quarzglasrohre: Werden im Allgemeinen für Prozesse bis zu 1100-1200°C verwendet. Sie bieten eine ausgezeichnete Thermoschockbeständigkeit, sind aber nicht für sehr hochschmelzende Metalle geeignet.

- Aluminiumoxid (Korund) Rohre: Diese hochreinen Keramikrohre können wesentlich höhere Temperaturen aushalten, oft bis zu 1700-1800°C, was sie für das Schmelzen höher temperierter Metalle und bestimmter Keramiken notwendig macht.

Chemische Reaktivität und Kontamination

Bei hohen Temperaturen werden Materialien chemisch viel reaktiver. Eine geschmolzene Probe kann das Prozessrohr angreifen und zersetzen, wodurch sowohl das Experiment als auch die Ausrüstung ruiniert werden.

Sie müssen sicherstellen, dass das Rohrmaterial bei der Zieltemperatur chemisch inert gegenüber Ihrer Probe ist. Zum Beispiel können stark alkalische Materialien ein Quarzrohr ätzen, daher könnte ein Aluminiumoxidrohr die bessere Wahl sein. Ziel ist es, zu verhindern, dass das Rohr Ihre Schmelze kontaminiert und dass die Schmelze das Rohr zerstört.

Die Rolle der Atmosphärenkontrolle

Eine der größten Stärken eines Rohrofens ist seine Fähigkeit, die Atmosphäre um die Probe zu kontrollieren. Das versiegelte Rohr kann gespült und mit einem inerten Gas (wie Argon), einem reaktiven Gas gefüllt oder evakuiert werden, um ein Vakuum zu erzeugen.

Dies ist entscheidend für das Schmelzen von Materialien, die in Luft leicht oxidieren, wie Kupfer, Aluminium oder Titanlegierungen. Diese Atmosphärenkontrolle gewährleistet eine hohe Reinheit des endgültig geschmolzenen Materials, eine Eigenschaft, die in offenen Tiegelöfen nicht leicht zu erreichen ist.

Ein praktischer Leitfaden für schmelzbare Materialien

Unter Berücksichtigung der Einschränkungen des Rohrs können wir die Materialien kategorisieren, die üblicherweise in horizontalen Rohröfen geschmolzen werden.

Gängige Metalle und Legierungen

Metalle mit niedrigem bis mittlerem Schmelzpunkt sind ausgezeichnete Kandidaten.

- Edelmetalle: Gold (1064°C) und Silber (962°C) lassen sich leicht in Quarzrohren schmelzen.

- Kupfer und Messing: Mit Schmelzpunkten um 1084°C bzw. ~930°C sind diese ebenfalls gut für Quarzrohrysteme geeignet, insbesondere wenn eine inerte Atmosphäre zur Vermeidung von Oxidation erforderlich ist.

- Stahl und Eisen: Das Schmelzen von Stahl (um 1450°C) erfordert ein Hochtemperatur-Aluminiumoxidrohr und eine sorgfältige Atmosphärenkontrolle.

Keramiken und Gläser

Rohröfen werden normalerweise nicht für die Massenproduktion von Glas verwendet, sind aber ideal für die Synthese oder das Schmelzen kleiner, spezialisierter Chargen von Glas und Keramikvorläufern. Die präzisen Temperaturrampen und die kontrollierte Atmosphäre sind perfekt für die Entwicklung von Materialien mit spezifischen Eigenschaften.

Fortschrittliche und Forschungsmaterialien

Hier glänzen Rohröfen wirklich. Sie sind feste Bestandteile in Forschung und Entwicklung für die Verarbeitung neuartiger Materialien in kleinen Mengen. Beispiele sind:

- Batterieelektrodenmaterialien

- Siliziumbasierte Anodenmaterialien

- Spezialpulvermetallurgie-Komponenten

Die Kompromisse verstehen

Ein Rohrofen ist ein Spezialwerkzeug. Er ist nicht immer die richtige Wahl, insbesondere im Vergleich zu industriellen Schmelzanlagen.

Die Einschränkung: Chargengröße und Geometrie

Die offensichtlichste Einschränkung ist das Volumen. Sie können nur eine Materialmenge schmelzen, die in den Durchmesser des Prozessrohrs passt, der typischerweise recht klein ist. Dies macht Rohröfen unpraktisch für Anwendungen, die große Mengen geschmolzenen Materials erfordern, wie z.B. das Gießen.

Warum keinen Tiegelofen verwenden?

Tiegelöfen halten das Material in einem offenen oder lose abgedeckten Topf (dem Tiegel) und sind für das Schmelzen größerer Materialchargen ausgelegt. Sie sind die Arbeitspferde für Gießereien und die Schmuckherstellung, bieten aber weit weniger Präzision und Atmosphärenkontrolle als ein Rohrofen.

Was ist mit einem Induktionsofen?

Induktionsöfen sind extrem schnell und effizient zum Schmelzen leitfähiger Metalle. Sie nutzen elektromagnetische Induktion, um das Material direkt zu erhitzen, ohne die Kammerwände zu erwärmen. Obwohl sie für das industrielle Metallschmelzen unglaublich leistungsstark sind, fehlt ihnen die feine Atmosphärenkontrolle und Temperaturgleichmäßigkeit für empfindliche Forschungsanwendungen, bei denen ein Rohrofen glänzt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt ganz von Ihrem spezifischen Material und Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem hochreinen Schmelzen kleiner Proben in kontrollierter Atmosphäre liegt: Ein horizontaler Rohrofen ist das ideale Werkzeug, vorausgesetzt, Sie passen das Prozessrohr an die Eigenschaften Ihres Materials an.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Metallmengen zum Gießen liegt: Ein Tiegel- oder Induktionsofen ist eine praktischere und effizientere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Die präzise Temperatur- und Atmosphärenkontrolle eines Rohrofens macht ihn zu einem unverzichtbaren Instrument.

Letztendlich ist das Verständnis des Zusammenspiels zwischen Ihrem Material, dem Prozessrohr und der Atmosphäre der Schlüssel zu einem erfolgreichen Schmelzprozess.

Zusammenfassungstabelle:

| Materialart | Beispiele | Typische Schmelzpunkte | Empfohlenes Rohrmaterial |

|---|---|---|---|

| Edelmetalle | Gold, Silber | ~960-1064°C | Quarz |

| Kupferlegierungen | Kupfer, Messing | ~930-1084°C | Quarz |

| Stahl und Eisen | Stahl | ~1450°C | Aluminiumoxid |

| Keramiken/Gläser | Glasvorläufer | Variiert | Aluminiumoxid oder Quarz |

| Fortschrittliche Materialien | Batterieelektroden | Variiert | Hängt von der Reaktivität ab |

Bereit für präzises, hochreines Schmelzen in Ihrem Labor? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch herausragende Forschung und Entwicklung sowie eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten können wir Öfen entwickeln, die Ihre experimentellen Anforderungen präzise erfüllen und optimale Leistung und Zuverlässigkeit gewährleisten. Lassen Sie sich von Gerätebeschränkungen nicht in Ihrer Forschung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schmelzprozesse verbessern können!

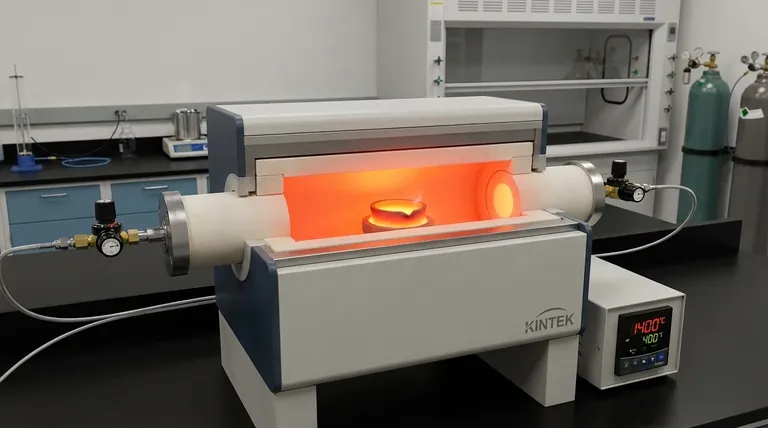

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung