Ein Vertikalrohr-Ofen fungiert als Präzisionssimulator für die industrielle Sinterung und repliziert die spezifischen thermischen und atmosphärischen Bedingungen, die in einer Sintermaschine herrschen. Er nutzt Widerstandsheizelemente zur Erzeugung exakter Temperaturen und ein Gaszuführungssystem zur Schaffung einer kontrollierten chemischen Umgebung, die es Forschern ermöglicht, die physikalischen und chemischen Umwandlungen von Eisenerzen isoliert zu untersuchen.

Durch die Aufrechterhaltung präziser Temperaturen zwischen 1280 °C und 1350 °C unter kontrollierter Atmosphäre ermöglicht der Ofen die detaillierte Beobachtung der kritischen Mineralphasenentwicklung. Diese Einrichtung ermöglicht die Untersuchung der Sintermechanik ohne die Variabilität und den Maßstab einer vollständigen Industrieanlage.

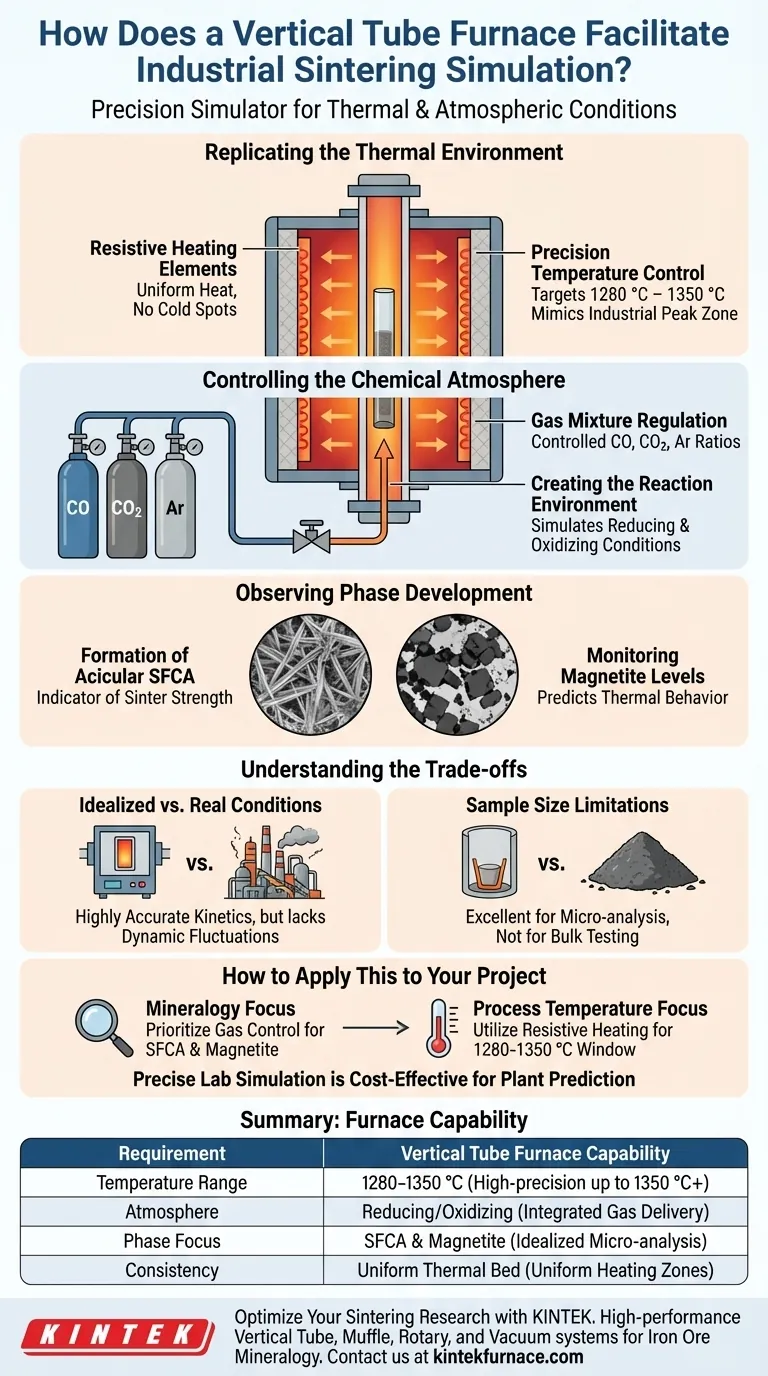

Replikation der thermischen Umgebung

Präzise Temperaturregelung

Das bestimmende Merkmal des Vertikalrohr-Ofens in diesem Zusammenhang ist seine Fähigkeit, einen bestimmten Hochtemperaturbereich zu erreichen und aufrechtzuerhalten.

Für eine genaue Sinterungssimulation zielt der Ofen auf ein Fenster zwischen 1280 °C und 1350 °C ab. Dieses enge Band ist entscheidend, da es die Spitzentemperaturzone eines industriellen Sinterbetts nachbildet, wo die bedeutendsten Bindungen stattfinden.

Widerstandsheizmechanismus

Um diese Temperaturen zu erreichen, stützt sich der Ofen auf Widerstandsheizelemente, die das zentrale Rohr umgeben.

Diese Elemente erhitzen das Innere der Kammer gleichmäßig. Dies stellt sicher, dass die Eisenerzproben einer konsistenten thermischen Energie ausgesetzt sind, wodurch Kältezonen vermieden werden, die bei weniger präzisen Heizmethoden auftreten können.

Kontrolle der chemischen Atmosphäre

Regulierung der Gasgemische

Die Temperatur ist nur die halbe Simulation; die chemische Umgebung bestimmt, wie das Erz reagiert.

Der Ofen ermöglicht die Einleitung eines spezifischen Gasgemisches, typischerweise bestehend aus Kohlenmonoxid (CO), Kohlendioxid (CO2) und Argon (Ar).

Schaffung der Reaktionsumgebung

Diese kontrollierte Atmosphäre repliziert die reduzierenden und oxidierenden Bedingungen, die in einer Sintermaschine vorhanden sind.

Durch die Manipulation der Verhältnisse dieser Gase können Forscher die spezifischen Partialdrücke von Sauerstoff simulieren, die erforderlich sind, um die gewünschten chemischen Veränderungen im Erz auszulösen.

Beobachtung der Phasenentwicklung

Bildung wichtiger Mineralien

Der Hauptzweck der Kombination von hoher Hitze mit spezifischen Gasen ist die Beobachtung der Entwicklung von Mineralphasen, die die Qualität des Sintergutes bestimmen.

Insbesondere erleichtert diese Einrichtung das Wachstum von nadelförmigem Silico-Ferrit aus Kalzium und Aluminium (SFCA). Die Anwesenheit und Morphologie von SFCA sind entscheidende Indikatoren für die Festigkeit und Reduzierbarkeit des Sintergutes.

Überwachung der Magnetit-Gehalte

Der Ofen ermöglicht auch die Beobachtung der Magnetit-Bildung.

Das Verständnis des Gleichgewichts zwischen Magnetit und anderen Phasen hilft Ingenieuren, das thermische Verhalten und die Abbaucharakteristiken des Sintergutes vorherzusagen, bevor es im industriellen Maßstab verarbeitet wird.

Verständnis der Kompromisse

Idealisierte vs. reale Bedingungen

Während der Vertikalrohr-Ofen Präzision bietet, stellt er eine idealisierte Umgebung dar.

Die industrielle Sinterung beinhaltet dynamische Schwankungen im Luftstrom und Temperaturgradienten, die ein statischer Rohr-Ofen möglicherweise nicht perfekt nachbilden kann. Die erhaltenen Daten sind für die chemische Kinetik hochpräzise, erfassen aber möglicherweise nicht vollständig die mechanischen Unregelmäßigkeiten eines sich bewegenden Sinterbetts.

Einschränkungen bei der Probenmenge

Die physikalischen Einschränkungen des Rohres begrenzen das Volumen der Probe.

Diese Einrichtung eignet sich hervorragend für die mikrostrukturelle Analyse und Phasenidentifizierung, kann jedoch keine großen Mengen an Sintergut für groß angelegte physikalische Tests produzieren.

Anwendung auf Ihr Projekt

Der Wert eines Vertikalrohr-Ofens hängt von den spezifischen Parametern ab, die Sie isolieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Mineralogie liegt: Priorisieren Sie die präzise Steuerung der Gasatmosphäre (CO/CO2/Ar), um die Bildung von nadelförmigem SFCA und Magnetitphasen zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Prozesstemperatur liegt: Nutzen Sie die Widerstandsheizungssteuerung, um zu testen, wie das Erz spezifisch im Fenster von 1280 °C bis 1350 °C reagiert.

Präzise Simulation im Labor ist der kostengünstigste Weg, um die Leistung im Werk vorherzusagen.

Zusammenfassungstabelle:

| Merkmal | Anforderung an die Sinterungssimulation | Fähigkeit des Vertikalrohr-Ofens |

|---|---|---|

| Temperaturbereich | 1280 °C bis 1350 °C | Hochpräzise Widerstandsheizung bis 1350°C+ |

| Atmosphäre | Reduzierend/Oxidierend (CO, CO2, Ar) | Integrierte Gaszufuhr & Partialdruckregelung |

| Fokus auf Phasen | SFCA & Magnetitbildung | Idealisierte Umgebung für mikrostrukturelle Analyse |

| Konsistenz | Gleichmäßiges thermisches Bett | Gleichmäßige Heizzonen zur Vermeidung von Kältezonen |

Optimieren Sie Ihre Sinterforschung mit KINTEK

Schließen Sie die Lücke zwischen Laborsimulation und industrieller Exzellenz. KINTEK bietet Hochleistungs-Vertikalrohr-, Muffel-, Dreh- und Vakuumöfen, die alle an die strengen Anforderungen der Eisenerzmineralogie und thermischen Verarbeitung angepasst werden können.

Unterstützt durch erstklassige F&E und Präzisionsfertigung, ermöglichen unsere Öfen Ihrem Team, die Entwicklung von Mineralphasen und die chemische Kinetik zu beherrschen. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Forschungsanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihren Weg zum Erfolg im industriellen Maßstab ebnen können.

Visuelle Anleitung

Referenzen

- Seong‐Jin Kim, Sung‐Mo Jung. Effect of Mill-Scale and Calcined Dolomite on High Al2O3 Sinter and Its Phase Development. DOI: 10.1007/s11663-025-03677-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Reishülsen-Biokohle? Hochleistungs-Kohlenstoff-Engineering

- Was ist die Hauptaufgabe eines Vakuum-Vertikalrohr-Ofens bei der Herstellung von Magnesium durch carbothermische Reduktion? Ermöglicht effiziente Produktion von hochreinem Metall

- Was sind die Hauptmerkmale und Vorteile von Rohröfen? Präzise Steuerung für die Hochtemperatur-Materialverarbeitung

- Welche verschiedenen Heizmethoden gibt es in Rohröfen und welche entsprechenden Temperaturbereiche haben sie?

- Warum werden Korundschiffchen und Röhrenöfen für die Vorkarbonisierung von Biomasse verwendet? Optimieren Sie Ihre Pyrolyse bei 500°C

- Welche spezifischen Forschungsanwendungen demonstrieren die Fähigkeiten von Labor-Rohröfen? Präzise thermische Verarbeitung freischalten

- Wie erleichtert ein Quarzrohr-Ofen die Wasserstoff-Glühung von Diamanten? Verbesserung der Schnittstellenstabilität bei 500 °C

- Welche kritischen Prozessbedingungen bietet eine Röhrenrohrofene für die Synthese von Orangenschalen-Aktivkohle?