Ein Vakuumrohr-Ofen dient als primäres Präzisionsinstrument zur Umwandlung von Reishülsen in Biokohle durch Hochtemperatur-Pyrolyse. Durch die Integration einer abgedichteten Heizkammer mit einem kontinuierlichen Stickstoffgasstrom schafft und erhält er eine streng anaerobe (sauerstofffreie) Umgebung. Diese spezifische physikalische Anordnung ist entscheidend, um zu verhindern, dass die Reishülse zu Asche verbrennt, und stellt sicher, dass stattdessen der Karbonisierungsprozess stattfindet, der für die Bildung von stabilem Biokohlenstoff notwendig ist.

Die Kernfunktion des Vakuumrohr-Ofens besteht darin, die Karbonisierung durch vollständigen Ausschluss von Sauerstoff zu ermöglichen. Durch den Ersatz der Atmosphäre durch inertes Stickstoffgas ermöglicht der Ofen das präzise Engineering der inneren Porenstruktur und der Oberflächenchemie des Biokohlenstoffs, anstatt nur die Biomasse zu verbrennen.

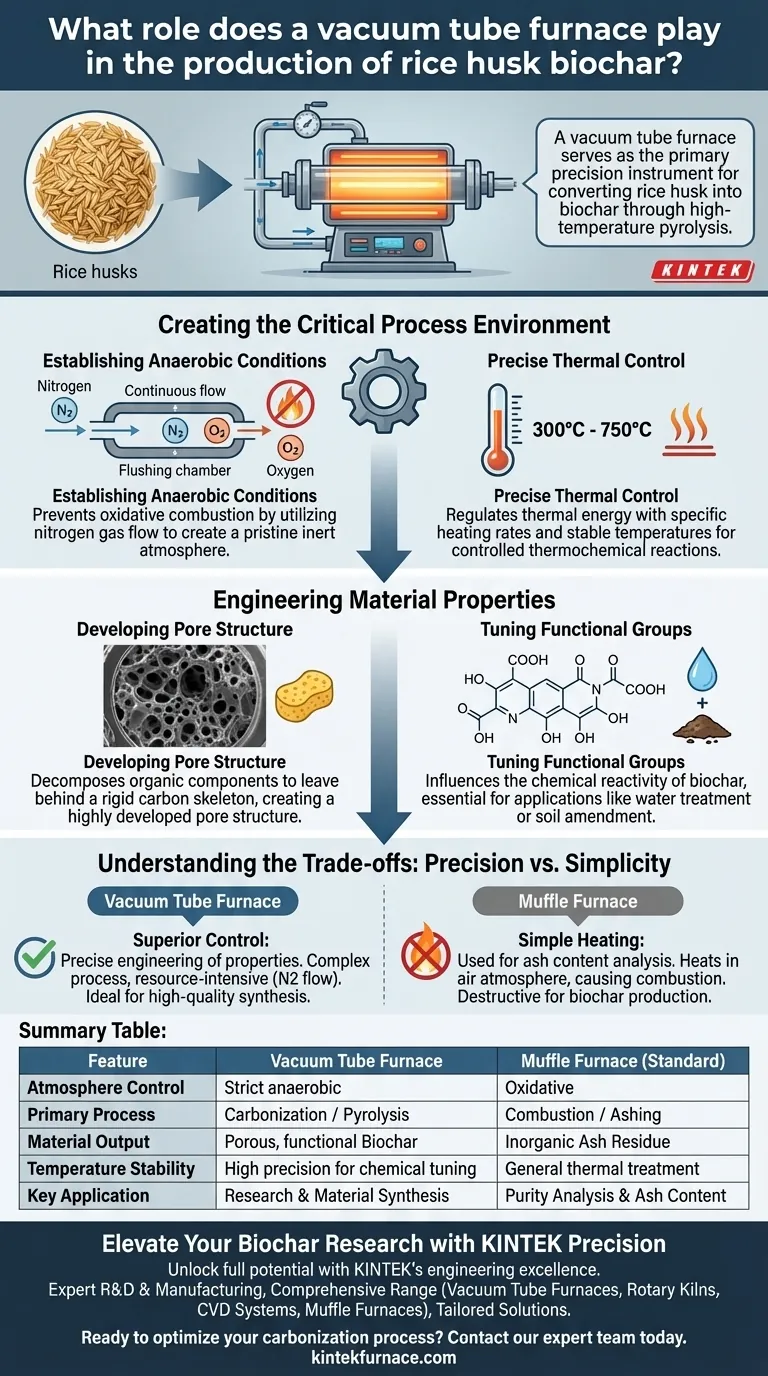

Schaffung der kritischen Prozessumgebung

Herstellung anaerober Bedingungen

Die wichtigste Rolle des Vakuumrohr-Ofens ist die Verhinderung von oxidativer Verbrennung.

Wenn Reishülsen in Gegenwart von Luft erhitzt werden, verbrennen sie und hinterlassen anorganische Asche. Der Rohr-Ofen nutzt einen kontinuierlichen Stickstoffgasstrom, um Sauerstoff auszuspülen und eine reine inerte Atmosphäre zu schaffen.

Präzise Temperaturregelung

Über die atmosphärische Kontrolle hinaus bietet der Ofen eine Regelung der thermischen Energie, die auf die Biomasse angewendet wird.

Er ermöglicht es den Betreibern, spezifische Heizraten einzustellen und stabile Pyrolysetemperaturen (oft zwischen 300 °C und 750 °C) aufrechtzuerhalten. Diese Stabilität ist erforderlich, um die spezifischen thermochemischen Reaktionen – wie Dehydratisierung und Dekarbonisierung – ohne thermischen Schock oder ungleichmäßige Erwärmung anzutreiben.

Engineering von Materialeigenschaften

Entwicklung der Porenstruktur

Die vom Ofen geschaffene Umgebung bestimmt direkt die physikalische Architektur des Endprodukts.

Unter diesen kontrollierten Bedingungen zersetzen sich die organischen Bestandteile der Reishülsen und hinterlassen ein starres Kohlenstoffgerüst. Dies führt zu einer hochentwickelten Porenstruktur, die das bestimmende Merkmal effektiver Biokohle ist.

Abstimmung funktioneller Gruppen

Die spezifische "Rezeptur" aus Temperatur und Atmosphäre beeinflusst die chemische Reaktivität der Biokohle.

Der Vakuumrohr-Ofen ermöglicht die Beibehaltung oder Modifizierung spezifischer funktioneller Oberflächengruppen. Diese chemischen Gruppen auf der Oberfläche der Biokohle sind für ihre zukünftigen Anwendungen unerlässlich, wie z. B. Adsorptionsfähigkeiten bei der Wasseraufbereitung oder Bodenverbesserung.

Verständnis der Kompromisse

Präzision vs. Einfachheit

Während ein Vakuumrohr-Ofen eine überlegene Kontrolle bietet, ist er komplexer als andere thermische Behandlungsverfahren.

Zum Beispiel wird ein Muffelofen oft für einfaches Erhitzen oder zur Bestimmung des Aschegehalts verwendet. In einem Muffelofen wird Biokohle in Luft erhitzt, um die gesamte organische Substanz zu verbrennen und nur anorganische Rückstände zu hinterlassen. Dies ist nützlich für Tests, aber zerstörerisch für die Biokohleproduktion, es sei denn, es werden spezifische "hypoxische" (sauerstoffbegrenzte) Methoden – wie das Komprimieren von Biomasse in Folie – angewendet.

Die Kosten der Qualität

Der Rohr-Ofen ist für die Synthese von hoher Qualität und nicht für die Massenproduktion konzipiert.

Die Anforderung an einen kontinuierlichen hochreinen Stickstofffluss und eine präzise Temperaturprogrammierung machen den Prozess ressourcenintensiver. Diese Investition ist jedoch notwendig, wenn das Ziel darin besteht, Biokohle mit konsistenten, reproduzierbaren wissenschaftlichen Eigenschaften herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige thermische Behandlungsanlage auszuwählen, müssen Sie die erforderlichen Eigenschaften Ihres Endmaterials definieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Hochleistungs-Biokohle liegt: Verwenden Sie einen Vakuumrohr-Ofen, um strenge anaerobe Bedingungen für die präzise Entwicklung von Poren und chemischen Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Materialreinheit liegt: Verwenden Sie einen Muffelofen in Luftatmosphäre, um organische Bestandteile zu oxidieren und den Aschegehalt der Probe zu bestimmen.

Die Qualität Ihrer Produktionsumgebung bestimmt die Qualität Ihres Kohlenstoffgerüsts.

Zusammenfassungstabelle:

| Merkmal | Vakuumrohr-Ofen | Muffelofen (Standard) |

|---|---|---|

| Atmosphärenkontrolle | Strikt anaerob (Inertgasstrom) | Oxidativ (freie Luft) |

| Primärprozess | Karbonisierung / Pyrolyse | Verbrennung / Veraschung |

| Materialausgabe | Poröse, funktionelle Biokohle | Anorganischer Ascherückstand |

| Temperaturstabilität | Hohe Präzision für chemische Abstimmung | Allgemeine thermische Behandlung |

| Schlüsselanwendung | Forschung & Materialsynthese | Reinheitsanalyse & Aschegehalt |

Erweitern Sie Ihre Biokohle-Forschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Materialien mit der Ingenieurskunst von KINTEK. Ob Sie Hochleistungs-Biokohle entwickeln oder fortschrittliche Materialsynthesen durchführen, unsere thermischen Lösungen bieten die Präzision, die Sie benötigen.

Warum KINTEK wählen?

- Experten-F&E & Fertigung: Unsere Systeme sind auf konsistente, reproduzierbare Ergebnisse ausgelegt.

- Umfassendes Sortiment: Von Vakuumrohr-Öfen und Drehrohröfen bis hin zu CVD-Systemen und Muffelöfen.

- Maßgeschneiderte Lösungen: Jedes Labor hat einzigartige Herausforderungen; wir bieten voll anpassbare Hochtemperatur-Systeme, um Ihre spezifischen thermischen Profile zu erfüllen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unser Expertenteam, um zu besprechen, wie unsere Laboröfen Ihre Produktionsqualität verbessern können.

Visuelle Anleitung

Referenzen

- Xiaotong Zhang, Qiuzhuo Zhang. Standardization and micromechanistic study of tetracycline adsorption by biochar. DOI: 10.1007/s42773-023-00299-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie werden Rohröfen bei Wärmebehandlungsprozessen eingesetzt? Präzision in der Materialwissenschaft freischalten

- Wie ist das empfohlene Verfahren zur Atmosphäre-Kontrolle in einem Vakuumröhrenofen? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Funktion eines Kaltrohr-Ofens für die Magnesiumgewinnung? Erreichen Sie ultrareines Metall durch Vakuumverdampfung

- Was ist der Zweck der Verwendung eines Rohrofens mit einem externen Heizmodul? Isolierung katalytischer Mechanismen

- Wie verbessert eine Röhrenofen die Kristallstruktur von Zinkoxid-Dünnschichten? Erreichen hoher Kristallinität

- Was ist die Funktion eines Zweizonen-Röhrenofens bei CVD? Präzision bei der MoS2/GaN-Synthese verbessern

- Welche Nachteile hat das Cracken im Rohrofen bei der Verarbeitung schwerer Rohmaterialien? Vermeiden Sie kostspielige Ausfallzeiten und Ineffizienz

- Welche Kernfunktionen erfüllt eine Hochtemperatur-Rohröfen? Beherrschung der In-situ-Karbothermischen Reduktion