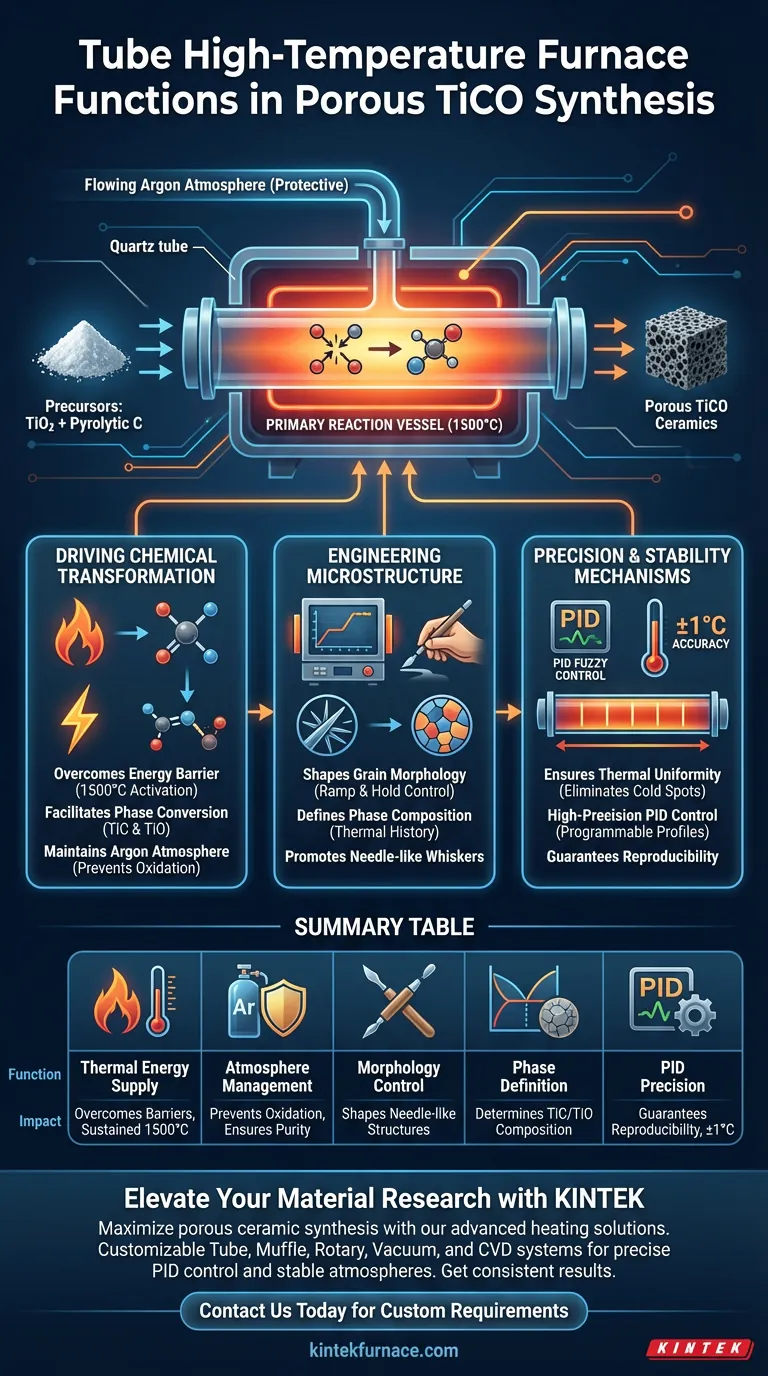

Ein Hochtemperatur-Rohröfen fungiert als primäres Reaktionsgefäß für die Synthese von porösen TiCO-Keramiken und orchestriert die kritischen thermodynamischen Bedingungen, die für die In-situ-karbothermische Reduktion erforderlich sind. Er liefert die notwendige thermische Umgebung von 1500 °C, um die Reaktion zwischen Titandioxid (TiO2) und pyrolytischem Kohlenstoff anzutreiben, und hält gleichzeitig eine fließende Argonatmosphäre aufrecht, um das Material während der Synthese zu schützen.

Der Rohröfen ist nicht nur eine Wärmequelle, sondern ein morphologisches Werkzeug. Durch präzise Steuerung der Aufheizraten und Haltezeiten kontrolliert er direkt die Umwandlung der Rohvorläufer in spezifische Kornstrukturen, wie z. B. nadelartige Whisker, und bestimmt die endgültige Phasenzusammensetzung der Keramik.

Anleitung der chemischen Umwandlung

Bereitstellung wesentlicher thermischer Energie

Die Hauptfunktion des Ofens besteht darin, die Energiebarriere für die karbothermische Reduktionsreaktion zu überwinden.

Er erzeugt und hält eine Umgebung von 1500 °C, die Schwelle, die erforderlich ist, um die chemische Wechselwirkung zwischen TiO2 und pyrolytischem Kohlenstoff zu aktivieren.

Erleichterung der Phasenumwandlung

Unter dieser intensiven Hitze ermöglicht der Ofen die Umwandlung von Vorläufern in die gewünschten Produkte.

Insbesondere erleichtert er die Erzeugung von Titancarbid (TiC) und Titanmonoxid (TiO), die die Grundstruktur der porösen Keramik bilden.

Aufrechterhaltung einer schützenden Atmosphäre

Um Oxidation oder unerwünschte Nebenreaktionen zu verhindern, steuert der Ofen den Umweltskontext der Synthese.

Er beherbergt die Reaktion in einer fließenden Argon-Schutzatmosphäre, um die Reinheit des chemischen Reduktionsprozesses zu gewährleisten.

Mikrostruktur-Engineering durch thermische Steuerung

Formgebung der Kornmorphologie

Der Ofen fungiert als Bildhauer für die Mikrostruktur des Materials, indem er das thermische Profil streng reguliert.

Durch die genaue Steuerung der Aufheizrate und der spezifischen Haltezeit beeinflusst der Ofen das Kornwachstum und fördert insbesondere die Bildung von nadelartigen Whisker.

Definition der Phasenzusammensetzung

Die endgültige Zusammensetzung des Produkts wird durch die vom Ofen bereitgestellte thermische Historie bestimmt.

Die genaue Dauer und Intensität der Wärmebehandlung bestimmt die Verhältnisse und die Stabilität der endgültigen Keramikphasen und stellt sicher, dass das Material spezifische Eigenschaftsanforderungen erfüllt.

Präzisions- und Stabilitätsmechanismen

Gewährleistung der thermischen Gleichmäßigkeit

Konsistente Materialeigenschaften hängen von der Fähigkeit des Ofens ab, Kältezonen zu eliminieren.

Das Design gewährleistet eine gleichmäßige Wärmeverteilung entlang der Rohrlänge und reduziert Temperaturgradienten, die andernfalls die Integrität der experimentellen Ergebnisse beeinträchtigen könnten.

Hochpräzise PID-Regelung

Um komplexe Morphologien zu erzielen, verwendet der Ofen fortschrittliche Steuerungssysteme, die Temperaturen innerhalb von ±1 °C halten können.

Dieses PID-Selbstlern-Fuzzy-Regelungssystem ermöglicht programmierbare Heizprofile, einschließlich komplexer Rampenraten und Haltezeiten, und gewährleistet eine hohe Reproduzierbarkeit über Experimente hinweg.

Verständnis der Kompromisse

Die Notwendigkeit von programmierten Profilen

Während der Ofen hohe Hitze liefert, ist es nicht ausreichend und potenziell nachteilig, das Material mit thermischer Energie zu "beschießen".

Das Versäumnis, die programmierbaren Funktionen – wie spezifische Rampenraten und Abkühlkurven – zu nutzen, führt zu unkontrolliertem Kornwachstum und dem Versagen der Bildung der gewünschten nadelartigen Strukturen.

Die Empfindlichkeit der Reproduzierbarkeit

Die Qualität der endgültigen Keramik ist untrennbar mit der Stabilität des Steuerungssystems des Ofens verbunden.

Selbst geringfügige Abweichungen im Heizprofil oder im Argonfluss können die Phasenzusammensetzung erheblich verändern, was die Zuverlässigkeit der Stabilität und der PID-Präzision der Maschine für eine konsistente Leistung unerlässlich macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit eines Hochtemperatur-Rohröfens bei der TiCO-Synthese zu maximieren, stimmen Sie Ihre Prozesssteuerungen auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf der Kornmorphologie (Whisker) liegt: Priorisieren Sie die Programmierung präziser Aufheizraten und Haltezeiten, um spezifische Kornwachstumsmuster zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen eine konstante Haltezeit von 1500 °C und eine streng kontrollierte fließende Argonatmosphäre aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Konsistenz liegt: Nutzen Sie die fortschrittlichen PID-Regelungsfunktionen, um komplexe Heizkurven über mehrere Chargen hinweg zu standardisieren.

Die Beherrschung des thermischen Profils ist der Schlüssel zur Erschließung des strukturellen Potenzials von porösen TiCO-Keramiken.

Zusammenfassungstabelle:

| Ofenfunktion | Auswirkung auf die TiCO-Synthese | Schlüsselmechanismus |

|---|---|---|

| Versorgung mit thermischer Energie | Überwindet Energiebarrieren der karbothermischen Reduktion | Anhaltende 1500 °C Hitze |

| Atmosphärenmanagement | Verhindert Oxidation und gewährleistet chemische Reinheit | Fließender Argon-Schutz |

| Morphologiekontrolle | Formt nadelartige Whisker-Strukturen | Präzise Aufheiz-/Haltezeiten |

| Phasendefinition | Bestimmt die endgültige Keramikzusammensetzung (TiC/TiO) | Thermisches Profil & Haltezeit |

| PID-Präzision | Gewährleistet experimentelle Reproduzierbarkeit | ±1 °C Genauigkeit Fuzzy-Regelung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer porösen Keramik-Synthese mit den fortschrittlichen Heizlösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen experimentellen Bedürfnisse angepasst werden können. Egal, ob Sie eine präzise PID-Regelung für die Kornmorphologie oder eine stabile Schutzatmosphäre für die Phasenreinheit benötigen, unsere Labor-Hochtemperaturöfen liefern die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihre TiCO-Produktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Xiaoyu Cao, Lei Feng. Microstructure, Mechanical Property and Thermal Conductivity of Porous TiCO Ceramic Fabricated by In Situ Carbothermal Reduction of Phenolic Resin and Titania. DOI: 10.3390/nano14060515

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen bei der Synthese von Metallnitriden? Erzielung von hochreinem Nanopartikelwachstum

- Welche Faktoren sind bei der Auswahl eines vertikalen Röhrenofens zu berücksichtigen? Wichtige Auswahlkriterien für eine optimale Leistung

- Wie beeinflusst das Temperaturkontrollprogramm eines Röhrenofens die Bildung von NiSSe-Nanokristallen? Optimieren Sie Ihre Synthese

- Was ist ein 70-mm-Rohrofen und wofür wird er hauptsächlich verwendet? Präzision in der Materialverarbeitung freisetzen

- Was ist ein Spaltrohr-Ofen und was macht ihn vielseitig? Erschließen Sie einfachen Zugang und Flexibilität für Ihr Labor

- Welche Ausrichtung wird mit dem Begriff „horizontal“ bei horizontalen Rohröfen bezeichnet? Optimieren Sie Ihre Wärmebehandlung mit Expertenwissen

- Wie beeinflusst die Platzierung von Materialien in einem atmosphärischen Rohrofen die Ausbeute und Reinheit von LiFePO4?

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung