Bei der Auswahl eines vertikalen Röhrenofens sollte Ihre Entscheidung von dem spezifischen thermischen Prozess geleitet werden, den Sie durchführen möchten. Die wichtigsten Faktoren sind die erforderliche Höchsttemperatur, die Art der benötigten Atmosphärenkontrolle, die physische Größe Ihrer Proben und der Grad der Temperaturuniformität, den Ihr Prozess erfordert. Diese Elemente bestimmen die Materialien, die Konfiguration und letztendlich die Kosten des Ofens.

Bei der Auswahl eines vertikalen Röhrenofens geht es weniger darum, das Modell mit den höchsten Spezifikationen zu finden, als vielmehr darum, seine Fähigkeiten – Temperatur, Atmosphäre und Konfiguration – präzise auf die spezifische Transformation abzustimmen, die Sie in Ihrem Material erreichen möchten.

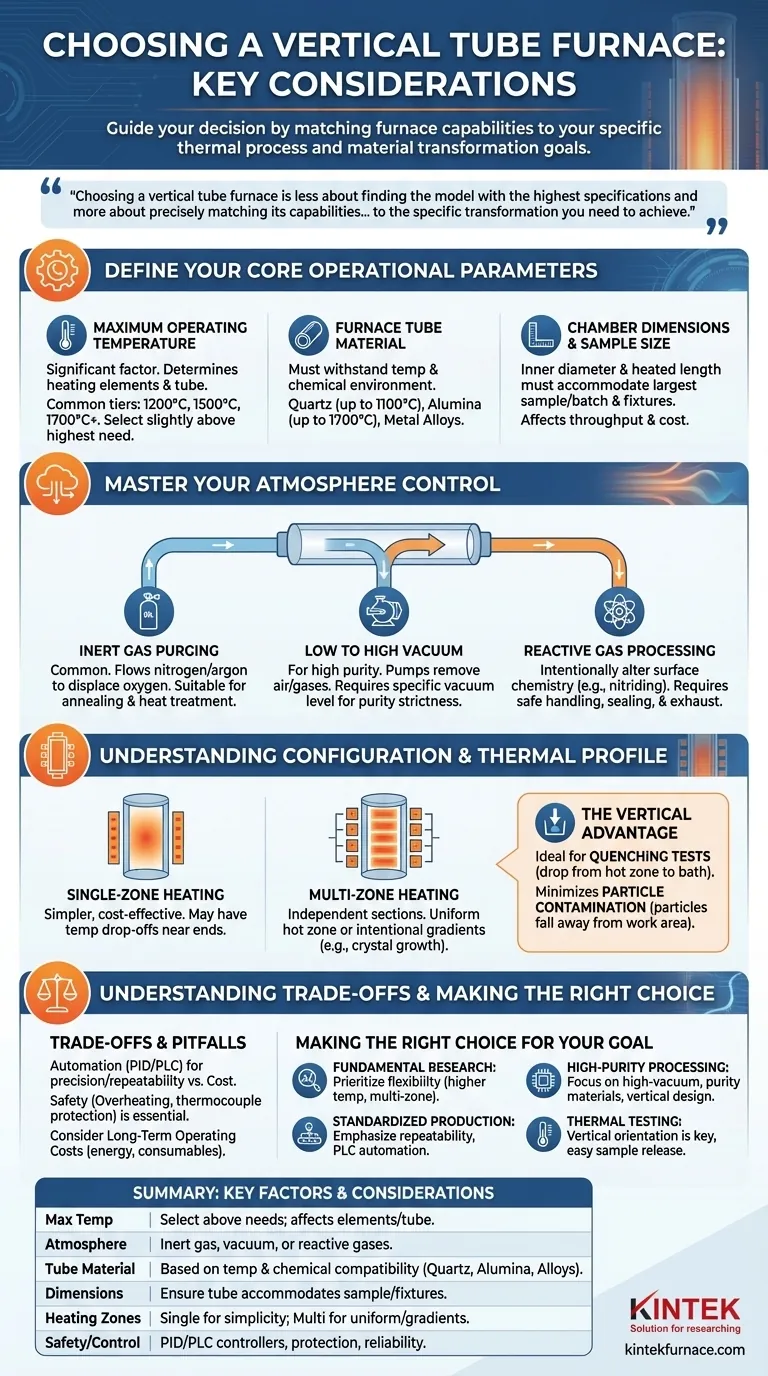

Definieren Sie Ihre Kernbetriebsparameter

Bevor Sie irgendein Modell bewerten, müssen Sie zunächst die nicht verhandelbaren Anforderungen Ihrer Arbeit definieren. Diese Parameter bilden die Grundlage Ihrer Entscheidung.

Maximale Betriebstemperatur

Die maximale Betriebstemperatur ist der wichtigste Faktor, der die Ofenkonstruktion und die Kosten beeinflusst. Sie bestimmt direkt die Art der Heizelemente und Rohrmaterialien, die verwendet werden können. Gängige Temperaturstufen liegen bei bis zu 1200°C, 1500°C und 1700°C oder höher.

Wählen Sie immer einen Ofen mit einer maximalen Temperatur, die leicht über Ihrer höchsten erforderlichen Prozesstemperatur liegt, um die Lebensdauer zu gewährleisten und zu vermeiden, dass das Gerät an seiner absoluten Grenze betrieben wird.

Material des Ofenrohrs

Das Prozessrohr muss Ihrer Zieltmeperatur standhalten und chemisch mit Ihren Proben und der Prozessatmosphäre kompatibel sein.

- Quarzrohre sind üblich für Temperaturen bis ca. 1100°C. Sie bieten eine gute Beständigkeit gegen thermische Schocks und Sichtbarkeit.

- Aluminiumoxid- (Keramik-) Rohre sind für höhere Temperaturen erforderlich, typischerweise bis zu 1700°C, und bieten eine ausgezeichnete Hochtemperaturstabilität und Haltbarkeit.

- Metalllegierungsrohre werden in bestimmten Anwendungen eingesetzt, in denen Keramiken ungeeignet sind, sie haben jedoch ihre eigenen Temperatur- und Atmosphärenbeschränkungen.

Kammerabmessungen und Probengröße

Der Innendurchmesser und die beheizte Länge des Ofenrohrs müssen Ihre größte Probe oder Chargengröße aufnehmen können. Berücksichtigen Sie nicht nur die Abmessungen der Probe, sondern auch eventuelle Vorrichtungen oder Tiegel, die zu ihrer Aufnahme verwendet werden. Eine größere Kammer erhöht den Durchsatz, steigert aber auch den Energieverbrauch und die Kosten.

Beherrschen Sie Ihre Atmosphärenkontrolle

Die Umgebung im Inneren des Ofens ist genauso wichtig wie die Temperatur. Der Grad der benötigten Atmosphärenkontrolle hängt vollständig von der Empfindlichkeit Ihres Materials gegenüber Oxidation und anderen chemischen Reaktionen ab.

Inertgas-Spülung

Dies ist die häufigste Form der Atmosphärenkontrolle. Dabei wird ein Inertgas wie Stickstoff oder Argon durch das Rohr geleitet, um Sauerstoff zu verdrängen und Oxidation zu verhindern. Dies ist für viele Glüh- und Wärmebehandlungsprozesse geeignet.

Niedriges bis hohes Vakuum

Für Anwendungen, die eine hohe Reinheit erfordern, benötigen Sie ein Vakuumsystem. Ein Vakuumentgasungsofen verwendet Pumpen, um Luft und andere Gase aus der Kammer zu entfernen, bevor er mit einem hochreinen Prozessgas aufgefüllt wird. Das erforderliche Vakuumniveau (z. B. Hochvakuum vs. Ultrahochvakuum) hängt von der Strenge Ihrer Reinheitsanforderungen ab.

Verarbeitung mit reaktiven Gasen

Einige Prozesse, wie Nitrieren oder Carburieren, verwenden reaktive Gase, um die Oberflächenchemie des Materials gezielt zu verändern. Dies erfordert ein System, das für den sicheren Umgang mit diesen Gasen ausgelegt ist, einschließlich geeigneter Dichtungs- und Abgasbehandlung.

Konfiguration und thermisches Profil verstehen

Der physische Aufbau des Ofens beeinflusst die Temperaturverteilung und seine Eignung für bestimmte Aufgaben.

Einzügige vs. Mehrzonenheizung

Ein Einzonenofen verfügt über einen Satz Heizelemente und einen Regler. Er ist einfacher und kostengünstiger, kann jedoch leichte Temperaturabfälle an den Enden des Rohres aufweisen.

Ein Mehrzonenofen (typischerweise zwei oder drei Zonen) verfügt über unabhängig geregelte Heizzonen. Dies ermöglicht eine viel längere und gleichmäßigere heiße Zone oder die Erzeugung beabsichtigter Temperaturgradienten entlang der Rohrlänge, was für Prozesse wie das Kristallwachstum unerlässlich ist.

Der vertikale Vorteil: Schwerkraft und Reinheit

Die vertikale Ausrichtung ist nicht nur eine platzsparende Funktion, sondern ein kritisches Prozesswerkzeug. Sie ist ideal für Abschrecktests, bei denen eine Probe aus der heißen Zone in ein darunter liegendes Flüssigkeitsbad fallen gelassen werden kann.

Diese Ausrichtung minimiert auch die Partikelkontamination, da alle abgestoßenen Partikel aus dem Ofen oder der Probe nach unten und vom Arbeitsbereich wegfallen, was bei der Verarbeitung von Halbleitern und hochreinen Materialien entscheidend ist.

Die Kompromisse und Fallstricke verstehen

Ein höherer Preis bedeutet nicht immer den besseren Ofen für Ihre spezifischen Bedürfnisse. Das Verständnis der Kompromisse zwischen Funktionen und Kosten ist der Schlüssel zu einer fundierten Investition.

Automatisierung und Prozesssteuerung

Die meisten modernen Öfen verwenden einen PID-Regler zur präzisen Temperaturregelung. Für komplexere, wiederholbare oder unbeaufsichtigte Vorgänge bietet eine SPS (Speicherprogrammierbare Steuerung)-System erweiterte Programmierung für Rampe, Haltezeit und Integration mit anderer Ausrüstung wie Pumpen und Gasflussreglern.

Sicherheit und Zuverlässigkeit

Übersehen Sie keine Sicherheitsfunktionen. Überhitzungs- und Thermoelementunterbrechungsschutz sind wesentliche Funktionen, die den Ofen bei einer abnormalen Situation automatisch abschalten. Dies sind keine Extras; sie sind entscheidend für den Schutz Ihrer Investition, Ihrer Einrichtung und Ihres Personals.

Langfristige Betriebskosten

Berücksichtigen Sie die Energieeffizienz des Ofens, die Kosten für Verbrauchsmaterialien wie Prozessrohre und Dichtungen sowie den Preis für Prozessgase. Ein günstigerer Erstkauf kann zu höheren Betriebskosten über die gesamte Lebensdauer des Ofens führen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, indem Sie seine Funktionen auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung mit unterschiedlichen Materialien liegt: Priorisieren Sie Flexibilität, wie einen höheren Temperaturbereich und eine Mehrzonenregelung, um zukünftige, ungeplante Experimente zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen (z. B. Halbleiter) liegt: Konzentrieren Sie sich auf ein System mit Hochvakuumbetrieb, hochreinen Rohrmaterialien und einer vertikalen Bauweise, um die Partikelkontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf standardisierter Produktion oder Qualitätskontrolle liegt: Betonen Sie Wiederholbarkeit und Automatisierung durch ein SPS-basiertes Steuerungssystem, um konsistente Ergebnisse bei jedem Lauf zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf thermischen Tests wie Abschrecken oder Falltests liegt: Die vertikale Ausrichtung ist Ihr wichtigstes Merkmal; stellen Sie sicher, dass der Ofen eine einfache Freigabe der Probe aus der heißen Zone ermöglicht.

Letztendlich wird eine methodische Bewertung Ihrer spezifischen Prozessanforderungen Sie zu dem effektivsten und effizientesten Ofen für Ihre Arbeit führen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Maximale Temperatur | Wählen Sie leicht über dem Prozessbedarf; beeinflusst Heizelemente und Rohrmaterialien (z. B. Quarz bis 1100°C, Aluminiumoxid bis 1700°C). |

| Atmosphärenkontrolle | Optionen umfassen Inertgas-Spülung, Vakuumsysteme oder reaktive Gase zur Oxidationsverhinderung oder für chemische Reaktionen. |

| Rohrmaterial | Auswahl basierend auf Temperatur und chemischer Kompatibilität: Quarz (bis 1100°C), Aluminiumoxid (bis 1700°C) oder Metalllegierungen. |

| Kammerabmessungen | Stellen Sie sicher, dass der Innendurchmesser und die beheizte Länge die Probengröße und Vorrichtungen für Durchsatz und Effizienz aufnehmen. |

| Heizzonen | Einzeltzone für Einfachheit, Mehrzonen für gleichmäßige heiße Zonen oder Temperaturgradienten bei Prozessen wie Kristallwachstum. |

| Sicherheit und Steuerung | Funktionen wie PID- oder SPS-Regler, Überhitzungsschutz und Zuverlässigkeit für sicheren, automatisierten Betrieb. |

Sind Sie bereit, den perfekten vertikalen Röhrenofen für Ihr Labor zu finden? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich vertikaler Röhrenöfen, die mit tiefgreifender Anpassung für Ihre einzigartigen experimentellen Anforderungen entwickelt wurden. Durch Nutzung unserer außergewöhnlichen F&E und Eigenfertigung gewährleisten wir präzise Temperaturkontrolle, zuverlässiges Atmosphärenmanagement und erhöhte Sicherheit für Anwendungen in Forschung, Halbleiterverarbeitung und thermischen Tests. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Öfen Ihre Prozesse optimieren und konsistente Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung