Die Hauptfunktion eines Röhrenofens bei der Synthese von Metallnitrid-Nanopartikeln besteht darin, einen hochkontrollierten thermischen Reaktor für die Festkörpermetathese bereitzustellen. Durch das Erhitzen der Reaktanten auf 1000°C mit einer präzisen Rate von 10°C pro Minute unter Schutzgas Argon stellt der Ofen die vollständige Keimbildung und das Kristallwachstum sicher und verhindert gleichzeitig strikt die Oxidation.

Der Röhrenofen fungiert als Präzisionsumgebung, die eine hohe thermische Aktivierungsenergie mit strenger atmosphärischer Kontrolle in Einklang bringt, das Wachstum reiner Metallnitridkristalle ermöglicht und sie gleichzeitig vor sekundärer Oxidation schützt.

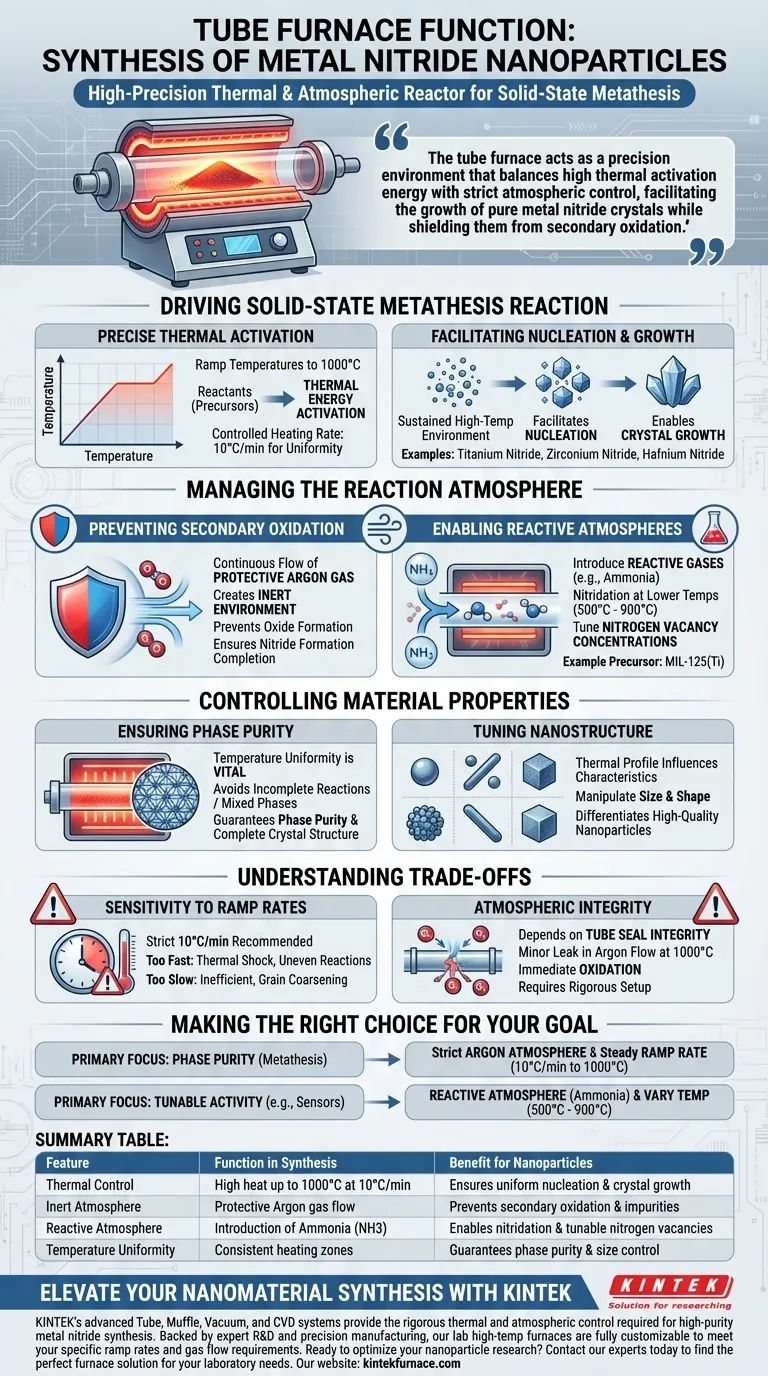

Steuerung der Festkörpermetathese-Reaktion

Präzise thermische Aktivierung

Damit eine Festkörpermetathese stattfinden kann, benötigen die Reaktanten erhebliche thermische Energie, um Aktivierungsbarrieren zu überwinden. Ein Röhrenofen liefert dies durch das Hochfahren der Temperaturen auf 1000°C.

Diese hohe Hitze wird nicht abrupt zugeführt. Der Ofen verwendet eine kontrollierte Heizrate, typischerweise 10°C pro Minute, um sicherzustellen, dass die Reaktion gleichmäßig im gesamten Probenvolumen abläuft.

Ermöglichung von Keimbildung und Wachstum

Die anhaltende Hochtemperaturumgebung erleichtert die Keimbildung der Metallnitridphase.

Während die Reaktion fortschreitet, hält der Ofen die notwendigen thermischen Bedingungen aufrecht, damit diese Keime zu einzelnen Kristallen wachsen können. Dieser Prozess ist entscheidend für die Synthese spezifischer Verbindungen wie Titannitrid, Zirkoniumnitrid und Hafniumnitrid.

Verwaltung der Reaktionsatmosphäre

Verhinderung von Sekundäroxidation

Eine der kritischsten Aufgaben des Röhrenofens ist die Isolierung der Reaktion von Luftsauerstoff. Metallnitride sind bei erhöhten Temperaturen anfällig für Sekundäroxidation, die das Material zu einem unerwünschten Oxid abbauen würde.

Um dies zu verhindern, arbeitet der Ofen unter einem kontinuierlichen Fluss von Schutzgas Argon. Dies schafft eine inerte Umgebung, die es der Nitridbildung ermöglicht, ohne chemische Störungen vollständig abzulaufen.

Ermöglichung reaktiver Atmosphären

Während sich die primäre Referenz auf inertes Argon für die Metathese konzentriert, bietet der Röhrenofen Vielseitigkeit für andere Syntheserouten.

Beim Umwandeln von Vorläufern wie MIL-125(Ti) kann der Ofen beispielsweise reaktive Gase wie Ammoniak einleiten. Dies ermöglicht die Nitridierung bei niedrigeren Temperaturen (500°C bis 900°C) und ermöglicht es Forschern, die Konzentration von Stickstoffleerstellen zu steuern.

Kontrolle der Materialeigenschaften

Gewährleistung der Phasenreinheit

Die Temperaturgleichmäßigkeit im Röhrenofen ist entscheidend für die Qualität der Endnanopartikel.

Ungleichmäßiges Erhitzen kann zu unvollständigen Reaktionen oder gemischten Phasen führen. Durch die Aufrechterhaltung einer konsistenten thermischen Zone stellt der Ofen die Phasenreinheit und die vollständige Kristallstruktur des synthetisierten Produkts sicher.

Feinabstimmung der Nanostruktur

Das spezifische thermische Profil – einschließlich der Aufheizrate und der maximalen Temperatur – beeinflusst direkt die physikalischen Eigenschaften der Nanopartikel.

Durch die Manipulation dieser Parameter können Forscher die Größe und Form der resultierenden Partikel steuern. Diese präzise Regelung unterscheidet hochwertige, technische Nanopartikel von inkonsistenten Massenmaterialien.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Aufheizraten

Obwohl hohe Temperaturen notwendig sind, ist die Aufheizrate eine kritische Variable. Abweichungen von den empfohlenen 10°C pro Minute können zu Problemen führen.

Zu schnell besteht die Gefahr von thermischem Schock oder ungleichmäßigen Reaktionsfronten; zu langsam wird der Prozess ineffizient oder ermöglicht unerwünschtes Kornwachstum.

Integrität der Atmosphäre

Der Erfolg der Synthese hängt vollständig von der Integrität der Abdichtung der Röhre ab.

Selbst ein geringfügiges Leck im Argonfluss-System bei 1000°C führt zu sofortiger Oxidation. Die Ausrüstung erfordert eine sorgfältige Einrichtung, um sicherzustellen, dass der "Schutz"-Aspekt der Atmosphäre nicht beeinträchtigt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Röhrenofens für Ihre spezifische Synthese zu maximieren, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit (Metathese) liegt: Priorisieren Sie eine strenge Argonatmosphäre und eine gleichmäßige Aufheizrate (10°C/min) auf 1000°C, um eine vollständige Umwandlung ohne Oxidation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf abstimmbarer Aktivität (z. B. Sensoren) liegt: Verwenden Sie eine reaktive Atmosphäre (Ammoniak) und variieren Sie die Temperatur zwischen 500°C und 900°C, um Stickstoffleerstellen zu manipulieren.

Der Erfolg bei der Synthese von Metallnitriden beruht nicht nur auf dem Erreichen der Zieltemperatur, sondern auf der präzisen Kontrolle der atmosphärischen und thermischen Gradienten während des gesamten Zyklus.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Synthese | Nutzen für Nanopartikel |

|---|---|---|

| Thermische Kontrolle | Hohe Hitze bis 1000°C bei 10°C/min | Gewährleistet gleichmäßige Keimbildung & Kristallwachstum |

| Inerte Atmosphäre | Schutzgasstrom Argon | Verhindert Sekundäroxidation & Verunreinigungen |

| Reaktive Atmosphäre | Einleitung von Ammoniak (NH3) | Ermöglicht Nitridierung & abstimmbare Stickstoffleerstellen |

| Temperaturgleichmäßigkeit | Konsistente Heizzonen | Garantiert Phasenreinheit & Größenkontrolle |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen Reaktion und einer fehlgeschlagenen Charge. KINTEKs fortschrittliche Röhren-, Muffel-, Vakuum- und CVD-Systeme bieten die strenge thermische und atmosphärische Kontrolle, die für die hochreine Synthese von Metallnitriden erforderlich ist. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Aufheizraten- und Gasflussanforderungen zu erfüllen.

Bereit, Ihre Nanopartikelforschung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre Laboranforderungen zu finden.

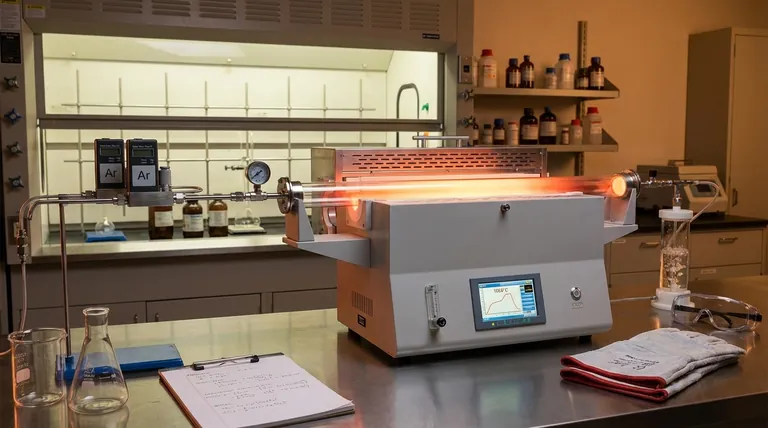

Visuelle Anleitung

Referenzen

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Schlüsselfaktoren, die die Temperaturregelung in Rohröfen beeinflussen? Gewährleistung von Präzision und Gleichmäßigkeit

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Welche Kernprozessbedingungen bietet eine Rohröfen bei der Kalzinierung von Ni-TiN-Katalysatoren? Beherrschen Sie präzise Katalyse

- Was ist die Funktion eines Röhrenofens bei der Vorbehandlung von Palladium-Nanonetzwerken? Hohe Duktilität und Null Oxidation freischalten

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen

- Was sind die industriellen Designvorteile der Verwendung eines Rohrofens für die Ex-situ-Reduktion von Katalysatoren? Effizienz optimieren

- Warum sind kontrollierte Atmosphäre und Vakuumbetrieb für Muffelrohröfen wichtig? Materialien schützen und präzise Reaktionen ermöglichen

- Was zeichnet Vakuumrohröfen in Bezug auf die Gerätvielfalt aus? Entdecken Sie ihr modulares Design und ihre Präzisionssteuerung