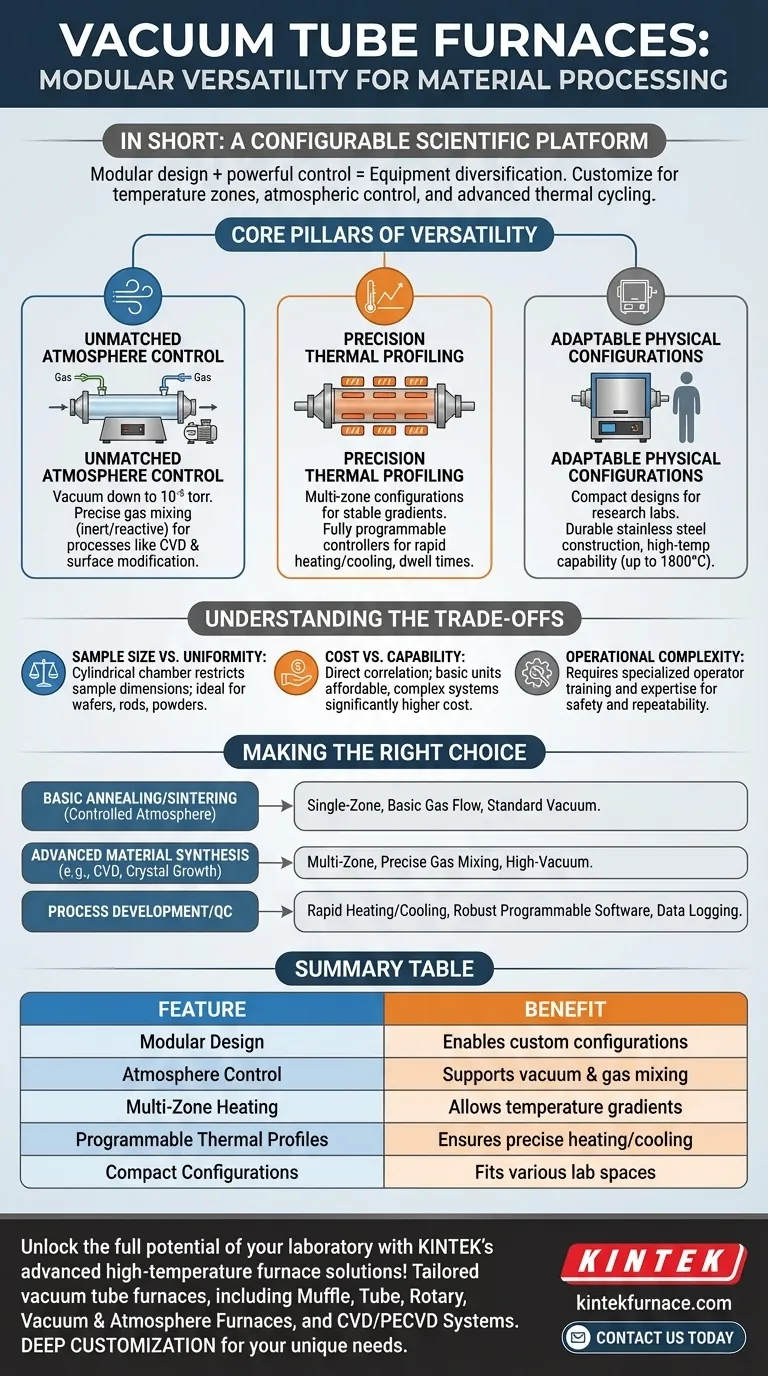

Kurz gesagt: Die Gerätevielfalt von Vakuumrohröfen ergibt sich aus ihrem modularen Design und einer leistungsstarken Kombination hochsteuerbarer Funktionen. Sie sind keine einzelne Geräteart, sondern eine vielseitige Plattform, die mit verschiedenen Temperaturzonen, präzisen Atmosphärensteuerungen und fortschrittlichen thermischen Zyklusfähigkeiten konfiguriert werden kann, um die spezifischen Anforderungen der Verarbeitung neuer Materialien zu erfüllen.

Die herausragende Vielseitigkeit eines Vakuumrohrofens beruht auf seiner Fähigkeit, die drei grundlegenden Säulen der Materialbearbeitung präzise und unabhängig zu steuern: Temperatur, Atmosphäre und Zeit. Dies macht ihn weniger zu einem einfachen Ofen als vielmehr zu einem konfigurierbaren wissenschaftlichen Instrument.

Die Kernsäulen der Vielseitigkeit

Die wahre Stärke von Vakuumrohröfen liegt in einer Reihe von Kernmerkmalen, die auf verschiedene Weisen kombiniert werden können, um eine große Vielfalt an Geräten zu schaffen, die auf spezifische wissenschaftliche und industrielle Prozesse zugeschnitten sind. Das Verständnis dieser Säulen zeigt, warum sie so anpassungsfähig sind.

Unerreichte Atmosphärenkontrolle

Ein entscheidendes Merkmal ist die Fähigkeit, hochspezifische, kontrollierte Umgebungen zu schaffen. Dabei geht es nicht nur ums Heizen; es geht darum, die chemische Umgebung zu steuern, in der das Erhitzen stattfindet.

Diese Kontrolle wird durch versiegelte Rohrkonstruktionen, robuste Endkappen und hochentwickelte Unterstützungssysteme erreicht. Diese ermöglichen Vakuumbedingungen bis zu 10⁻⁵ Torr und schaffen eine ultrareine Umgebung, frei von reaktiven Gasen wie Sauerstoff.

Darüber hinaus ermöglichen integrierte Gasmischsysteme die Einführung präziser Mischungen inerter (wie Argon) oder reaktiver Gase. Diese Fähigkeit ist entscheidend für Prozesse wie die chemische Gasphasenabscheidung (CVD) oder die Erzeugung spezifischer Nitrier- oder Aufkohlungseffekte auf der Materialoberfläche.

Präzise thermische Profilierung

Vakuumrohröfen bieten eine außergewöhnliche Kontrolle über den gesamten Heiz- und Kühlzyklus, bekannt als thermisches Profil. Dies geht weit über das bloße Erreichen einer Zieltemperatur hinaus.

Mehrzonenkonfigurationen sind ein wesentlicher Aspekt davon. Ein Ofen kann mehrere unabhängige Heizzonen entlang der Rohrlänge haben, was es dem Benutzer ermöglicht, einen stabilen Temperaturgradienten zu erzeugen. Dies ist für Prozesse wie das Kristallwachstum unerlässlich.

Fortschrittliche, vollständig programmierbare Steuerungen ermöglichen eine präzise Verwaltung von Heizraten, Haltezeiten bei bestimmten Temperaturen und Kühlraten. Funktionen wie schnelles Aufheizen sparen wertvolle Produktionszeit, während schnelle Abkühlfunktionen thermische Spannungen reduzieren und die Endqualität und Mikrostruktur des Materials verbessern können.

Anpassungsfähige physikalische Konfigurationen

Die Diversifizierung ist auch physisch. Diese Öfen sind so konzipiert, dass sie eine Reihe von Laborräumen und Verarbeitungsanforderungen abdecken, von der Kleinserienforschung bis zur Pilotproduktion.

Viele Modelle verfügen über kompakte Tischkonstruktionen, wodurch sie ideal für Forschungslabore sind, in denen der Platz begrenzt ist. Die Konstruktion verwendet oft langlebigen Edelstahl und korrosionsbeständige Materialien, um eine lange Lebensdauer zu gewährleisten, selbst bei der Verwendung reaktiver Gase.

Diese Kombination aus geringem Platzbedarf mit Hochtemperaturfähigkeit (bis zu 1800°C bei einigen Modellen) und fortschrittlicher Prozesskontrolle macht sie zu einem einzigartig leistungsstarken Werkzeug in einem kompakten Paket.

Die Kompromisse verstehen

Obwohl Vakuumrohröfen sehr vielseitig sind, sind sie keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Probengröße vs. Gleichmäßigkeit

Die primäre Einschränkung liegt im Namen: das Rohr. Die zylindrische Kammer schränkt die physikalischen Abmessungen der Probe ein. Während sie hervorragend für Wafer, Stäbe oder Pulver geeignet sind, sind sie ungeeignet für große, sperrige oder unregelmäßig geformte Komponenten, für die ein Kammerofen besser geeignet wäre.

Kosten vs. Leistungsfähigkeit

Es besteht ein direkter Zusammenhang zwischen Preis und Ausstattung. Ein einfacher Einzonenofen für einfaches Glühen ist relativ erschwinglich. Ein Mehrzonensystem mit Hochvakuumpumpen, Massendurchflussreglern für die Gasmischung und fortschrittlicher Datenprotokollierungssoftware stellt jedoch eine erhebliche Steigerung an Komplexität und Kosten dar.

Betriebliche Komplexität

Die Präzision, die diese Öfen so leistungsfähig macht, erfordert auch ein höheres Maß an Bedienkenntnissen. Das ordnungsgemäße Programmieren komplexer thermischer Profile, das Management von Gasflüssen und der Betrieb von Hochvakuumsystemen erfordern spezielle Schulungen und Fachkenntnisse, um sowohl Sicherheit als auch Prozesswiederholbarkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Konfiguration hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Glühen oder Sintern in kontrollierter Atmosphäre liegt: Ein Einzonenofen mit einfachem Gasfluss und einer Standard-Vakuumpumpe ist wahrscheinlich ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialsynthese liegt (z. B. CVD, Kristallwachstum): Sie benötigen einen Mehrzonenofen mit präzisen Gasmischsystemen und Hochvakuumfähigkeiten, um Gradienten und Reinheit zu steuern.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Qualitätskontrolle liegt: Priorisieren Sie Modelle mit schnellen Heiz-/Kühlzyklen und robuster Software für programmierbare Steuerung und detaillierte Datenprotokollierung.

Indem Sie diese Kernfähigkeiten und Kompromisse verstehen, können Sie einen Vakuumrohrofen auswählen, der als präzises und leistungsstarkes Werkzeug für Ihre spezifischen Materialverarbeitungsziele dient.

Zusammenfassungstabelle:

| Merkmal | Nutzen |

|---|---|

| Modulares Design | Ermöglicht kundenspezifische Konfigurationen für spezifische Prozesse |

| Atmosphärenkontrolle | Unterstützt Vakuum und Gasmischung für Reinheit und Reaktionen |

| Mehrzonenheizung | Ermöglicht Temperaturgradienten für fortgeschrittene Synthese |

| Programmierbare thermische Profile | Gewährleistet präzise Heiz- und Kühlzyklen |

| Kompakte Konfigurationen | Passt in verschiedene Laborumgebungen, von Forschung bis Produktion |

Entfalten Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuumrohröfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz und Ergebnisse bei der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse