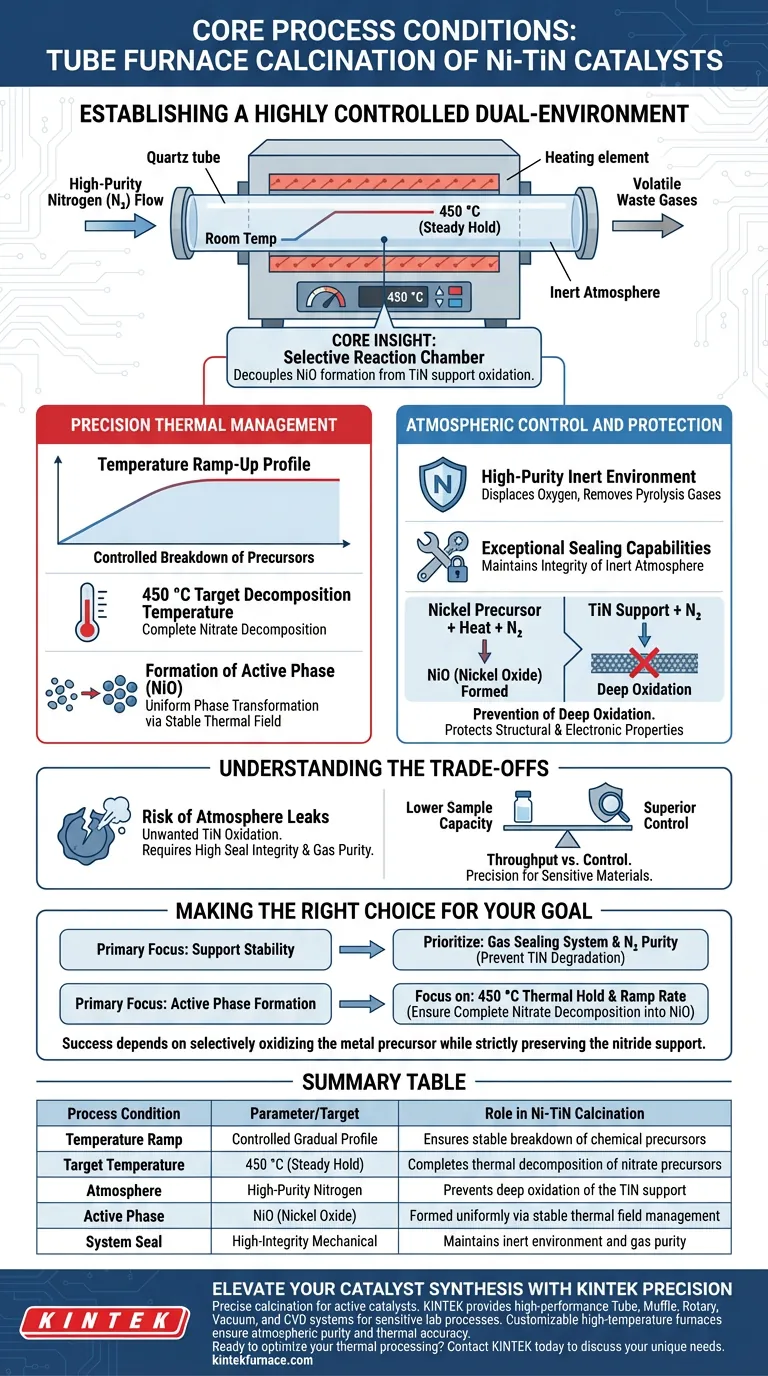

Ein Rohröfen etabliert eine hochkontrollierte Dualumgebung, die gekennzeichnet ist durch ein präzises Temperaturrampenprofil und eine hochreine Stickstoffatmosphäre. Bei der Kalzinierung von Ni-TiN-Katalysatoren, insbesondere bei Temperaturen um 450 °C, steuert dieses Gerät das empfindliche Gleichgewicht zwischen der thermischen Zersetzung von Nitratvorläufern und dem gleichzeitigen Schutz des Substrats vor unerwünschten chemischen Veränderungen.

Kernkenntnis: Der Rohröfen ist nicht nur eine Wärmequelle; er ist eine selektive Reaktionskammer. Seine Hauptfunktion in diesem Zusammenhang besteht darin, die Bildung der aktiven Nickeloxid (NiO)-Phase von der Oxidation des Trägers zu entkoppeln und sicherzustellen, dass das empfindliche Titannitrid (TiN) intakt bleibt.

Präzise Temperaturregelung

Kontrollierte Temperaturrampe

Der Rohröfen bietet ein spezifisches Temperaturrampenprofil anstelle einer plötzlichen Wärmeanwendung. Diese allmähliche Erhöhung ist entscheidend für den kontrollierten Abbau chemischer Vorläufer.

Zielzersetzungstemperatur

Bei Ni-TiN-Katalysatoren zielt der Prozess typischerweise auf eine konstante Halte temperatur von 450 °C ab. Bei diesem spezifischen thermischen Plateau stellt der Ofen die vollständige thermische Zersetzung der auf den Träger aufgebrachten Nitratvorläufer sicher.

Bildung der aktiven Phase

Diese Wärmebehandlung treibt die Umwandlung der Vorläufermaterialien in die gewünschte NiO (Nickeloxid)-Phase voran. Die Stabilität des Temperaturfeldes gewährleistet, dass diese Phasen transformation über die gesamte Katalysatorcharge hinweg gleichmäßig erfolgt.

Atmosphärenkontrolle und Schutz

Inerte Hochrein-Umgebung

Im Gegensatz zu Muffelöfen an offener Luft verwendet ein Rohröfen einen kontinuierlichen Fluss von hochreinem Stickstoff. Dies schafft eine inerte Umgebung, die Sauerstoff effektiv verdrängt und flüchtige Abgase, die während der Pyrolyse entstehen, entfernt.

Abdichtungsfähigkeiten

Das physikalische Design des Rohröfens ermöglicht eine außergewöhnliche Abdichtung. Dieses mechanische Merkmal ist entscheidend für die Aufrechterhaltung der Integrität der inerten Atmosphäre während des gesamten Kalzinierungsprozesses.

Verhinderung tiefer Oxidation

Die wichtigste Rolle der Stickstoffatmosphäre ist der Schutz des TiN (Titannitrid)-Trägers. Während der Nickelvorläufer zu NiO oxidieren muss, darf der TiN-Träger keine tiefe Oxidation erfahren, die seine strukturellen und elektronischen Eigenschaften verschlechtern würde.

Abwägungen verstehen

Das Risiko von Atmosphärenlecks

Der Erfolg dieses Prozesses hängt vollständig von der Integrität der Rohrdichtung und der Reinheit des Stickstoffgases ab. Selbst geringfügige Lecks oder Verunreinigungen in der Gasleitung können Sauerstoff einführen, was zur unerwünschten Oxidation des TiN-Trägers führt und den Katalysator unwirksam macht.

Durchsatz vs. Kontrolle

Während ein Rohröfen im Vergleich zu einem Muffelofen eine überlegene atmosphärische Kontrolle bietet, hat er oft eine geringere Probenkapazität. Sie tauschen die Fähigkeit, große Mengen zu verarbeiten, gegen die Präzision, die zum Schutz empfindlicher Materialien wie Nitride erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Ni-TiN-Katalysators zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Trägerstabilität liegt: Priorisieren Sie die Integrität des Gasabdichtungssystems und die Stickstoffreinheit, um den Abbau der TiN-Phase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Bildung der aktiven Phase liegt: Konzentrieren Sie sich auf die Präzision der 450 °C thermischen Halte- und Rampenrate, um die vollständige Zersetzung von Nitrat zu NiO sicherzustellen.

Der Erfolg bei der Kalzinierung von Ni-TiN hängt von der Verwendung des Rohröfens ab, um den Metallvorläufer selektiv zu oxidieren und gleichzeitig den Nitridträger strikt zu erhalten.

Zusammenfassungstabelle:

| Prozessbedingung | Parameter/Ziel | Rolle bei der Ni-TiN-Kalzinierung |

|---|---|---|

| Temperaturrampe | Kontrolliertes graduelles Profil | Sorgt für stabilen Abbau chemischer Vorläufer |

| Zieltemperatur | 450 °C (konstante Haltezeit) | Vollendet die thermische Zersetzung von Nitratvorläufern |

| Atmosphäre | Hochreiner Stickstoff | Verhindert tiefe Oxidation des TiN-Trägers |

| Aktive Phase | NiO (Nickeloxid) | Gleichmäßig gebildet durch stabiles thermisches Feldmanagement |

| Systemdichtung | Mechanisch hochintegritativ | Aufrechterhaltung der inerten Umgebung und Gasreinheit |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Präzise Kalzinierung ist der Unterschied zwischen einem aktiven Katalysator und einem abgebauten Träger. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die empfindlichsten Laborprozesse zugeschnitten sind.

Ob Sie Ni-TiN-Katalysatoren oder fortschrittliche Nitride entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die atmosphärische Reinheit und thermische Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie stellt die Einspritzsonde in einem Fallrohr-Ofen eine hohe Heizrate sicher? Simulieren Sie industrielle Pyrolyse fachmännisch

- Wie trägt ein manueller Laborheber zur Prozesspräzision in Split-Rohröfen bei? Perfekte Ausrichtung erreichen

- Was ist das Funktionsprinzip eines vertikalen Rohrofen mit Wirbelschicht? Erreichen Sie eine überlegene Wärmebehandlungseffizienz

- Welche Branchen verwenden typischerweise vertikale Rohröfen? Schlüsselanwendungen in Materialwissenschaft, Nanotechnologie und mehr

- Was sind die wesentlichen funktionalen Anforderungen an einen Rohröfen, der im Aktivkohleaktivierungsprozess aus Biomasse eingesetzt wird?

- Was ist ein vertikaler Rohrofen mit Fließbette?

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Was sind die Anwendungsbereiche eines 70-mm-Rohrofens? Präzise Erwärmung für Materialwissenschaften und mehr