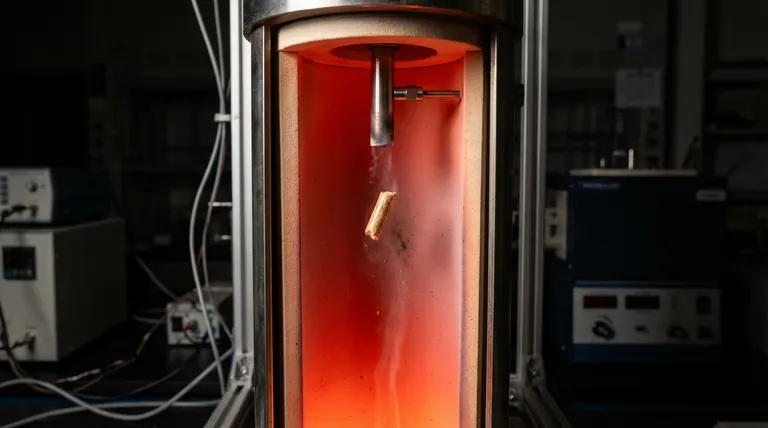

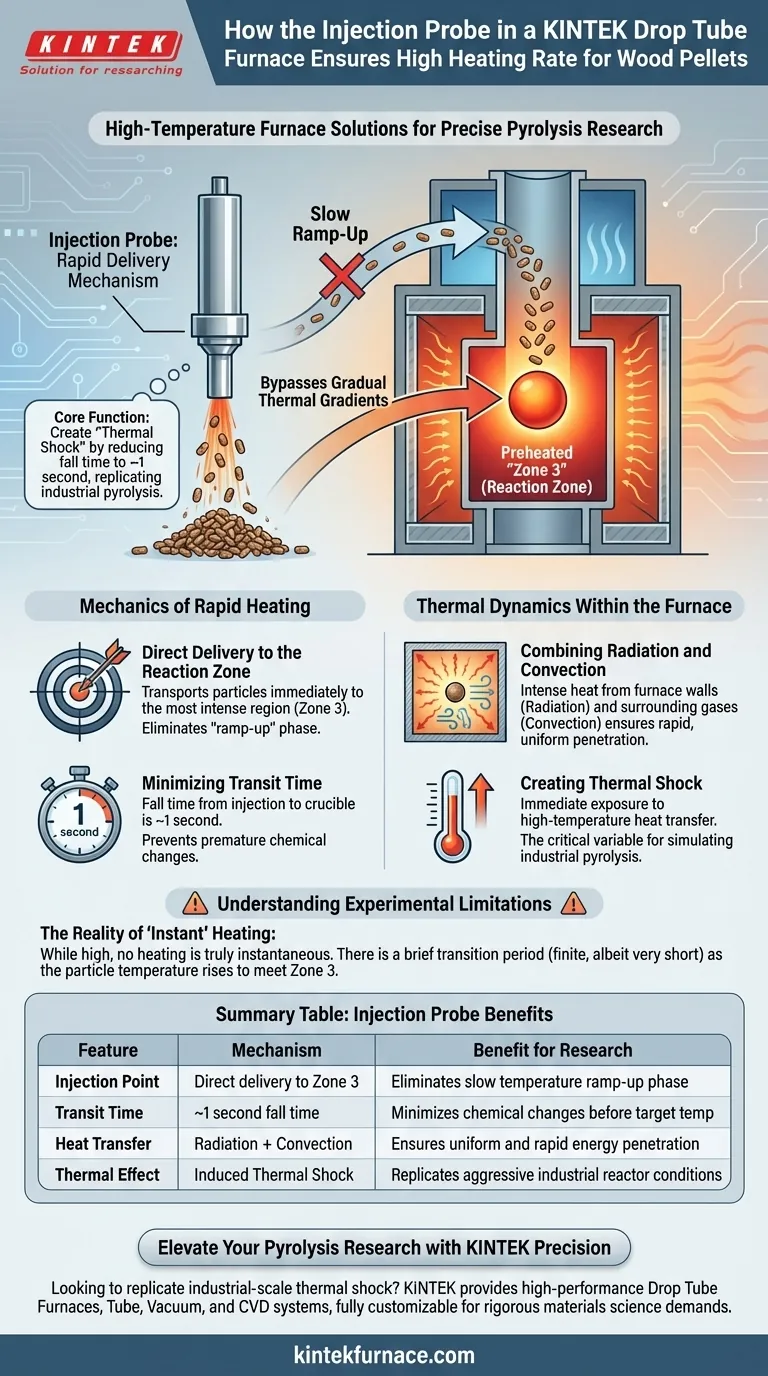

Die Einspritzsonde fungiert als schneller Zufuhrmechanismus, der die allmählichen Temperaturgradienten umgeht, die typischerweise in statischen Ofenanordnungen zu finden sind. Durch die Einführung von Holzpellets direkt von oben in den Ofen in eine vorgewärmte „Zone 3“ stellt die Sonde sicher, dass das Material fast augenblicklich den Spitzentemperaturen ausgesetzt wird, anstatt sich langsam zu erwärmen, wenn es in das Gerät eingeführt wird.

Die Kernfunktion der Einspritzsonde besteht darin, einen „thermischen Schock“ zu erzeugen, indem die Fallzeit des Partikels auf etwa eine Sekunde reduziert wird. Dies repliziert die aggressiven Heizbedingungen der industriellen Pyrolyse, die durch langsame Einführung von Brennstoff in eine heiße Zone nicht simuliert werden kann.

Die Mechanik der schnellen Erwärmung

Direkte Zuführung zur Reaktionszone

Die Einspritzsonde ist so konzipiert, dass sie Partikel sofort in die intensivste Region des Ofens transportiert.

Anstatt dass die Holzpellets durch kühlere Eintrittszonen wandern, liefert die Sonde sie direkt in Zone 3, die vorgewärmte Hochtemperatur-Reaktionszone. Diese präzise Positionierung eliminiert die „Aufheizphase“, die in Standardreaktoren oft experimentelle Daten verfälscht.

Minimierung der Transitzeit

Um eine hohe Heizrate zu erzielen, muss die Dauer der Exposition des Partikels gegenüber Zwischen-Temperaturen vernachlässigbar sein.

Das Design ermöglicht eine Fallzeit vom Einspritzpunkt bis zum Tiegel von etwa 1 Sekunde. Dieses extrem kurze Transitfenster verhindert, dass der Pellet signifikante chemische Veränderungen durchläuft, bevor er die Zielreaktionstemperatur erreicht.

Thermische Dynamik im Ofen

Kombination von Strahlung und Konvektion

Sobald die Sonde das Pellet in die Reaktionszone freigibt, nutzt der Ofen gleichzeitig zwei Wärmeübertragungsmodi.

Die Partikel werden intensiver Strahlung von den Ofenwänden und Konvektion von den umgebenden Gasen ausgesetzt. Diese duale Heizung sorgt dafür, dass die thermische Energie schnell und gleichmäßig in das Holzpellet eindringt.

Erzeugung eines thermischen Schocks

Die Kombination aus schneller Positionierung und sofortiger Exposition gegenüber Hochtemperatur-Wärmeübertragung führt zu einem thermischen Schock.

Dies ist die entscheidende Variable für gültige Experimente. Sie simuliert effektiv die tatsächliche Pyrolyse-Umgebung in großtechnischen Industrieöfen, in denen Brennstoff direkt in massive Feuerbälle oder Wirbelschichtreaktoren eingespritzt wird.

Verständnis experimenteller Einschränkungen

Die Realität der „sofortigen“ Erwärmung

Obwohl die Einspritzsonde eine hohe Heizrate erzeugt, ist es wichtig zu erkennen, dass keine Erwärmung wirklich augenblicklich ist.

Selbst bei einer Fallzeit von 1 Sekunde gibt es eine kurze Übergangszeit. Forscher müssen anerkennen, dass es trotz der engen Nachahmung industrieller Schocks eine endliche (wenn auch sehr kurze) Periode gibt, in der die Partikeltemperatur ansteigt, um die Umgebungstemperatur von Zone 3 zu erreichen.

Die richtige Wahl für Ihre Forschung treffen

Wenn Sie prüfen, ob ein Fallrohr-Ofen mit Einspritzsonde für Ihre Arbeit geeignet ist, berücksichtigen Sie Ihre spezifischen experimentellen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Pyrolyse liegt: Die Einspritzsonde ist unerlässlich, da sie den thermischen Schock und die schnelle Zersetzung nachahmt, die in kommerziellen Reaktoren zu finden sind.

- Wenn Ihr Hauptaugenmerk auf langsamer Verbrennung oder Torrefizierung liegt: Diese Anordnung kann zu aggressiv sein, da die hohe Heizrate die allmählichen Trocknungs- und Erwärmungsphasen umgeht, die für diese Prozesse relevant sind.

Die Einspritzsonde fungiert effektiv als kinetischer Schalter, der es Ihnen ermöglicht, die thermische Trägheit zu umgehen und die Physik energiereicher Reaktionen zu erfassen.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen für die Forschung |

|---|---|---|

| Einspritzpunkt | Direkte Zuführung zu Zone 3 | Eliminiert die langsame Aufheizphase |

| Transitzeit | ~1 Sekunde Fallzeit | Minimiert chemische Veränderungen vor Zieltemperatur |

| Wärmeübertragung | Strahlung + Konvektion | Gewährleistet gleichmäßige und schnelle Energiepenetration |

| Thermischer Effekt | Induzierter thermischer Schock | Replikiert aggressive Bedingungen in industriellen Reaktoren |

Verbessern Sie Ihre Pyrolyse-Forschung mit KINTEK Precision

Möchten Sie industriellen thermischen Schock im Labormaßstab nachahmen? KINTEK bietet Hochleistungs-Fallrohr-Öfen, Rohr-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der modernen Materialwissenschaft gerecht werden.

Gestützt auf exzellente F&E und Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar, um sicherzustellen, dass Ihre Holzpellet- oder Brennstoffanalysen präzise und skalierbar sind. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten Einspritzsonden und anpassbaren Ofenlösungen Ihre experimentellen Durchbrüche beschleunigen können.

Visuelle Anleitung

Referenzen

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Sinterung von Al-Si-Legierungen? Optimieren Sie Ihre selbstschmierenden Materialien

- Welche Rolle spielt ein Drei-Zonen-Rohröfen bei der Synthese von Einkristall-V2O5-Nanosheets? Experten-Einblicke

- Welche Rolle spielt eine Röhrenofen bei der Bewertung modifizierter Birnessit-Katalysatoren? Optimierung der VOC-Abbauaktivität

- Was sind die Vorteile eines Rohrofens? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Welche Arten von Gasen können in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihren Prozess mit der richtigen Atmosphäre

- Wie benutzt man einen Rohrofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Wie funktioniert ein Vakuumröhrenofen bei der Nachbearbeitung von Ti6Al4V? Optimierung der Ergebnisse der additiven Fertigung

- Wie erreicht ein Hochtemperatur-Doppelrohr-Ofen eine präzise Temperaturregelung? Optimieren Sie Ihre Biokohleproduktion