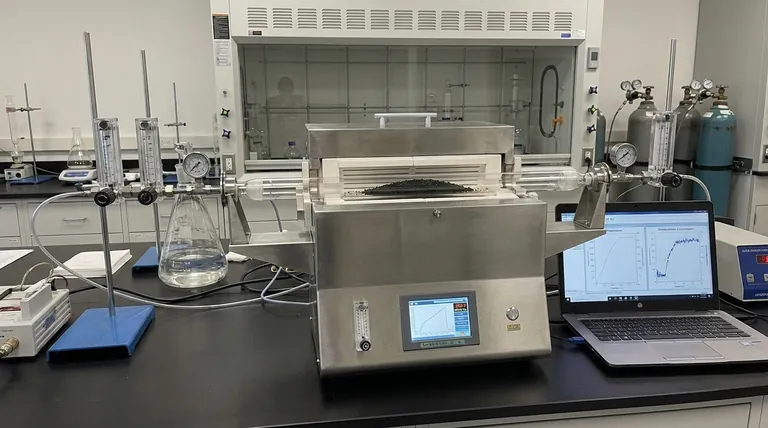

Ein Röhrenofen dient als thermisches Kontrollzentrum für das Festbettreaktorsystem. Im Zusammenhang mit der Bewertung modifizierter Birnessit-Katalysatoren bietet er die präzise, einstellbare Heizumgebung, die zur Simulation industrieller Bedingungen erforderlich ist. Dies ermöglicht es Forschern, systematisch zu messen, wie effektiv der Katalysator Dimethylamin-Gas über ein Spektrum von Temperaturen, typischerweise von 50°C bis 600°C, abbaut.

Kernbotschaft Der Röhrenofen ist nicht nur eine Wärmequelle; er ist die Variable, die den Aufbau eines Leistungsprofils ermöglicht. Durch die strenge Kontrolle der thermischen Umgebung ermöglicht er die Identifizierung des spezifischen „Reaktionsfensters“, in dem der Katalysator die maximale Effizienz bei der Behandlung flüchtiger organischer Verbindungen (VOCs) erreicht.

Die Mechanik der Leistungsbewertung

Einrichtung der Reaktionsumgebung

Zur Bewertung der Abbauaktivität wird der modifizierte Birnessit-Katalysator in einen Festbettreaktor geladen, der dann in den Röhrenofen gestellt wird.

Der Ofen fungiert als externe „Antriebskraft“, die die Temperatur des Reaktors auf spezifische Sollwerte bringt. Dies stellt sicher, dass der Katalysator einem gleichmäßigen Wärmefeld ausgesetzt ist, was für die Gewinnung reproduzierbarer Daten zur Gasumwandlung entscheidend ist.

Simulation industrieller VOC-Bedingungen

Dimethylamin ist eine flüchtige organische Verbindung (VOC), die in industriellen Anlagen oft thermische Unterstützung benötigt, um effizient abgebaut zu werden.

Der Röhrenofen ermöglicht es Forschern, diese realen Abgasbedingungen in einer kontrollierten Laborumgebung zu replizieren. Durch die Nachahmung der Wärmeniveaus in industriellen Behandlungsanlagen werden die gesammelten Daten vorhersagbar dafür, wie der Katalysator bei tatsächlicher Anwendung abschneiden wird.

Bestimmung des optimalen Betriebsbereichs

Systematische Temperaturprofilierung

Der Hauptnutzen des Röhrenofens bei dieser Bewertung ist seine Fähigkeit, die Temperatur schrittweise anzupassen.

Forscher testen nicht bei einer einzigen Temperatur; sie messen die Dimethylamin-Umwandlungsraten in verschiedenen Intervallen (z. B. von 100°C bis 400°C). Die Präzision des Ofens stellt sicher, dass jeder Messpunkt einen stabilen thermischen Zustand darstellt.

Identifizierung der katalytischen Effizienz

Durch die Korrelation der Ofentemperatur mit der Analyse des Abgases können Forscher die „Zündtemperatur“ identifizieren – den Punkt, an dem die katalytische Reaktion selbsterhaltend oder hocheffizient wird.

Dieser Prozess deckt das optimale Temperaturband für den modifizierten Birnessit auf und leitet Empfehlungen für einen energieeffizienten industriellen Betrieb.

Verständnis der Kompromisse

Externe vs. interne Temperatur

Während der Röhrenofen die externe Temperatur des Reaktors steuert, misst er nicht direkt die Temperatur im Katalysatorbett.

Wenn der Abbau von Dimethylamin stark exotherm (wärmefreisetzend) ist, kann die interne Temperatur die Einstellung des Ofens überschreiten. Forscher müssen sich dieser potenziellen Diskrepanz bewusst sein, um eine Überschätzung der für die Reaktion erforderlichen externen Wärme zu vermeiden.

Zeit für thermische Stabilisierung

Röhrenöfen haben eine erhebliche thermische Masse und ändern ihre Temperatur nicht sofort.

Bei der Bewertung der Aktivität bei verschiedenen Temperaturpunkten muss in jeder Phase ausreichend „Haltezeit“ eingeplant werden. Ein überstürztes Hochfahren der Temperatur kann zu transienten Daten führen, die die stationäre Leistung des Katalysators nicht genau widerspiegeln.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie einen Katalysator für eine bestimmte Fabrik optimieren oder allgemeine Materialeigenschaften erforschen, die Art und Weise, wie Sie den Ofen nutzen, ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf industrieller Anwendung liegt: Priorisieren Sie Stabilitätstests bei bestimmten Temperaturen (z. B. 250°C) über lange Zeiträume, um sicherzustellen, dass der Katalysator unter konstanter Hitze nicht über die Zeit abgebaut wird.

- Wenn Ihr Hauptaugenmerk auf akademischer Charakterisierung liegt: Nutzen Sie den vollen Bereich von 50-600°C mit kleinen Temperaturinkrementen, um die präzise kinetische Kurve und die Aktivierungsenergie des Materials abzubilden.

Die Präzision Ihrer thermischen Kontrolle bestimmt direkt die Zuverlässigkeit Ihrer katalytischen Daten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Katalysatorbewertung |

|---|---|

| Temperaturbereich | Typischerweise 50°C bis 600°C für VOC-Simulation |

| Thermische Stabilität | Gewährleistet gleichmäßige Erwärmung für reproduzierbare Daten zur Gasumwandlung |

| Reaktionsprofilierung | Ermöglicht die Identifizierung der „Zündtemperatur“ und kinetischer Kurven |

| Industrielle Simulation | Replikation realer Abgasbedingungen im Labormaßstab |

| Systemintegration | Dient als thermisches Zentrum für Festbettreaktorsysteme |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Hochleistungs-Katalysatorbewertungen erfordern kompromisslose thermische Kontrolle. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Labor- oder industriellen Hochtemperaturanforderungen zu erfüllen.

Ob Sie kinetische Kurven für Birnessit-Katalysatoren abbilden oder VOC-Behandlungslösungen skalieren, unsere Präzisionsfertigung stellt sicher, dass Ihre Daten zuverlässig und Ihre Ergebnisse reproduzierbar sind. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Wei Jia, Mengnan Yu. Study on the activity of doped metal-modified water-sodium- manganese ore catalyst to catalyze the degradation of dimethylamine. DOI: 10.21203/rs.3.rs-7291479/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Schutzrohr-Ofen mit Schutzgasatmosphäre beim Härten von HSS mit hohem Vanadiumgehalt? Präzisionshärte erzielen

- Warum wird ein Hochtemperatur-Rohrofen für die SNCB-Herstellung verwendet? Optimierung der Synthese von stickstoffdotiertem porösem Kohlenstoff

- Was sind die typischen physikalischen und Leistungs-Spezifikationen für Laborrohröfen? Ein Leitfaden zu den wichtigsten Spezifikationen

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Warum ist die Temperaturregelung von Röhrenöfen für wasserfreie Seltenerdhalogenidpulver entscheidend? Präzise Synthese erreichen

- Welche kritischen Prozessbedingungen bietet ein horizontaler Diffusionsrohrofen? Beherrschen Sie die Silizidbildung noch heute

- Was ist die Notwendigkeit der Verwendung von hochreinem Argon (Ar) Gas in einem Röhrenofen für die Schwefelung von Sb?

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung