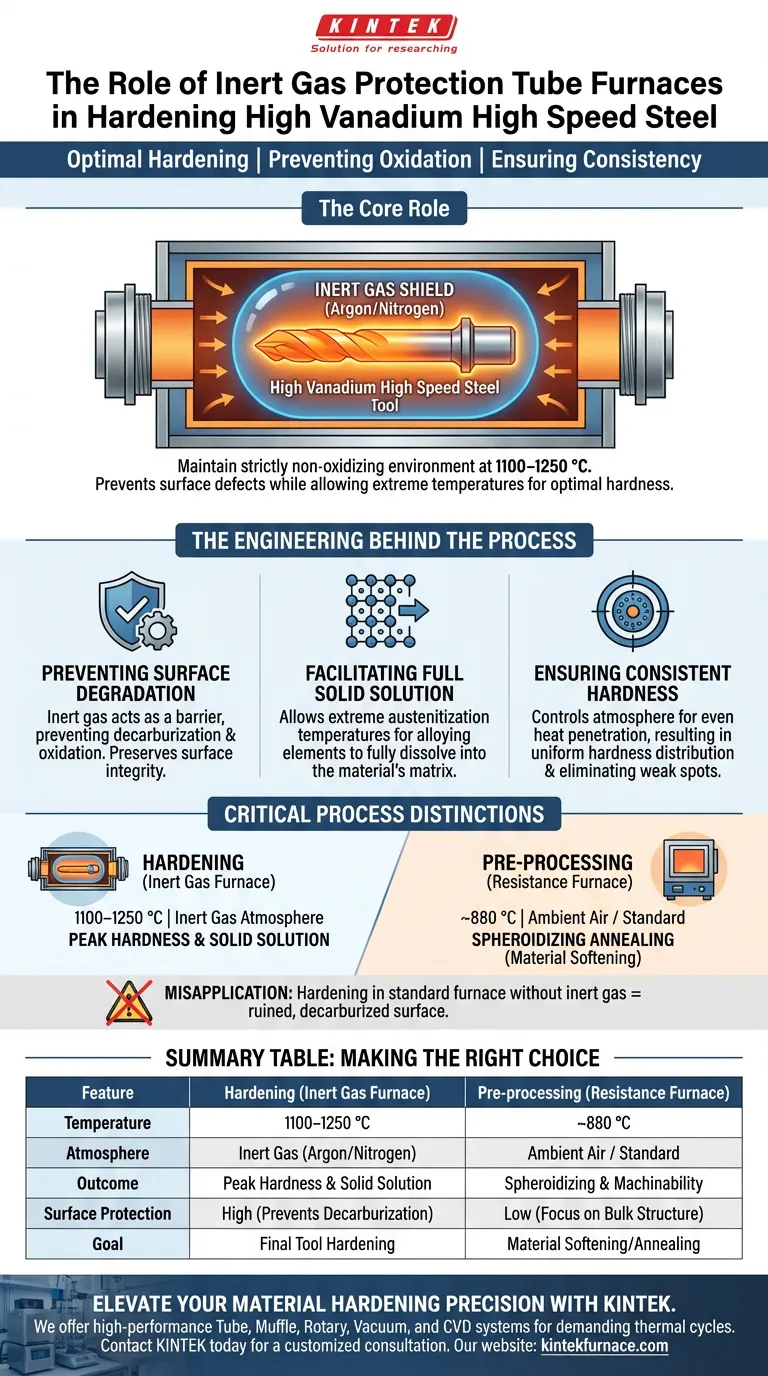

Die Hauptaufgabe eines Schutzrohr-Ofens mit Schutzgasatmosphäre besteht darin, während der Hochtemperatur-Härtephase von Schnellarbeitsstahl mit hohem Vanadiumgehalt eine streng nicht-oxidierende Umgebung aufrechtzuerhalten. Durch die Einleitung von inaktiven Gasen während des Austenitisierungsprozesses (typischerweise zwischen 1100–1250 °C) schafft der Ofen eine Abschirmung, die Oberflächenfehler verhindert und es dem Material ermöglicht, die extremen Temperaturen zu erreichen, die für eine optimale Härte erforderlich sind.

Schnellarbeitsstahl mit hohem Vanadiumgehalt benötigt intensive Hitze, um sein Härtepotenzial freizusetzen, was ihn äußerst anfällig für atmosphärische Reaktionen macht. Der Schutzgasofen schirmt das Material von Sauerstoff ab und stellt sicher, dass der Stahl seine Spitzenhärte erreicht, ohne Oberflächenschäden zu erleiden.

Die Technik hinter dem Prozess

Verhinderung von Oberflächenschäden

Die unmittelbarste Funktion der Schutzgasatmosphäre ist die Verhinderung von Oberflächenentkohlung und Oxidation.

Bei den erforderlichen Härtetemperaturen von 1100–1250 °C reagiert ungeschützter Stahl aggressiv mit Sauerstoff. Diese Reaktion entzieht der Oberfläche Kohlenstoff (Entkohlung) und hinterlässt eine weiche äußere Schicht, die die Wirksamkeit des Werkzeugs beeinträchtigt. Das Schutzgas wirkt als Barriere, neutralisiert diese Bedrohung und bewahrt die Oberflächenintegrität.

Ermöglichung vollständiger Festkörperlösung

Um die charakteristische Härte von Schnellarbeitsstahl mit hohem Vanadiumgehalt zu erreichen, müssen die Legierungselemente vollständig in die Matrix des Materials gelöst werden.

Dieser Prozess, bekannt als Festkörperlösung, erfordert die oben genannten hohen Austenitisierungstemperaturen. Der Schutzgasofen ermöglicht es den Bedienern, den Stahl ohne Angst vor Beschädigung der Oberflächenchemie des Materials für die erforderliche Dauer bei diesen extremen Temperaturen zu halten.

Gewährleistung einer gleichmäßigen Härte

Das ultimative Ziel der Verwendung dieser speziellen Ausrüstung ist die Gleichmäßigkeit.

Durch die Kontrolle der Atmosphäre stellt der Ofen sicher, dass die Wärmebehandlung gleichmäßig eindringt und den Stahl chemisch wie beabsichtigt beeinflusst. Dies führt nach dem Abschrecken zu einer gleichmäßigen Härteverteilung und eliminiert Schwachstellen, die zu Werkzeugversagen führen könnten.

Wichtige Prozessunterschiede

Es ist wichtig, zwischen Öfen für das Härten und denen für die Vorbereitung (Glühen) zu unterscheiden.

Härte- vs. Glühumgebungen

Während der Schutzgasofen für die Hochtemperatur-Härtephase unerlässlich ist, erfüllen andere Geräte wie periodische Widerstandsöfen einen anderen Zweck.

Widerstandsöfen werden typischerweise bei niedrigeren Temperaturen (ca. 880 °C) zum sphäroidisierenden Glühen verwendet. Dieser Prozess macht das Material weicher, um die Bearbeitbarkeit zu verbessern und die Mikrostruktur für das anschließende Härten im Schutzgasofen vorzubereiten.

Die Folgen einer Fehlverwendung

Der Versuch, Schnellarbeitsstahl mit hohem Vanadiumgehalt in einem Standard-Widerstands-Ofen ohne Schutzgasatmosphäre zu härten, ist ein häufiger Fehler.

Während ein Standardofen die Temperatur erreichen kann, kann er die Atmosphäre nicht kontrollieren. Dies würde zu einem Werkzeug führen, das technisch intern "gehärtet" ist, aber eine ruinierte, entkohlte Oberfläche hat, die übermäßiges Schleifen erfordert, um sie zu beheben.

Die richtige Wahl für Ihr Ziel treffen

Um mit Schnellarbeitsstahl mit hohem Vanadiumgehalt Hochleistungsergebnisse zu erzielen, müssen Sie die Ausrüstung an die spezifische Wärmebehandlungsphase anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Härten (Austenitisieren) liegt: Sie müssen einen Schutzrohr-Ofen mit Schutzgasatmosphäre verwenden, um 1100–1250 °C zu erreichen, ohne Entkohlung oder Oxidation zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Vorverarbeitung (Glühen) liegt: Ein periodischer Widerstands-Ofen ist ausreichend, um das Material bei 880 °C zu halten, um Karbide zu sphäroidisieren und die Bearbeitbarkeit zu verbessern.

Der Erfolg liegt in der Verwendung der Schutzgasatmosphäre, um die Vorteile hoher Hitze von den Schäden der Oxidation zu entkoppeln.

Zusammenfassungstabelle:

| Merkmal | Härten (Schutzgasofen) | Vorverarbeitung (Widerstands-Ofen) |

|---|---|---|

| Temperaturbereich | 1100–1250 °C | ~880 °C |

| Primäre Atmosphäre | Schutzgas (Argon/Stickstoff) | Umgebungsluft / Standard |

| Wichtigstes Ergebnis | Spitzenhärte & Festkörperlösung | Sphäroidisierung & Bearbeitbarkeit |

| Oberflächenschutz | Hoch (verhindert Entkohlung) | Niedrig (Fokus auf Bulk-Struktur) |

| Hauptziel | Endgültiges Werkzeughärten | Materialerweichung/Glühen |

Verbessern Sie die Präzision Ihrer Materialhärtung mit KINTEK

Kompromittieren Sie nicht die Oberflächenintegrität Ihres Schnellarbeitsstahls mit hohem Vanadiumgehalt. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Zyklen ausgelegt sind. Egal, ob Sie Standard-Laborgeräte oder einen kundenspezifischen Hochtemperatur-Ofen benötigen, unsere Lösungen gewährleisten konsistente, oxidationsfreie Ergebnisse für Ihre einzigartigen Forschungs- und Produktionsanforderungen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung und lassen Sie unsere Experten Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen.

Visuelle Anleitung

Referenzen

- Yujie Wang, Haochun Xia. Investigation on microstructure, mechanical properties, and tribological behaviors of spray-formed high-vanadium high-speed steel after heat treatment. DOI: 10.1007/s44251-024-00061-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Wie erreicht ein vertikaler Rohrofen Energieeffizienz? Wichtige Konstruktionsmerkmale für niedrigere Energiekosten

- Was ist der Zweck der Verwendung von hochreinen Quarzrohren und Vakuumversiegelung für die Herstellung von Cu13Se52Bi35-Legierungen?

- Wie ermöglicht ein Laborrohrrohrofen die Sulfidierung von Co3O4@CNT? Geheimnisse der fortschrittlichen Synthese

- Was sind die Hauptmerkmale von Hochtemperatur-Rohröfen? Präzision für die Materialwissenschaft erschließen

- Welche Materialien werden für die Rohrkammer in Muffelöfen verwendet? Wählen Sie das richtige Rohr für die Hochtemperaturanforderungen Ihres Labors

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Was ist die Funktion eines Labor-Vakuumrohr-Ofens bei der Lösungsglühung von Inconel X-750? Erzielung reiner Mikrostrukturen