Im Kern zeichnen sich Hochtemperatur-Rohröfen aus durch ihre Fähigkeit, extreme Temperaturen (oft bis zu 1800 °C) zu erreichen, ihre präzise Steuerung des Heizprofils und ihre Fähigkeit, eine spezifische interne Atmosphäre aufrechtzuerhalten. Diese drei Fähigkeiten – Hitze, Steuerung und Atmosphäre – wirken zusammen, um eine hochgradig reproduzierbare Umgebung für die Verarbeitung fortschrittlicher Materialien zu schaffen.

Während hohe Hitze das offensichtlichste Merkmal ist, liegt der wahre Wert eines modernen Rohrofens in seiner Fähigkeit, eine stabile, gleichmäßige und präzise gesteuerte Mikro-Umgebung zu schaffen. Dies verwandelt ihn von einem einfachen Ofen in ein unverzichtbares Instrument für Materialwissenschaft, Chemie und Ingenieurwesen.

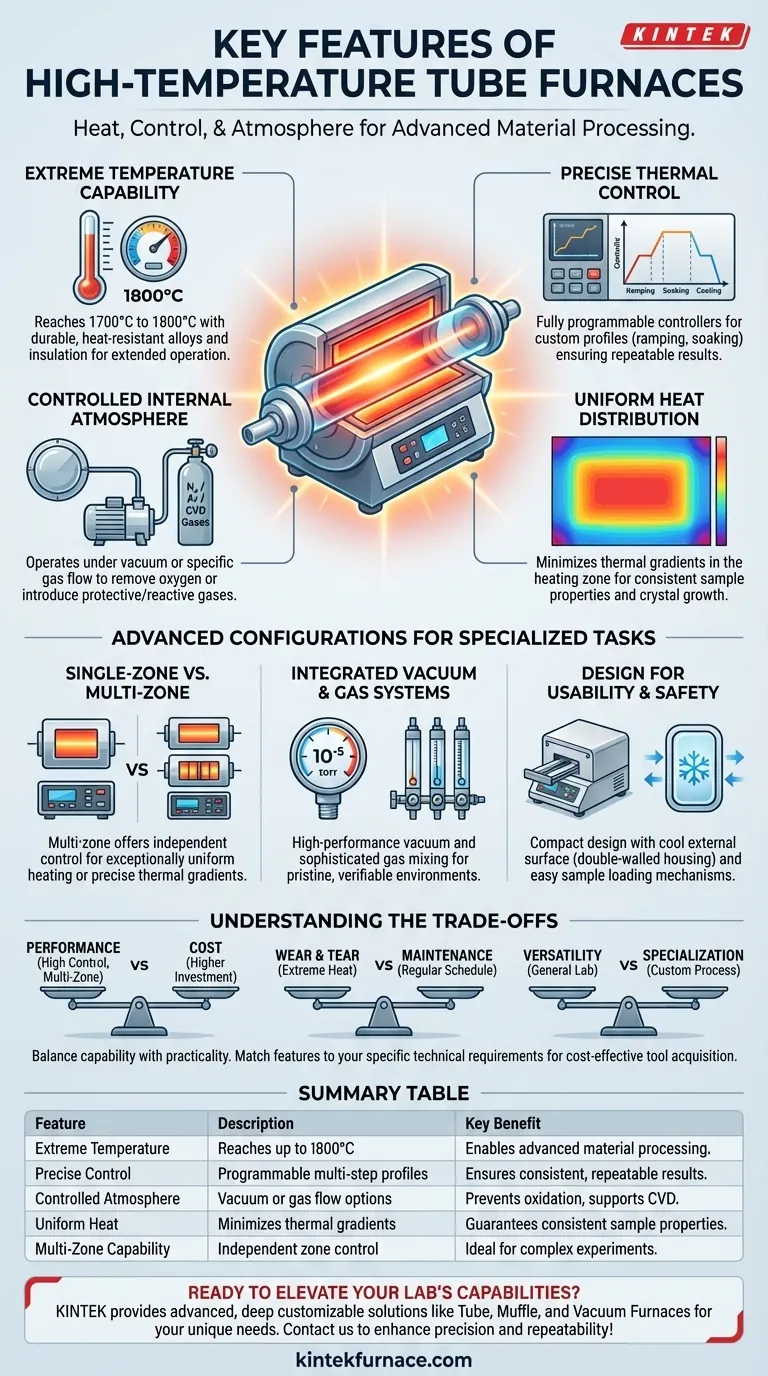

Die Kernsäulen eines Rohrofens

Jede Funktion eines Rohrofens ist darauf ausgelegt, Kontrolle und Wiederholbarkeit für empfindliche thermische Prozesse zu gewährleisten. Diese Fähigkeiten sind die Grundlage seiner Nützlichkeit in Forschung und Produktion.

Extreme Temperaturfähigkeit

Hochtemperatur-Rohröfen sind für den Betrieb bei Temperaturen ausgelegt, die Standardgeräte beeinträchtigen würden, wobei die Höchstwerte oft 1700 °C bis 1800 °C erreichen.

Diese Leistung wird durch eine robuste Konstruktion aus hitzebeständigen Legierungen und spezieller Isolierung erreicht. Das Design stellt sicher, dass der Ofen diese Temperaturen nicht nur erreichen, sondern auch über längere Zeiträume aufrechterhalten kann.

Präzise Temperaturregelung

Moderne Öfen verwenden vollständig programmierbare digitale Steuerungen. Diese ermöglichen es den Bedienern, mehrstufige thermische Profile zu entwerfen, die spezifische Aufheizraten (Ramping), Haltezeiten bei Zieltemperaturen (Soaking) und kontrollierte Abkühlung umfassen.

Dieses Maß an Präzision ist entscheidend für Prozesse wie Glühen und Sintern, bei denen die thermische Vorgeschichte des Materials direkt dessen Endprodukteigenschaften bestimmt. Eine hohe Genauigkeit gewährleistet, dass die Ergebnisse konsistent und wiederholbar sind.

Eine kontrollierte Innenatmosphäre

Ein Schlüsselmerkmal ist die Fähigkeit, unter Vakuum oder mit einem spezifischen Gasfluss zu arbeiten. Versiegelte Endkappen und vakuumtaugliche Komponenten ermöglichen es Benutzern, das Prozessrohr zu evakuieren, um Sauerstoff und andere reaktive Gase zu entfernen.

Anschließend können Inertgase wie Stickstoff oder Argon eingeleitet werden, um eine Schutzatmosphäre zu schaffen und die Oxidation der Probe zu verhindern. Für Prozesse wie die chemische Gasphasenabscheidung (CVD) können spezifische reaktive Gase präzise gemischt und eingeleitet werden.

Gleichmäßige Wärmeverteilung

Das Erreichen einer gleichmäßigen Temperaturzone über die Länge der Probe ist für Qualitätsergebnisse unabdingbar. Öfen sind so konzipiert, dass Hot Spots und thermische Gradienten innerhalb der zentralen Heizzone minimiert werden.

Diese Gleichmäßigkeit stellt sicher, dass die gesamte Probe genau den gleichen thermischen Prozess durchläuft, was für konsistente Materialeigenschaften, Kristallwachstum und Beschichtungsabscheidung unerlässlich ist.

Fortgeschrittene Konfigurationen für Spezialaufgaben

Neben den Kernfunktionen können viele Öfen mit speziellen Optionen konfiguriert werden, die sie für sehr spezifische Anwendungen maßschneidern und sie von einem Allzweckwerkzeug zu einem hochoptimierten Instrument machen.

Ein-Zonen- vs. Mehr-Zonen-Öfen

Während ein Ein-Zonen-Ofen einen Satz Heizelemente und einen Regler besitzt, verfügen fortschrittlichere Modelle über zwei oder mehr Heizzonen.

Jede Zone in einem Mehr-Zonen-Ofen kann unabhängig gesteuert werden. Dies kann verwendet werden, um eine außergewöhnlich gleichmäßige und stabile Heißzone in der Mitte zu erzeugen oder absichtlich einen präzisen Temperaturgradienten entlang des Rohrs für Transportexperimente einzurichten.

Integrierte Vakuum- und Gassysteme

Für Anwendungen, die makellose Umgebungen erfordern, können Öfen mit Hochleistungs-Vakuumsystemen ausgestattet werden, die Drücke von bis zu 10⁻⁵ Torr erreichen können.

Sie können auch hochentwickelte Gasmischsysteme und Datenprotokollierungssoftware integrieren, die dem Benutzer die vollständige Kontrolle und eine überprüfbare Aufzeichnung der atmosphärischen Bedingungen während des gesamten Prozesses ermöglichen.

Design für Benutzerfreundlichkeit und Sicherheit

Viele moderne Öfen verfügen über ein kompaktes Tischdesign. Einige sind mit einem Gleit- oder Scharniermechanismus ausgestattet, der es ermöglicht, das Rohr aus der Heizkammer zu bewegen, um eine schnelle Abkühlung und ein leichteres Be- oder Entladen der Proben zu ermöglichen.

Sicherheit ist ebenfalls von größter Bedeutung. Ein doppelwandiges Gehäuse mit interner Luftkühlung hält die äußere Oberflächentemperatur niedrig, selbst wenn der Ofen mit maximaler Hitze betrieben wird, und schützt die Bediener vor Verbrennungen.

Die Kompromisse verstehen

Die Auswahl eines Rohrofens erfordert ein Abwägen von Leistungsfähigkeit und Praktikabilität. Fortschrittlichere Funktionen bringen Komplexität und Kosten mit sich, die nicht für jede Anwendung notwendig sein mögen.

Leistung vs. Kosten

Ein Mehr-Zonen-Ofen mit integriertem Hochvakuum- und Gasmischsystem bietet die ultimative Kontrolle, ist aber mit deutlich höheren Anschaffungskosten verbunden und erfordert mehr Fachwissen für den effektiven Betrieb. Ein einfacheres Ein-Zonen-Modell ist für grundlegende Wärmebehandlungen weitaus kostengünstiger.

Die Unvermeidbarkeit von Verschleiß

Der Betrieb bei extremen Temperaturen führt zwangsläufig zu Verschleiß an Heizelementen, Isolierung und Prozessrohren. Hohe Betriebskosten und ein konsequenter Wartungsplan sind unvermeidliche Realitäten bei der Verwendung dieser Art von Geräten.

Vielseitigkeit vs. Spezialisierung

Ein hochgradig angepasster Ofen, der für einen spezifischen CVD-Prozess gebaut wurde, mag das beste Werkzeug für diese eine Aufgabe sein, ihm könnte jedoch die Flexibilität fehlen, die für allgemeine Laborarbeiten erforderlich ist. Sie müssen entscheiden, ob Sie ein Spezialisten- oder ein Generalistenwerkzeug benötigen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl muss von den spezifischen Anforderungen Ihres Prozesses bestimmt werden. Eine sorgfältige Abstimmung der Funktionen des Ofens auf Ihre technischen Anforderungen stellt sicher, dass Sie ein Werkzeug erwerben, das sowohl leistungsfähig als auch kosteneffizient ist.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Glühen oder Sintern liegt: Ein robuster Ein-Zonen-Ofen mit einfacher Gasflussregelung ist oft ausreichend und bietet das beste Preis-Leistungs-Verhältnis.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittenem Materialwachstum liegt (z. B. CVD oder Nanopartikelsynthese): Ein Mehr-Zonen-Ofen mit integriertem Hochvakuum und präzisen Gasmischfähigkeiten ist wahrscheinlich unerlässlich, um hochwertige, reproduzierbare Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Forschung liegt: Ein vielseitiger, konfigurierbarer Ofen mit Software zur Datenprotokollierung bietet die Flexibilität, die zur Erforschung verschiedener Verarbeitungsparameter erforderlich ist.

Indem Sie verstehen, wie jede Funktion einem spezifischen Zweck dient, können Sie souverän einen Ofen auswählen, der eine produktive und zuverlässige Bereicherung für Ihre Arbeit sein wird.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Extreme Temperatur | Erreicht bis zu 1800 °C mit robuster Konstruktion | Ermöglicht die Verarbeitung von fortschrittlichen Materialien |

| Präzise Temperaturregelung | Programmierbare Digitalregler für mehrstufige Profile | Gewährleistet konsistente, reproduzierbare Ergebnisse |

| Kontrollierte Atmosphäre | Vakuum- oder Gasflussoptionen (z. B. Stickstoff, Argon) | Verhindert Oxidation und unterstützt CVD-Prozesse |

| Gleichmäßige Wärmeverteilung | Minimiert thermische Gradienten in der Heizzone | Garantiert konsistente Probeneigenschaften |

| Mehr-Zonen-Fähigkeit | Unabhängige Steuerung für gleichmäßiges oder Gradientenheizen | Ideal für komplexe Experimente und Transportstudien |

Bereit, die Fähigkeiten Ihres Labors mit einem Hochtemperatur-Rohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen anzubieten, die auf Materialwissenschaft, Chemie und Ingenieurtechnik zugeschnitten sind. Unsere Produktpalette umfasst Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch eine starke tiefe Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Präzision, Wiederholbarkeit und Effizienz in Ihren thermischen Prozessen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten