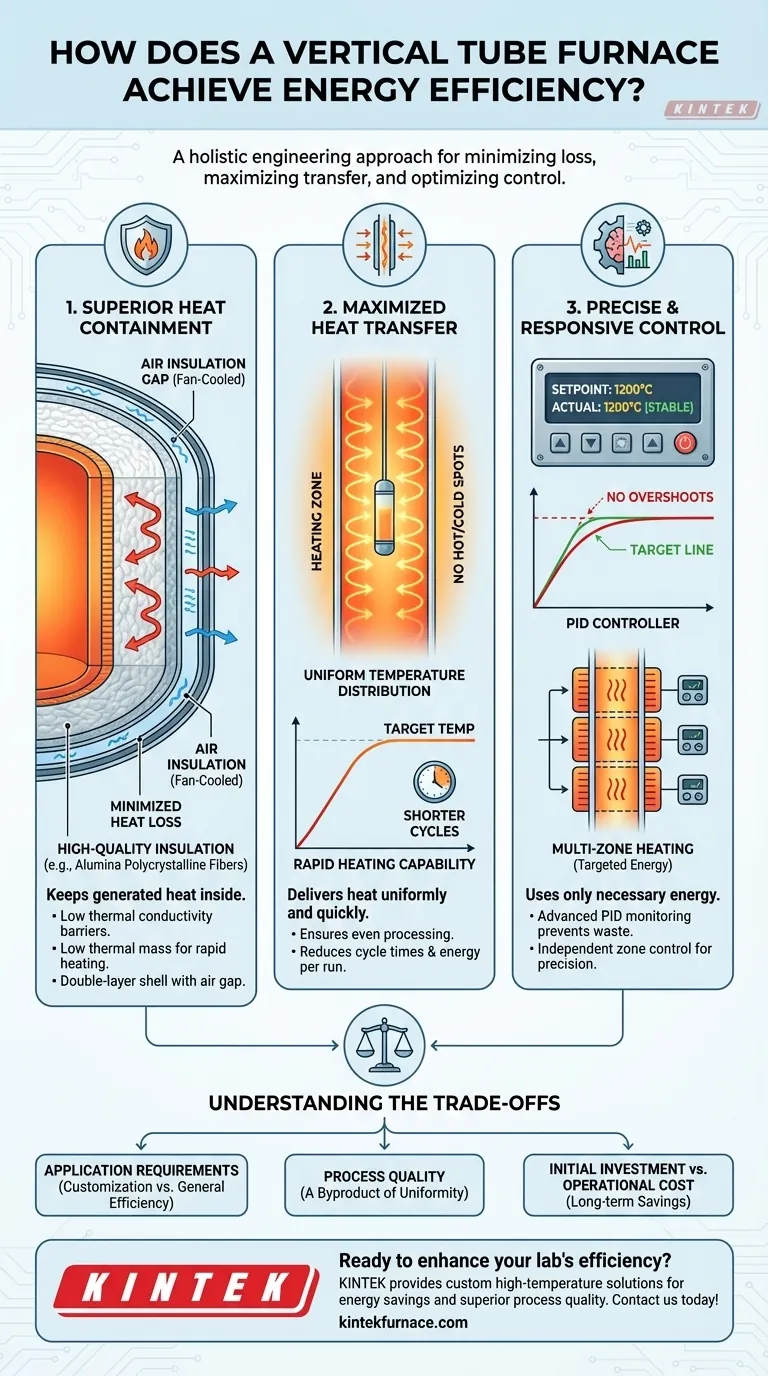

Im Kern erreicht ein vertikaler Rohrofen seine Energieeffizienz durch ein systematisches Design, das Wärmeverluste minimiert, die nutzbare Wärmeübertragung maximiert und den Energieverbrauch durch präzise Steuerung optimiert. Zu den Schlüsselelementen gehören fortschrittliche Isoliermaterialien wie Aluminiumoxid-Polykristallfasern, Konstruktionen, die eine schnelle und gleichmäßige Erwärmung fördern, sowie hochentwickelte Steuerungssysteme, die Energieverschwendung verhindern.

Die Effizienz eines vertikalen Rohrofens ist nicht das Ergebnis eines einzelnen Merkmals, sondern vielmehr eines ganzheitlichen technischen Ansatzes. Er kombiniert systematisch überlegene Wärmeaufnahme, effektive Wärmeabgabe an das Zielmaterial und intelligentes Energiemanagement, um sicherzustellen, dass nahezu jedes Watt Energie einem Zweck dient.

Die Grundpfeiler der Energieeffizienz

Die Energieeffizienz eines Ofens lässt sich verstehen, indem man untersucht, wie er den Wärmefluss steuert. Ein effizientes Design zeichnet sich in drei verschiedenen Bereichen aus: Es verhindert, dass Wärme entweicht, liefert Wärme effektiv an die Probe und verbraucht nur die dafür notwendige Energiemenge.

Pfeiler 1: Überlegene Wärmespeicherung

Das erste Prinzip der thermischen Effizienz besteht darin, die erzeugte Wärme im Ofen zu halten.

- Hochwertige Isolierung: Moderne vertikale Rohröfen verwenden Materialien wie Aluminiumoxid-Polykristallfasern oder Polykristall-Mullitfasern. Diese Materialien weisen eine sehr geringe Wärmeleitfähigkeit auf und wirken als hochwirksame Barriere, um zu verhindern, dass Wärme aus der Kammer entweicht.

- Geringe thermische Masse: Diese fortschrittliche Isolierung besitzt auch eine geringe thermische Masse, was bedeutet, dass sie sich schnell erwärmt und selbst weniger Energie absorbiert. Dadurch kann mehr Energie auf die Erwärmung der Probe gelenkt werden, insbesondere während der Aufheizphasen.

- Strukturelles Design: Merkmale wie doppelschalige Ofengehäuse mit einem lüftergekühlten Luftspalt schaffen eine zusätzliche Isolierschicht. Diese „Luftisolierung“ reduziert die Außentemperatur weiter und minimiert den Wärmeverlust an die Umgebung.

Pfeiler 2: Maximierte Wärmeübertragung

Sobald die Wärme eingeschlossen ist, muss sie so gleichmäßig und schnell wie möglich auf das zu bearbeitende Material übertragen werden.

- Gleichmäßige Temperaturverteilung: Die vertikale Ausrichtung und das Design der Heizelemente tragen dazu bei, ein außergewöhnlich gleichmäßiges Temperaturprofil entlang des gesamten Prozessrohrs zu erzeugen. Dies eliminiert „heiße“ und „kalte“ Stellen.

- Warum Gleichmäßigkeit wichtig ist: Eine einheitliche thermische Umgebung stellt sicher, dass die gesamte Probe gleichzeitig die Zieltemperatur erreicht. Dies verhindert die Notwendigkeit, die Heizzeiten zu verlängern oder die Solltemperatur zu erhöhen, um kühlere Bereiche auszugleichen, was beides erhebliche Energiemengen verschwendet.

- Schnelle Aufheizfähigkeit: Die Kombination aus Isolierung mit geringer thermischer Masse und effizienten Heizelementen ermöglicht es dem Ofen, seine Zieltemperatur schnell zu erreichen. Kürzere Zykluszeiten führen direkt zu einem geringeren Gesamtenergieverbrauch pro Durchlauf.

Pfeiler 3: Präzise und reaktionsschnelle Steuerung

Die Verwendung von zu viel Energie, selbst für einen Moment, ist eine direkte Ursache für Ineffizienz.

- Fortschrittliche Temperaturregelung: Moderne Öfen verwenden hochentwickelte PID-Regler (Proportional-Integral-Derivative). Diese Systeme überwachen kontinuierlich die Temperatur und nehmen Mikroanpassungen an der Leistung vor, wodurch Temperaturüberschreitungen, die Energie verschwenden, verhindert werden.

- Mehrzonenheizung: Bei weiter entwickelten Modellen ist das Ofenrohr in mehrere unabhängige Heizzonen unterteilt. Dies ermöglicht eine präzise Steuerung des Temperaturgradienten entlang des Rohres und stellt sicher, dass Energie nur dort zugeführt wird, wo sie für einen bestimmten Prozess benötigt wird.

Verständnis der Kompromisse

Obwohl das Design eines vertikalen Rohrofens sehr effizient ist, beinhaltet es die Abwägung von Leistung mit anderen praktischen Überlegungen.

Anwendungsanforderungen vs. Allgemeine Effizienz

Die Effizienz eines Ofens hängt von seinem Verwendungszweck ab. Anpassungen bei Rohrmaterial, Durchmesser und Länge sind für den Prozesserfolg von entscheidender Bedeutung, beeinflussen aber auch die thermische Dynamik. Ein für einen Prozess perfekt optimierter Ofen kann für einen anderen weniger effizient sein, was die Notwendigkeit klarer Anwendungsanforderungen bei der Auswahl hervorhebt.

Prozessqualität als Nebenprodukt der Effizienz

Diejenigen Merkmale, die die Energieeffizienz vorantreiben – wie ausgezeichnete Temperaturverteilung und präzise Atmosphärenkontrolle – tragen auch direkt zu qualitativ hochwertigeren Ergebnissen bei. Gleichmäßige Erwärmung führt zu homogenen Materialeigenschaften, und eine strenge Kontrolle verhindert Schäden an empfindlichen Substraten, wodurch Ausschuss und Nacharbeit reduziert werden.

Anfangsinvestition vs. Betriebskosten

Die hochwertigen Materialien und fortschrittlichen Steuerungssysteme, die Spitzenenergieeffizienz ermöglichen, können den anfänglichen Kaufpreis erhöhen. Diese Vorabkosten werden jedoch oft schnell durch erhebliche Einsparungen bei den langfristigen Energie- und Betriebskosten ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, müssen Sie seine Merkmale mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Qualität liegt: Bevorzugen Sie Modelle mit überlegener Temperaturuniformität und präziser Mehrzonensteuerung, um eine homogene Wärmebehandlung und minimale Partikelbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Achten Sie auf Funktionen wie schnelle Aufheizraten und Optionen für den automatischen Wafer- oder Tiegeltransport, um die Zykluszeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Achten Sie besonders auf die Qualität der Isoliermaterialien und die Komplexität des Temperaturregelsystems.

Letztendlich ist die Wahl eines effizienten vertikalen Rohrofens eine Investition sowohl in reduzierte Energiekosten als auch in überlegene, reproduzierbare Prozessergebnisse.

Zusammenfassungstabelle:

| Effizienz-Pfeiler | Wichtige Merkmale | Vorteile |

|---|---|---|

| Überlegene Wärmespeicherung | Hochwertige Isolierung (z. B. Aluminiumoxidfasern), geringe thermische Masse, doppelschalige Gehäuse | Minimiert Wärmeverlust, reduziert Energieverschwendung |

| Maximierte Wärmeübertragung | Gleichmäßige Temperaturverteilung, schnelle Aufheizfähigkeit | Gewährleistet gleichmäßige Verarbeitung, verkürzt Zykluszeiten |

| Präzise Steuerung | PID-Regler, Mehrzonenheizung | Verhindert Überschwingen, optimiert den Energieverbrauch |

Bereit, die Effizienz Ihres Labors mit einem kundenspezifischen vertikalen Rohrofen zu steigern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen und Ihnen Energieeinsparungen sowie eine überlegene Prozessqualität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit