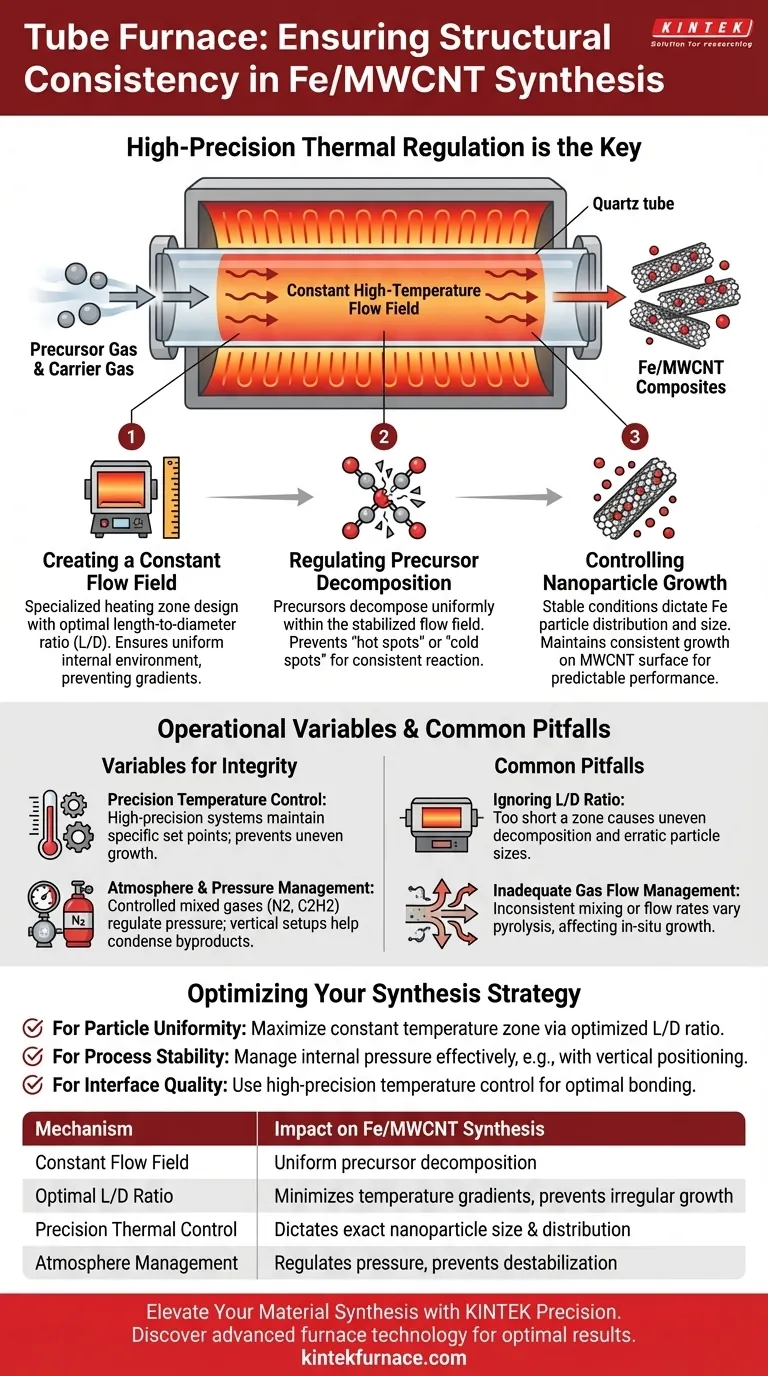

Hochpräzise thermische Regelung ist der entscheidende Faktor. Ein Röhrenofen gewährleistet die strukturelle Konsistenz von Eisen/Multi-Wand-Kohlenstoffnanoröhren (Fe/MWCNT)-Verbundwerkstoffen, indem er ein konstantes Hochtemperatur-Strömungsfeld aufrechterhält. Diese Stabilität ermöglicht die gleichmäßige Zersetzung der Reaktionsvorläufer und kontrolliert direkt die Größe und Verteilung von Eisen-Nanopartikeln.

Die Synthese von Fe/MWCNT-Verbundwerkstoffen beruht auf stabiler Thermodynamik, um unregelmäßiges Partikelwachstum zu verhindern. Durch die Optimierung des Längen-zu-Durchmesser-Verhältnisses der Heizzone und die strenge Temperaturkontrolle gewährleistet der Röhrenofen eine gleichmäßige Vorläuferzersetzung und eine konsistente Nanopartikelverteilung.

Die Mechanik der strukturellen Konsistenz

Um zu verstehen, wie ein Röhrenofen Konsistenz erreicht, muss man über einfaches Heizen hinausblicken. Der Schlüssel liegt darin, wie der Ofen die thermodynamische Umgebung während des chemischen Gasphasenabscheidungs-(CVD)-Prozesses gestaltet.

Erzeugung eines konstanten Strömungsfeldes

Der primäre Mechanismus für Konsistenz ist die Erzeugung eines konstanten Hochtemperatur-Strömungsfeldes.

Dies wird durch ein spezielles Heizzonendesign erreicht.

Der Ofen verwendet ein optimales Längen-zu-Durchmesser-Verhältnis, um sicherzustellen, dass die interne Umgebung über die gesamte Reaktionszone hinweg gleichmäßig bleibt.

Regulierung der Vorläuferzersetzung

Bei Fe/MWCNT-Verbundwerkstoffen müssen sich die Reaktionsvorläufer mit einer bestimmten Geschwindigkeit zersetzen.

Der Röhrenofen stellt sicher, dass sich diese Vorläufer innerhalb des stabilisierten Strömungsfeldes zersetzen und nicht in Bereichen mit schwankenden Gradienten.

Diese präzise Zersetzung verhindert "Hot Spots" oder "Cold Spots", die die chemische Reaktion andernfalls verändern würden.

Kontrolle des Nanopartikelwachstums

Das ultimative Ziel dieser thermischen Stabilität ist es, die Wechselwirkung von Eisen (Fe) mit den Kohlenstoffnanoröhren zu steuern.

Stabile Bedingungen sind unerlässlich für die Kontrolle der Verteilungsdichte der Partikel.

Darüber hinaus erhalten sie die Konsistenz der Wachstumsgröße von Fe-Nanopartikeln auf der Nanoröhrenoberfläche und gewährleisten so eine vorhersagbare Leistung des Materials.

Verständnis der Betriebsvariablen

Während die Geometrie der Heizzone entscheidend ist, tragen auch andere Betriebsfaktoren, die vom Röhrenofensystem bereitgestellt werden, zur endgültigen strukturellen Integrität bei.

Präzise Temperaturregelung

Der CVD-Prozess ist sehr empfindlich gegenüber thermischen Schwankungen.

Röhrenöfen verwenden hochpräzise Temperaturregelsysteme, um den für die Reaktion erforderlichen spezifischen Sollwert aufrechtzuerhalten.

Selbst geringfügige Abweichungen können zu ungleichmäßigem Wachstum oder schlechter Haftung zwischen dem Eisen und den Nanoröhren führen.

Atmosphären- und Druckmanagement

Konsistenz erfordert auch eine kontrollierte Atmosphäre, die typischerweise Mischgase wie Stickstoff oder Acetylen beinhaltet.

In bestimmten Konfigurationen, wie z. B. vertikalen Aufbauten, erzeugt die Röhrenposition einen Temperaturgradienten, der hilft, den Innendruck zu regulieren.

Dadurch können flüchtige Nebenprodukte in kühleren Zonen kondensieren, wodurch Überdruck vermieden wird, der die Reaktionsumgebung destabilisieren könnte.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit der richtigen Ausrüstung können strukturelle Inkonsistenzen auftreten, wenn die "tiefe Notwendigkeit" der thermodynamischen Stabilität ignoriert wird.

Ignorieren des Längen-zu-Durchmesser-Verhältnisses

Wenn die Heizzone im Verhältnis zum Rohrdurchmesser zu kurz ist, kann das konstante Strömungsfeld nicht etabliert werden.

Dies führt zu einem Gradienten, bei dem sich die Vorläufer ungleichmäßig zersetzen, was zu unregelmäßigen Partikelgrößen führt.

Unzureichendes Gasflussmanagement

Das Strömungsfeld beruht sowohl auf Wärme- als auch auf Gasdynamik.

Wenn die Gasatmosphäre nicht präzise gemischt ist oder die Durchflussraten inkonsistent sind, variiert die Pyrolyse der Kohlenstoffquellen, was das In-situ-Wachstum des Verbundwerkstoffs beeinträchtigt.

Optimierung Ihrer Synthesestrategie

Um die höchste strukturelle Konsistenz Ihrer Fe/MWCNT-Verbundwerkstoffe zu gewährleisten, priorisieren Sie die folgenden Parameter basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf Partikelgleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Ofen ein optimiertes Längen-zu-Durchmesser-Verhältnis der Heizzone aufweist, um die Größe der konstanten Temperaturzone zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Verwenden Sie eine Konfiguration, die den Innendruck effektiv verwaltet, möglicherweise durch vertikale Röhrenpositionierung, um flüchtige Nebenprodukte sicher zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Schnittstellenqualität liegt: Verifizieren Sie, dass Ihr Temperaturregelsystem eine hochpräzise Stabilität bietet, um eine optimale Vorläuferzersetzung und Bindung zu gewährleisten.

Die Beherrschung der thermischen Umgebung ist der einzige Weg, eine volatile chemische Reaktion in einen reproduzierbaren Herstellungsprozess zu verwandeln.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf die Fe/MWCNT-Synthese |

|---|---|

| Konstantes Strömungsfeld | Gewährleistet eine gleichmäßige Vorläuferzersetzung über die gesamte Reaktionszone |

| Optimales L/D-Verhältnis | Minimiert Temperaturgradienten, um unregelmäßiges Partikelwachstum zu verhindern |

| Präzise thermische Steuerung | Bestimmt exakte Nanopartikelgröße und Verteilungsdichte |

| Atmosphärenmanagement | Reguliert den Innendruck und verhindert eine Destabilisierung der Reaktion |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Die Erzielung struktureller Konsistenz bei Fe/MWCNT-Verbundwerkstoffen erfordert mehr als nur grundlegendes Heizen – sie erfordert die thermodynamische Stabilität, die nur ein erstklassiges System bieten kann. KINTEK bietet eine umfassende Palette von Röhren-, Vakuum- und CVD-Systemen sowie Muffel- und Rotationsöfen, die alle für hochpräzise Labor- und Industrieanwendungen konzipiert sind.

Unsere erfahrenen F&E- und Fertigungsteams sind darauf spezialisiert, anpassbare Lösungen zu entwickeln, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind und optimale Längen-zu-Durchmesser-Verhältnisse und ein überlegenes Strömungsfeldmanagement gewährleisten.

Bereit, Ihre thermische Umgebung zu meistern? Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittliche Ofentechnologie von KINTEK Ihre Syntheseergebnisse optimieren kann!

Visuelle Anleitung

Referenzen

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche physikalischen Bedingungen werden durch einen Laborrohr-Ofen für die Bildung von kristallinen Sb-Ge-Se-Dünnschichten bereitgestellt?

- Warum wird für das Sintern von Ti3AlC2 ein Röhrenofen mit Argon benötigt? Schützen Sie Ihre Hochreine MAX-Phasen-Synthese

- Warum wird für die Synthese von h-Zn-Co-O-Festkörperlösungen ein Röhrenofen mit einem Atmosphärenkontrollsystem benötigt?

- Welche Rolle spielt ein extern beheizter Vertikalrohr-Ofen in Hochtemperatur-Schmelzflusselektrolysesystemen?

- Warum wird ein Horizontalrohr-Ofen für die Torrefizierung von Ersatzbrennstoffen (RDF) verwendet? Steigern Sie jetzt die Brennstoffeffizienz

- Wie bildet ein Hochtemperatur-Rohrofen stickstoffdotierte poröse Kohlenstoffmaterialien (RMF)? Präzisionsleitfaden für die thermische Synthese

- Wie werden Abdichtung und Atmosphärenkontrolle in einem Rohrofen erreicht? Beherrschen Sie präzise Gasumgebungen für Ihr Labor

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie