Im Kern wird die Abdichtung und Atmosphärenkontrolle in einem Rohrofen erreicht, indem das Prozessrohr mithilfe eines speziellen Dichtungsflanschs mechanisch von der Außenluft isoliert wird. Dieses System ermöglicht es Ihnen, zunächst die Umgebungsatmosphäre, typischerweise mit einer Vakuumpumpe, zu entfernen und dann ein spezifisches, kontrolliertes Gas einzuleiten, um die für Ihren Prozess erforderliche präzise Umgebung zu schaffen.

Das Grundprinzip besteht nicht nur darin, das Rohr abzudichten, sondern eine vollständig kontrollierte und isolierte Umgebung zu schaffen. Dies wird durch die Verwendung mechanischer Flansche zur Abdichtung der Rohrenden, einer Vakuumpumpe zur Entfernung unerwünschter Luft und eines Gasversorgungssystems zur Einführung einer reinen, spezifischen Atmosphäre erreicht.

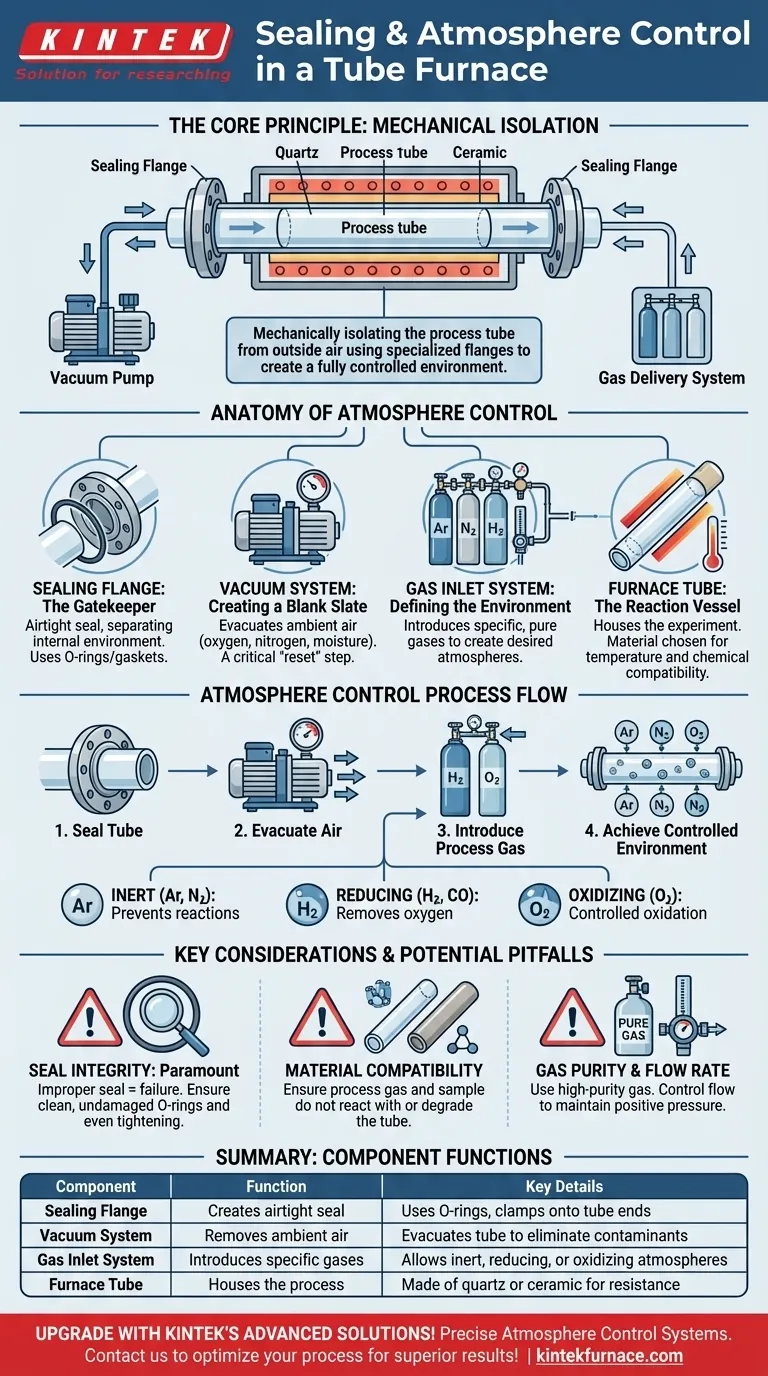

Die Anatomie der Atmosphärenkontrolle

Um zu verstehen, wie eine kontrollierte Atmosphäre erreicht wird, ist es wichtig, sich die Schlüsselkomponenten und die Rolle anzusehen, die jede davon in dem System spielt.

Der Dichtungsflansch: Der Torwächter

Ein Dichtungsflansch aus Edelstahl ist die kritischste Komponente. Er ist so konstruiert, dass er an einem oder beiden Enden des Ofenrohrs, das typischerweise aus Quarz oder einer Keramik wie Korund besteht, eine luftdichte Abdichtung bildet.

Diese Flansche sind präzisionsgefertigt, um sich an das Rohr zu klemmen, wobei oft O-Ringe oder andere Dichtungen verwendet werden, um eine vakuumdichte Verbindung zu gewährleisten. Diese mechanische Abdichtung trennt die interne Prozessumgebung physisch von der Außenwelt.

Das Vakuumsystem: Erstellung einer leeren Grundlage

Der Flansch verfügt über einen Anschluss, der mit einer Vakuumpumpe verbunden ist. Der erste Schritt bei den meisten Prozessen mit kontrollierter Atmosphäre ist das Evakuieren des Rohres, wobei die Umgebungsluft (Sauerstoff, Stickstoff, Feuchtigkeit usw.) entfernt wird.

Die Erzeugung eines Vakuums dient als „Zurücksetzen“, um sicherzustellen, dass nur die Gase vorhanden sind, die Sie absichtlich einleiten. Dieser Schritt ist entscheidend für Prozesse, die empfindlich auf Oxidation oder Kontamination reagieren.

Das Gaseinlasssystem: Definieren der Umgebung

Der Flansch verfügt außerdem über einen oder mehrere Gaseinlässe. Durch diese Öffnungen können Sie ein spezifisches Gas oder eine Gasmischung aus einer externen Quelle einleiten.

Dies ermöglicht die Erzeugung verschiedener Atmosphären, wie zum Beispiel:

- Inert: Verwendung von Argon (Ar) oder Stickstoff (N2), um chemische Reaktionen zu verhindern.

- Reduzierend: Verwendung von Wasserstoff (H2) oder Kohlenmonoxid (CO), um Sauerstoff aus einem Material zu entfernen.

- Oxidierend: Verwendung von reinem Sauerstoff (O2) für kontrollierte Oxidationsprozesse.

Das Ofenrohr: Das Reaktionsgefäß

Das Rohr selbst enthält zwar das Experiment, ist aber Teil des Kontrollsystems. Das Material – ob Quarzglas oder eine Keramik – wird basierend auf der erforderlichen Temperatur und seiner chemischen Verträglichkeit mit dem Prozessgas und den erhitzten Materialien ausgewählt.

Wichtige Überlegungen und potenzielle Fallstricke

Das Erreichen einer perfekten Atmosphäre ist ein Spiel der Präzision. Eine kleine Nachlässigkeit kann ein ganzes Experiment gefährden.

Die Integrität der Dichtung ist von größter Bedeutung

Die häufigste Fehlerquelle ist eine unsachgemäße Abdichtung. Flansche müssen gleichmäßig angezogen werden, und O-Ringe müssen sauber, korrekt positioniert und unbeschädigt sein. Schon ein mikroskopisch kleiner Leck kann Luft in das Rohr eindringen lassen und die Atmosphäre kontaminieren.

Materialverträglichkeit

Sie müssen sicherstellen, dass Ihr Prozessgas und Ihre Probenmaterialien bei hohen Temperaturen nicht mit dem Ofenrohr reagieren oder dieses angreifen. Beispielsweise können bestimmte reaktive Gase für ein Quarzrohr ungeeignet sein und eine robustere Keramik wie Aluminiumoxid erfordern.

Gasreinheit und Durchflussrate

Der Erfolg Ihres Prozesses hängt von der Reinheit des Gases ab, das Sie einleiten. Verwenden Sie hochreine Gasquellen und stellen Sie sicher, dass Ihre Zuleitungen sauber sind. Die Durchflussrate muss ebenfalls kontrolliert werden, um einen Überdruck aufrechtzuerhalten und das Zurückströmen von Luft zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Ihr Ansatz zur Atmosphärenkontrolle sollte von Ihrem spezifischen experimentellen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ihr Ziel ist es, den gesamten Sauerstoff zu verdrängen, indem Sie das Rohr zuerst evakuieren und es dann mit einem Inertgas wie Argon oder Stickstoff befüllen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer reduzierenden Umgebung liegt: Sie müssen ein reduzierendes Gas, wie eine Wasserstoffmischung, einleiten, um Oxide während des Heizprozesses aktiv von Ihrer Probe zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit liegt: Ein Zyklus des Evakuierens der Kammer und des mehrfachen Spülens mit Inertgas ist unerlässlich, bevor die endgültige Prozessatmosphäre eingestellt wird.

Letztendlich geht es bei der Beherrschung der Atmosphärenkontrolle darum, methodisch eine perfekte, isolierte Umgebung für den Erfolg Ihres Prozesses zu schaffen und zu schützen.

Zusammenfassungstabelle:

| Komponente | Funktion | Wesentliche Details |

|---|---|---|

| Dichtungsflansch | Erzeugt luftdichte Abdichtung | Verwendet O-Ringe, klemmt an den Rohrenden |

| Vakuumsystem | Entfernt Umgebungsluft | Evakuiert das Rohr, um Kontaminationen zu beseitigen |

| Gaseinlasssystem | Leitet spezifische Gase ein | Ermöglicht inerte, reduzierende oder oxidierende Atmosphären |

| Ofenrohr | Beherbergt den Prozess | Aus Quarz oder Keramik für Temperatur- und Chemikalienbeständigkeit |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren präzise Atmosphärenkontrollsysteme. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dichtungs- und Atmosphärenprozesse für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz