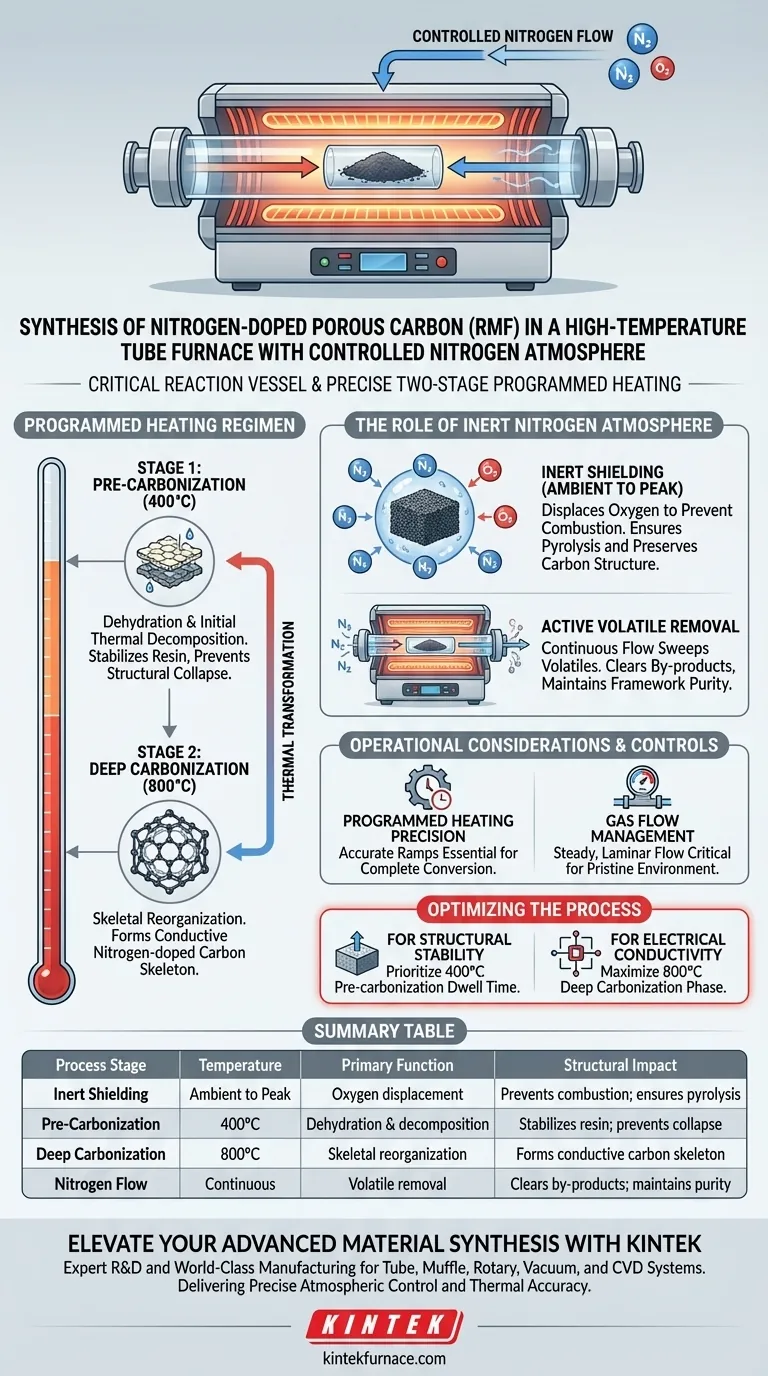

Der Hochtemperatur-Rohrofen dient als kritisches Reaktionsgefäß für die Synthese von stickstoffdotiertem porösem Kohlenstoff (RMF). Er ermöglicht ein präzises, zweistufiges, programmiertes Heizverfahren unter einer schützenden Stickstoffatmosphäre, um organische Vorläufer in ein stabiles Kohlenstoffgerüst umzuwandeln. Durch die Aufrechterhaltung einer streng sauerstofffreien Umgebung verhindert das System die Verbrennung und treibt gleichzeitig die thermische Zersetzung und Skelettumstrukturierung voran, die für eine hohe Leitfähigkeit notwendig sind.

Die kontrollierte Stickstoffatmosphäre ermöglicht eine tiefe Karbonisierung, indem flüchtige Nebenprodukte effizient entfernt und Oxidation verhindert wird, wodurch das Vorläuferharz durch einen streng kontrollierten thermischen Zyklus in ein robustes stickstoffdotiertes Kohlenstoffgerüst umgewandelt wird.

Die Mechanik der thermischen Umwandlung

Die Rolle der inerten Atmosphäre

Die Hauptfunktion der Stickstoffatmosphäre besteht darin, eine inerte Umgebung zu schaffen. Bei den für diesen Prozess erforderlichen hohen Temperaturen würde die Anwesenheit von Sauerstoff dazu führen, dass das organische Harz verbrennt, anstatt zu karbonisieren.

Durch die Verdrängung von Sauerstoff ermöglicht Stickstoff dem Material, einer Pyrolyse zu unterliegen. Dies stellt sicher, dass die chemischen Veränderungen rein thermisch erfolgen und die Kohlenstoffstruktur erhalten bleibt, anstatt zu Asche oder Kohlendioxid zu werden.

Stufe 1: Vorkarbonisierung bei 400 °C

Die erste Phase des programmierten Heizprozesses erwärmt den RMF-Vorläufer auf 400 °C. Diese Stufe ist entscheidend für die Vorbereitung der Materialstruktur auf die endgültige Verfestigung.

Während dieser Phase durchläuft das Material eine Dehydratisierung und anfängliche thermische Zersetzung. Dieser Schritt stabilisiert das organische Harz und verhindert einen strukturellen Kollaps, bevor die höheren Temperaturen erreicht werden.

Stufe 2: Tiefe Karbonisierung bei 800 °C

Nach der Vorkarbonisierung wird die Temperatur zur tiefen Karbonisierung auf 800 °C erhöht. Dieser hochenergetische Zustand löst die grundlegende Skelettumstrukturierung des Materials aus.

In dieser Phase werden die endgültigen Eigenschaften des Materials festgelegt. Der Prozess wandelt das vorkarbonisierte Harz in ein hochleitfähiges stickstoffdotiertes Kohlenstoffgerüst um, das dem RMF seine funktionellen elektronischen Eigenschaften verleiht.

Aktive Entfernung von flüchtigen Stoffen

Wenn sich das organische Harz zersetzt, werden gasförmige Nebenprodukte freigesetzt. Der kontinuierliche Stickstoffstrom wirkt als Spülmechanismus.

Dieser Strom transportiert diese flüchtigen Nebenprodukte physisch aus dem Ofenrohr. Die Entfernung dieser Gase ist unerlässlich, um zu verhindern, dass sie sich auf dem Material ablagern oder die Reinheit des Karbonisierungsprozesses beeinträchtigen.

Betriebliche Überlegungen und Kontrollen

Bedeutung des programmierten Heizens

Der Erfolg dieser Synthese hängt stark von der Genauigkeit der Temperaturrampe ab. Die Unterscheidung zwischen den Stufen von 400 °C und 800 °C ist nicht willkürlich; das Überspringen der Vorkarbonisierungsstufe kann zu strukturellen Defekten oder unvollständiger Umwandlung führen.

Gasflussmanagement

Während die Stickstoffatmosphäre die Oxidation verhindert, ist auch die Flussrate von entscheidender Bedeutung. Ein unzureichender Fluss kann flüchtige Nebenprodukte möglicherweise nicht effizient abführen, was die poröse Struktur verunreinigen könnte.

Umgekehrt könnte ein turbulenter Fluss die thermische Stabilität um die Probe herum stören. Ziel ist ein gleichmäßiger, laminarer Fluss, der eine einwandfreie Umgebung für die Skelettumstrukturierung gewährleistet.

Optimierung des Syntheseprozesses

Um stickstoffdotierten porösen Kohlenstoff (RMF) von höchster Qualität zu gewährleisten, stimmen Sie Ihre Prozesssteuerungen auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die Präzision der Haltezeit der Vorkarbonisierung bei 400 °C, um eine vollständige Dehydratisierung vor der Erhöhung der thermischen Belastung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass die Phase der tiefen Karbonisierung bei 800 °C ausreichend lange aufrechterhalten wird, um die Skelettumstrukturierung und Graphitierung zu maximieren.

Die Beherrschung des Gleichgewichts zwischen thermischer Stufung und Inertgasfluss ist der Schlüssel zur Erschließung des vollen Potenzials von RMF-Materialien.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion | Strukturelle Auswirkung |

|---|---|---|---|

| Inerte Abschirmung | Umgebung bis Spitze | Sauerstoffverdrängung | Verhindert Verbrennung; gewährleistet Pyrolyse |

| Vorkarbonisierung | 400 °C | Dehydratisierung & Zersetzung | Stabilisiert Harz; verhindert strukturellen Kollaps |

| Tiefe Karbonisierung | 800 °C | Skelettumstrukturierung | Bildet leitfähiges stickstoffdotiertes Kohlenstoffgerüst |

| Stickstofffluss | Kontinuierlich | Entfernung flüchtiger Stoffe | Entfernt Nebenprodukte; erhält die Reinheit des Gerüsts |

Verbessern Sie Ihre fortschrittliche Materialssynthese mit KINTEK

Präzise atmosphärische Kontrolle und thermische Genauigkeit sind die Eckpfeiler der Produktion von Hochleistungs-Stickstoffdotiertem Porösem Kohlenstoff (RMF). Bei KINTEK verstehen wir, dass Ihre Forschung von der Zuverlässigkeit Ihrer thermischen Umgebung abhängt.

Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme an, die den strengsten wissenschaftlichen Standards entsprechen. Ob Sie einen Standard-Hochtemperatur-Rohrofen oder ein vollständig anpassbares System für einzigartige Karbonisierungsanforderungen benötigen, unsere Geräte liefern den laminaren Gasfluss und die programmierte Heizpräzision, die für überlegene Leitfähigkeit und strukturelle Stabilität erforderlich sind.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale von Hochtemperatur-Rohröfen? Präzision für die Materialwissenschaft erschließen

- Welche Konfigurationsoptionen gibt es für Spaltofensysteme? Maßgeschneidert für präzise thermische und atmosphärische Kontrolle

- Welche kritischen Prozessbedingungen bietet ein horizontaler Diffusionsrohrofen? Beherrschen Sie die Silizidbildung noch heute

- Warum werden Keramikfaserdecken in lineargetriebenen Rohröfen verwendet? Steigern Sie Effizienz und Laborsicherheit

- Warum ist eine kontrollierte Stickstoffatmosphäre für die Hochtemperaturverarbeitung von Biomasse in einem Rohrofen unerlässlich?

- Was sind die Hauptmerkmale von Vertikalrohröfen? Optimieren Sie Ihr Labor mit platzsparender, gleichmäßiger Heizung

- Wie tragen vertikale Wirbelschicht-Rohröfen zum Bereich der neuen Energien bei? Entriegeln Sie die Entwicklung von Energiematerialien der nächsten Generation

- Welche Rolle spielt ein Scherenhubtisch im thermogravimetrischen Analysesystem eines Rohrofens? Präzisions-Ausrichtungsführung