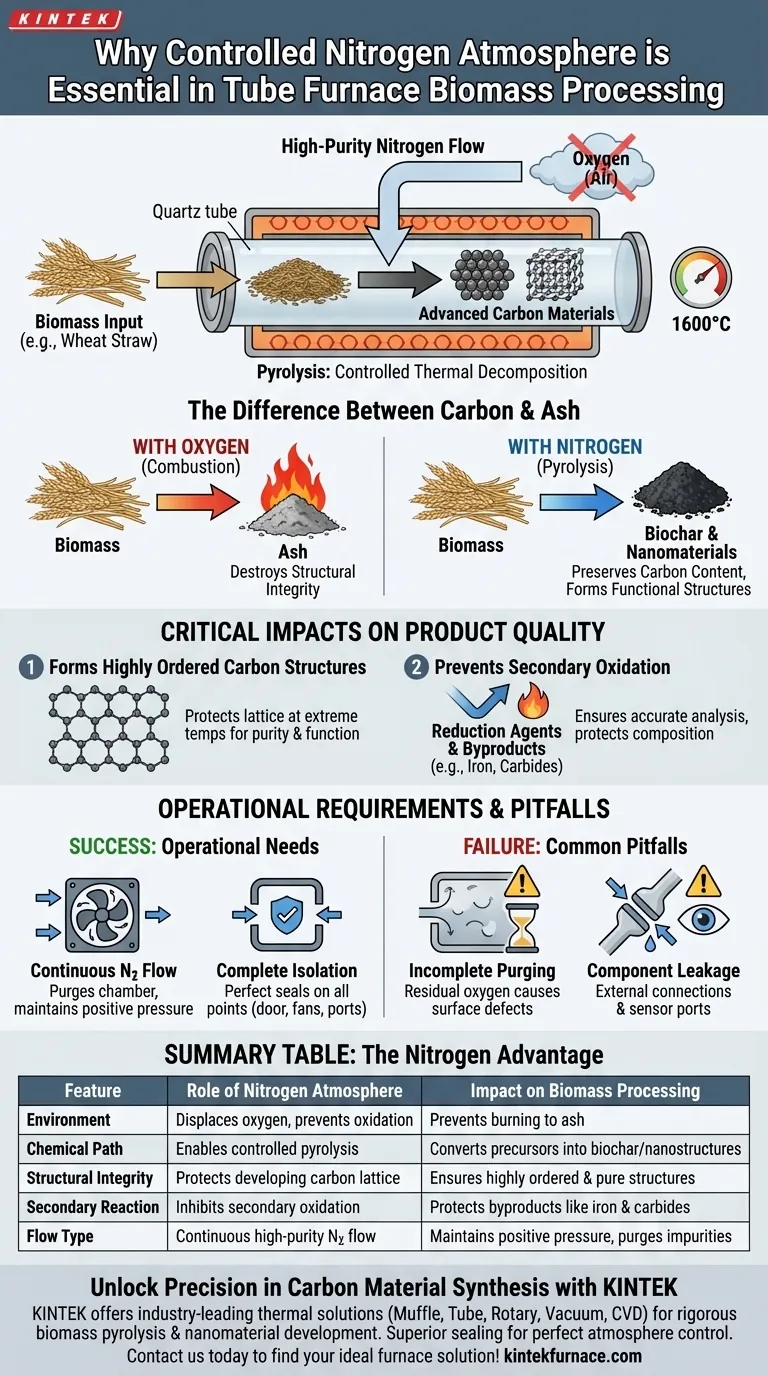

Eine kontrollierte Stickstoffatmosphäre ist der entscheidende Faktor zwischen der Herstellung fortschrittlicher Kohlenstoffmaterialien und der einfachen Verbrennung von Biomasse zu Asche. In einem Rohrofen verdrängt diese inerte Umgebung Sauerstoff, um Verbrennung zu verhindern, und stellt sicher, dass die Hochtemperaturverarbeitung Vorläufer (wie Weizenstroh) in reine, hochgeordnete Kohlenstoffstrukturen umwandelt, anstatt sie zu zerstören.

Kern Erkenntnis: Das Vorhandensein von Sauerstoff während der Hochtemperaturbehandlung löst Verbrennung aus und zerstört die strukturelle Integrität des Materials. Stickstoff wirkt als Schutzbarriere und zwingt die Biomasse zu einer Pyrolyse – einem thermischen Zersetzungsprozess, der den Kohlenstoffgehalt bewahrt und funktionelle Nanomaterialien erzeugt.

Die Chemie der inerten Verarbeitung

Verhinderung von Oxidation und Verbrennung

Die unmittelbarste Funktion von Stickstoff ist die Schaffung einer sauerstoffarmen Umgebung.

Wenn Biomasse bei hohen Temperaturen (bis zu 1600 °C) in Gegenwart von Luft ausgesetzt wird, entzündet sie sich und oxidiert.

Stickstoff verdrängt die Raumluft, verhindert diese direkte Verbrennung und sorgt dafür, dass die Biomasse den thermischen Schock übersteht.

Ermöglichung selektiver thermischer Zersetzung

Anstatt zu verbrennen, durchläuft die Biomasse eine kontrollierte Zersetzung.

Die inerte Atmosphäre erleichtert spezifische chemische Veränderungen wie Dehydratisierung und Decarboxylierung.

Dies baut selektiv Zellulose, Hemizellulose und Lignin ab und hinterlässt einen kohlenstoffreichen Feststoff, der als Biokohle bekannt ist.

Kritische Auswirkungen auf die Produktqualität

Bildung hochgeordneter Kohlenstoffstrukturen

Für fortgeschrittene Anwendungen, wie die Umwandlung von Weizenstroh in nano-Kohlenstoffkugeln, ist Reinheit von größter Bedeutung.

Die Stickstoffatmosphäre schützt das sich entwickelnde Kohlenstoffgitter, während es sich bei extremen Temperaturen bildet.

Dies stellt sicher, dass das Endprodukt spezifische funktionelle Eigenschaften und eine hohe strukturelle Ordnung beibehält, die durch Oxidation zerstört würden.

Verhinderung von Sekundäroxidation

Die schützende Rolle von Stickstoff geht über die Biomasse selbst hinaus.

Er verhindert die unbeabsichtigte Verbrennung von kohlenstoffreduzierenden Mitteln und schützt neu gebildete Nebenprodukte wie metallisches Eisen und Chromkarbide.

Ohne diese Barriere würden diese Materialien einer Sekundäroxidation unterliegen, was ihre chemische Zusammensetzung verändern und die Analyse ungenau machen würde.

Betriebliche Anforderungen für die Effektivität

Schaffung eines kontinuierlichen Flusses

Ein statisches Stickstoffvolumen ist selten ausreichend.

Ein Atmosphärenkontrollsystem muss einen kontinuierlichen Fluss von hochreinem Stickstoff liefern, um die Kammer zu spülen und eine positive Druckbarriere gegen die Außenumgebung aufrechtzuerhalten.

Gewährleistung einer vollständigen Isolierung

Die Wirksamkeit der Atmosphäre hängt vollständig von der Abdichtung des Ofens ab.

Der interne Arbeitsbereich muss durch Dichtungsvorrichtungen an der Hülle, der Tür und allen Anschlusspunkten (Lüfter, Thermoelemente, Schieber) isoliert werden.

Selbst ein geringfügiges Leck kann genügend Sauerstoff einführen, um die Probenqualität zu beeinträchtigen.

Häufige Fallstricke, die es zu vermeiden gilt

Unvollständiges Spülen

Das Versäumnis, das anfängliche Luftvolumen vor Beginn des Aufheizens vollständig zu verdrängen, ist ein kritischer Fehler.

Restlicher Sauerstoff, der in der Röhre eingeschlossen ist, greift die Oberfläche der Biomasse sofort an, wenn die Temperaturen steigen, was zu Oberflächenfehlern oder teilweiser Aschebildung führt.

Ignorieren von Komponentenlecks

Benutzer konzentrieren sich oft auf die Haupttürdichtung, vernachlässigen aber periphere Anschlüsse.

Externe Verbindungsteile wie Strahlungsrohre und Sensoröffnungen sind häufige Fehlerquellen, an denen Luft angesaugt werden kann, was die inerte Atmosphäre beeinträchtigt.

Optimierung Ihres thermischen Prozesses

Um die gewünschten Materialeigenschaften zu erzielen, stimmen Sie Ihre atmosphärische Kontrolle auf Ihre spezifischen Ausgabeziele ab:

- Wenn Ihr Hauptaugenmerk auf hochreinen Nanomaterialien liegt: Sorgen Sie für einen kontinuierlichen Stickstofffluss mit hohem Volumen, um die Verarbeitung bis zu 1600 °C ohne strukturelle Degradation zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf chemischer Analyse liegt: Priorisieren Sie die Isolierung der Ofenkammer, um Sekundäroxidation zu verhindern, die Ihre Daten über Reduktionsprodukte verzerren könnte.

Letztendlich ist die Stickstoffatmosphäre nicht nur eine Sicherheitsmaßnahme; sie ist das chemische Kontrollmittel, das die Reinheit und Struktur Ihres fertigen Kohlenstoffmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle der Stickstoffatmosphäre | Auswirkung auf die Biomasseverarbeitung |

|---|---|---|

| Umgebung | Verdrängt Sauerstoff und verhindert Oxidation | Verhindert, dass das Material zu Asche verbrennt |

| Chemischer Weg | Ermöglicht kontrollierte Pyrolyse | Wandelt Vorläufer in Biokohle/Nanostrukturen um |

| Strukturelle Integrität | Schützt das sich entwickelnde Kohlenstoffgitter | Gewährleistet hochgeordnete und reine Kohlenstoffstrukturen |

| Sekundärreaktion | Hemmt Sekundäroxidation | Schützt Nebenprodukte wie Eisen und Karbide |

| Flussart | Kontinuierlicher Hochrein-Stickstofffluss | Aufrechterhaltung des Überdrucks und Spülen von Verunreinigungen |

Erzielen Sie Präzision bei der Synthese von Kohlenstoffmaterialien mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der Biomassepyrolyse und der Nanomaterialentwicklung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle über eine überlegene Dichtungstechnologie für eine perfekte Atmosphärenkontrolle verfügen. Ob Sie Standard-Laborgeräte oder ein System benötigen, das vollständig an Ihre einzigartigen Hochtemperaturanforderungen angepasst ist, unser Team ist bereit, Ihren Erfolg zu unterstützen.

Bereit, die Reinheit Ihres Materials zu verbessern? Kontaktieren Sie uns noch heute, um Ihre ideale Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Co-Pyrolyse von MIPW und COS? Präzise thermische Abfalltransformation freischalten

- Was sind die Hauptmerkmale von Hochtemperatur-Rohröfen? Präzision für die Materialwissenschaft erschließen

- Welche Rolle spielen Quarz-Vakuumröhren bei der Synthese von Cu2Se-Vorläufern? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was sind die wesentlichen funktionalen Anforderungen an einen Rohröfen, der im Aktivkohleaktivierungsprozess aus Biomasse eingesetzt wird?

- Welche Rolle spielt die Hochtemperatur-Kalzinierung in einem Rohröfen für H-Beta-Zeolith? Engineer Precision Catalysts

- Wie trägt ein Vakuumrohrrohrofen zum Produktsintern bei? Reine, hochdichte Materialien erzielen

- Wie erleichtert eine Rohröfen die strukturelle Stabilisierung von Lignin? Beherrschung der Lignin-zu-Kohlenstoff-Umwandlung