Der Rohröfen dient als grundlegende Reaktionsplattform für die Co-Pyrolyse von Melamin-imprägniertem Papierabfall (MIPW) und Camellia Oleifera-Schalen (COS). Er fungiert als Präzisionsinstrument, das eine streng anaerobe Umgebung und eine exakte Temperaturregelung bietet und so die vollständige thermische Zersetzung komplexer Komponenten wie Melaminharz und Lignocellulose gewährleistet.

Durch die Aufrechterhaltung einer kontrollierten Argonatmosphäre und einer spezifischen Heizrate schafft der Rohröfen die idealen Bedingungen für die Untersuchung, wie Stickstoff während des Abbaus von industriellen und landwirtschaftlichen Abfällen über feste, flüssige und gasförmige Phasen wandert.

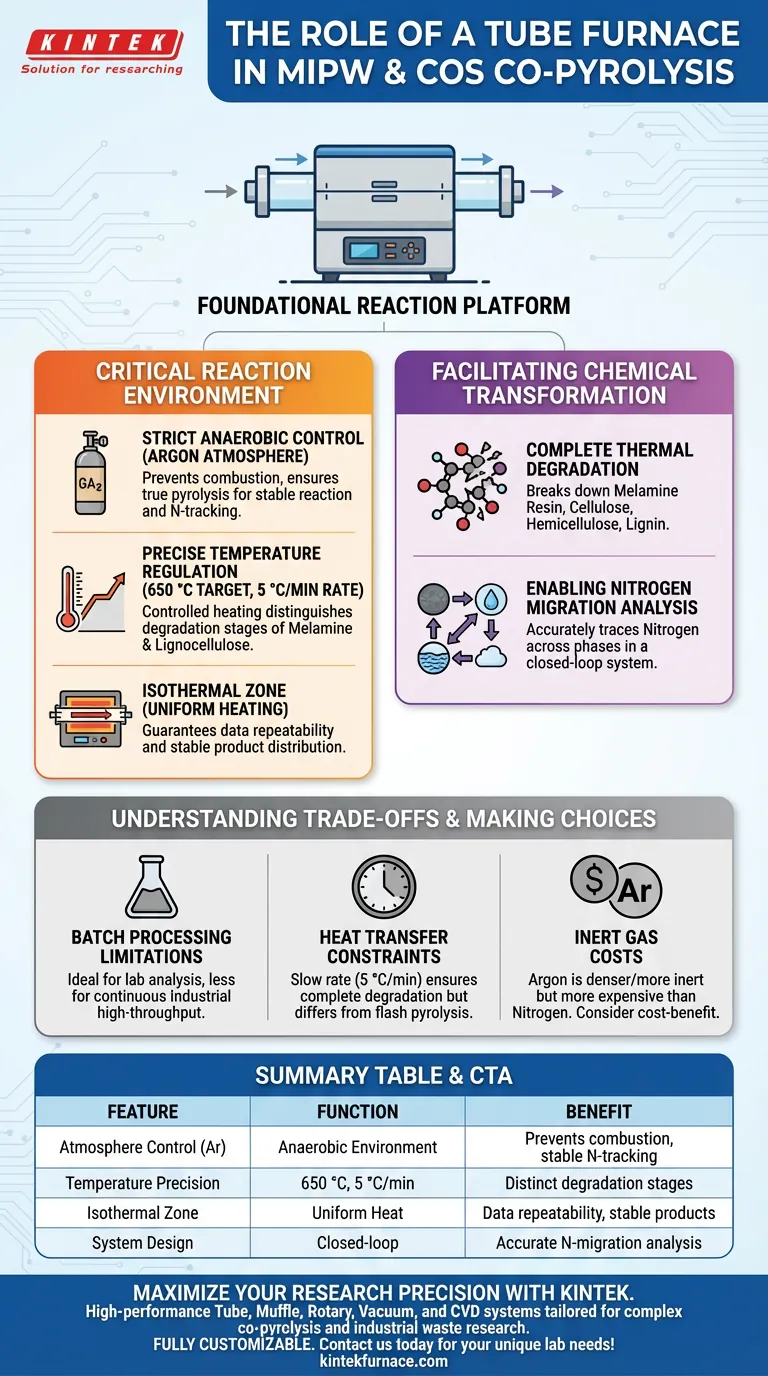

Schaffung der kritischen Reaktionsumgebung

Strikte anaerobe Kontrolle

Die Hauptfunktion des Rohröfens besteht darin, die Verbrennung durch Ausschluss von Sauerstoff zu verhindern. Durch die Verwendung einer Argonatmosphäre stellt der Ofen sicher, dass das Ausgangsmaterial echte Pyrolyse und keine Verbrennung erfährt.

Diese sauerstofffreie Umgebung ist für die Stabilität der Reaktion unerlässlich. Sie ermöglicht die präzise Trennung chemischer Bindungen innerhalb der Abfallmaterialien ohne die Störung durch Oxidation.

Präzise Temperaturregelung

Für die Co-Pyrolyse von MIPW und COS hat der Ofen die Aufgabe, eine Zieltemperatur von 650 °C zu erreichen.

Dies geschieht durch eine kontrollierte Heizrate von 5 °C/min. Diese langsame, gleichmäßige Erwärmung ist entscheidend für die Unterscheidung der Zersetzungsstadien verschiedener Komponenten.

Die isotherme Zone

Über das Erreichen einer Temperatur hinaus schafft der Rohröfen eine konstante Temperatur isotherme Zone.

Diese Zone stellt sicher, dass die Probe gleichmäßig erhitzt wird. Gleichmäßige Erwärmung ist der Schlüssel zur Aufrechterhaltung der Wiederholbarkeit experimenteller Daten und zur Gewährleistung einer stabilen Produktverteilung.

Ermöglichung chemischer Transformation

Vollständige thermische Zersetzung

Der Ofen liefert die Energie, die benötigt wird, um die vielfältigen chemischen Strukturen im Ausgangsmaterial abzubauen.

Dazu gehören die Cellulose, Hemicellulose und Lignin aus den Camellia Oleifera-Schalen. Gleichzeitig baut er das Melaminharz aus dem imprägnierten Papierabfall ab.

Ermöglichung der Stickstoffmigrationsanalyse

Eine einzigartige Rolle des Rohröfens in diesem speziellen Kontext ist seine Funktion als Plattform zur Verfolgung von Stickstoff.

Da das System geschlossen und kontrolliert ist, können Forscher genau verfolgen, wie Stickstoff aus dem festen Ausgangsmaterial in die entstehenden Kohle-, Bioöl- und Gasphasen übergeht. Dies ist entscheidend für das Verständnis der Umweltauswirkungen und des potenziellen Nutzens der Endprodukte.

Abwägungen verstehen

Grenzen der Batch-Verarbeitung

Obwohl Rohröfen für Präzision hervorragend geeignet sind, handelt es sich in der Regel um Batch-Reaktoren.

Sie verarbeiten jeweils feste Materialmengen. Das macht sie ideal für Laboranalysen und die Erstellung von Basisdaten, aber weniger geeignet für die kontinuierliche, hochvolumige industrielle Produktion im Vergleich zu Wirbelschichtreaktoren.

Wärmeübertragungsbeschränkungen

Die Heizrate von 5 °C/min ist relativ langsam.

Obwohl dies eine vollständige Zersetzung und eine hohe Auflösung der Daten gewährleistet, ahmt es keine "Flash-Pyrolyse"-Bedingungen nach, bei denen die Erwärmung in Sekunden erfolgt. Folglich kann die Produktverteilung (Kohle vs. Öl) von schnellen Pyrolysesystemen abweichen.

Kosten für Inertgas

Die Hauptanforderung für eine Argonatmosphäre erhöht die Betriebskosten.

Obwohl Argon dichter ist und oft eine strengere Inertbedeckung als Stickstoff bietet, ist es auch teurer. Für den großtechnischen Betrieb ist die Kosten-Nutzen-Analyse des gewählten Inertgases eine notwendige Überlegung.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Rohröfens in Ihren Co-Pyrolyseprojekten zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie die Fähigkeit des Ofens, eine streng anaerobe Argonatmosphäre aufrechtzuerhalten, um die Stickstoffmigration mit hoher Präzision zu verfolgen.

- Wenn Ihr Hauptaugenmerk auf der Prozessskalierung liegt: Verwenden Sie den Rohröfen, um die grundlegenden Zersetzungstemperaturen (z. B. 650 °C) zu ermitteln, bevor Sie zu kontinuierlichen Durchflussreaktoren übergehen.

Der Rohröfen ist das definitive Werkzeug, um rohe experimentelle Daten in ein klares Verständnis der thermochemischen Umwandlung zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion bei MIPW/COS Co-Pyrolyse | Nutzen für die Forschung |

|---|---|---|

| Atmosphärenkontrolle | Argongespülte anaerobe Umgebung | Verhindert Verbrennung; gewährleistet echte Pyrolyse und stabile Stickstoffverfolgung. |

| Temperaturpräzision | Zieltemperatur 650 °C mit 5 °C/min Heizrate | Ermöglicht unterschiedliche Zersetzungsstadien von Melamin und Lignocellulose. |

| Isotherme Zone | Gleichmäßige Wärmeverteilung über die Proben | Garantiert Datenwiederholbarkeit und eine stabile Verteilung von Biokohle-/Gasprodukten. |

| Systemdesign | Geschlossene Reaktionsplattform | Ermöglicht eine genaue Analyse der Stickstoffmigration über feste, flüssige und gasförmige Phasen. |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Möchten Sie eine makellose thermische Zersetzung und eine präzise Stickstoffmigrationsanalyse erreichen? Mit fachmännischer F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für komplexe Co-Pyrolyse- und industrielle Abfallforschung maßgeschneidert sind. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Heizraten und atmosphärischen Anforderungen zu erfüllen.

Machen Sie den nächsten Schritt in Ihren thermochemischen Umwandlungsprojekten – Kontaktieren Sie uns noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zhuo Zhen, Tingzhou Lei. Study on Nitrogen Migration during Co-Pyrolysis of Melamine-Impregnated Paper Waste and Camellia Oleifera Shell. DOI: 10.3390/su16031197

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die technischen Spezifikationen eines Drop Tube Ofens? Optimieren Sie Ihre Hochtemperatur-Umwandlungsexperimente

- Welche Rolle spielt die Hochtemperatur-Kalzinierung in einem Rohröfen für H-Beta-Zeolith? Engineer Precision Catalysts

- Wie beeinflusst das Temperaturzonenlayout eines Horizontalrohr-Ofens die Synthesequalität von Bi2Se3-Nanofilmen?

- Was sind die Haupteinsatzgebiete von Vakuumrohröfen in der Materialwissenschaft? Erschließen Sie Präzision bei der Materialherstellung und Wärmebehandlung

- Welche Funktionen sind in einem Standard-Rohrrohrofen-System enthalten? Wesentliche Komponenten für die präzise thermische Verarbeitung

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Ofen für FTO(p)/ZnS(p)-Filme? Hochreine Nachbehandlung

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Kalzinierung von supraleitenden Keramiken? Experten-Einblicke