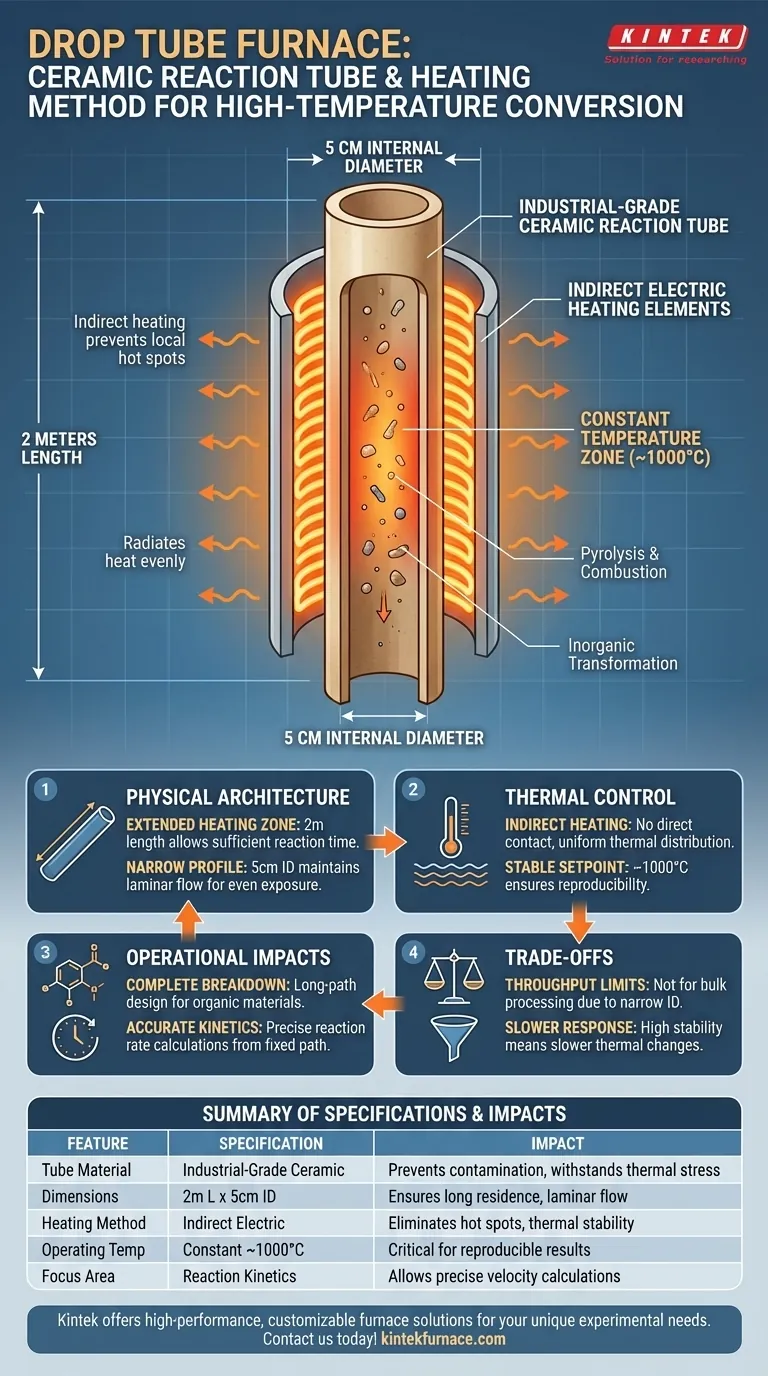

Die technische Architektur eines Drop Tube Ofens für Hochtemperatur-Umwandlungen basiert auf einem industriellen Keramik-Reaktionsrohr mit typischerweise 2 Metern Länge und einem Innendurchmesser von 5 Zentimetern. Dieses System nutzt indirekte elektrische Beheizung, um eine konstante Temperatur von etwa 1000°C aufrechtzuerhalten und so eine stabile, langbahnige Umgebung für präzise Pyrolyse- und Verbrennungsexperimente zu schaffen.

Die spezifische Kombination aus einem Keramikrohr mit hohem Seitenverhältnis und indirekter Beheizung bietet eine thermisch gleichmäßige Zone. Dieses Design ist entscheidend, um eine ausreichende Verweilzeit und Stabilität zu gewährleisten, was eine genaue Beobachtung der Reaktionskinetik und anorganischer Umwandlungen ermöglicht.

Physikalische Architektur der Reaktionszone

Rohrdimensionen und Geometrie

Das Herzstück des Ofens ist ein 2 Meter langes Keramikrohr. Diese beträchtliche Länge schafft eine ausgedehnte „Heizzone“, die den Materialien ausreichend Zeit zur Reaktion gibt, während sie das System durchlaufen.

Das Rohr hat einen relativ schmalen Innendurchmesser von 5 Zentimetern. Dieses schlanke Profil hilft, die laminare Strömung aufrechtzuerhalten und stellt sicher, dass das Material von allen Seiten gleichmäßig der Wärmequelle ausgesetzt ist.

Materialzusammensetzung

Das Reaktionsrohr besteht aus industrieller Keramik. Dieses Material wird wegen seiner Fähigkeit ausgewählt, extremen thermischen Belastungen standzuhalten, ohne sich zu verformen oder chemisch mit der Probe zu interagieren.

Keramiken bieten auch hervorragende thermische Isolationseigenschaften, die helfen, die Wärme in der Reaktionszone zu halten und die Energieeffizienz zu verbessern.

Thermische Steuerung und Heizmethode

Indirekte elektrische Beheizung

Der Ofen verwendet indirekte elektrische Beheizung anstelle von direkter Flammen- oder Kontaktbeheizung. Das bedeutet, dass die Heizelemente das Keramikrohr umgeben und Wärme nach innen abstrahlen.

Diese Methode verhindert lokale Hot Spots auf der Probe. Sie sorgt dafür, dass die thermische Energie gleichmäßig über den gesamten 5-Zentimeter-Querschnitt des Rohrs verteilt wird.

Konstante Temperatur halten

Das System ist darauf ausgelegt, einen stabilen Sollwert von typischerweise etwa 1000°C zu halten.

Die Aufrechterhaltung dieser konstanten Temperatur ist entscheidend für die Reproduzierbarkeit. Sie eliminiert thermische Schwankungen, die andernfalls Daten bezüglich Reaktionsraten oder Änderungen der Materialzusammensetzung verfälschen könnten.

Betriebliche Auswirkungen auf die Materialumwandlung

Förderung von Pyrolyse und Verbrennung

Die stabile 1000°C-Umgebung ist für Pyrolyse und Verbrennung optimiert. Das Langbahn-Design stellt sicher, dass selbst komplexe organische Materialien genügend Zeit haben, sich vollständig abzubauen, bevor sie die Heizzone verlassen.

Ermöglichung anorganischer Umwandlung

Die hohe Temperatur und die kontrollierte Verweilzeit ermöglichen eine vollständige anorganische Umwandlung.

Forscher verlassen sich auf diese Konsistenz, um zu untersuchen, wie sich Mineralphasen oder -strukturen während des Heizprozesses ändern.

Genaue Reaktionskinetik

Da die Temperatur konstant und die Bahnlang konstant ist, können Forscher die Reaktionsraten präzise berechnen.

Dies ermöglicht die Isolierung spezifischer Variablen und stellt sicher, dass beobachtete Änderungen auf Materialeigenschaften und nicht auf Geräteinstabilität zurückzuführen sind.

Abwägungen verstehen

Durchsatzbeschränkungen

Der Innendurchmesser von 5 Zentimetern begrenzt die physische Größe der Probe.

Obwohl er für eine gleichmäßige Erwärmung hervorragend geeignet ist, ist diese Geometrie nicht für die gleichzeitige Verarbeitung von Schüttgütern oder großen Chargen geeignet.

Thermische Reaktionszeit

Die indirekte Beheizung durch ein dickes Keramikrohr bietet hohe Stabilität, führt aber oft zu einer langsameren thermischen Reaktion.

Eine schnelle Änderung des Solltemperaturwerts während eines aktiven Experiments kann aufgrund der thermischen Masse der Keramikbaugruppe schwierig sein.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen dieser Drop Tube Ofenkonfiguration zu maximieren, stimmen Sie Ihr experimentelles Design auf seine physikalischen Einschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Berechnen Sie Ihre Fallgeschwindigkeit sorgfältig gegen die 2-Meter-Länge, um sicherzustellen, dass die Probe für die exakt erforderliche Dauer in der 1000°C-Zone verbleibt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verlassen Sie sich auf die Keramikkonstruktion und indirekte Beheizung, um Kontaminationen durch Verbrennungsgase oder Kontakt mit Heizelementen zu vermeiden.

Erfolg bei der Hochtemperatur-Umwandlung beruht auf der Balance zwischen der Notwendigkeit thermischer Stabilität und den physikalischen Einschränkungen des Reaktionspfades.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Auswirkung auf das Experiment |

|---|---|---|

| Rohrmaterial | Industrielle Keramik | Verhindert Kontamination und hält extremer thermischer Belastung stand |

| Abmessungen | 2 m L x 5 cm ID | Gewährleistet lange Verweilzeit und laminare Strömung für gleichmäßige Erwärmung |

| Heizmethode | Indirekte elektrische Beheizung | Eliminiert Hot Spots; bietet strahlungsbasierte thermische Stabilität |

| Betriebstemperatur | Konstant ~1000°C | Entscheidend für reproduzierbare Pyrolyse und anorganische Umwandlungen |

| Schwerpunkt | Reaktionskinetik | Ermöglicht präzise Geschwindigkeitsberechnungen für feste Bahnlang |

Präzision ist in der Hochtemperaturforschung von größter Bedeutung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen experimentellen Bedürfnisse. Ob Sie Reaktionskinetik oder Materialumwandlungen untersuchen, unsere Laboröfen bieten die erforderliche thermische Stabilität. Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Tor Sewring, Fredrik Weiland. The Influence of Oxyfuel Combustion Conditions on the Behavior of Inorganic Cooking Chemicals during Black Liquor Conversion. DOI: 10.1021/acs.energyfuels.5c02613

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Branchen nutzen üblicherweise Horizontalsinteröfen? Erschließen Sie Hochtemperaturprozesse für Ihren Sektor

- Warum ist der Temperaturbereich bei der Auswahl eines Rohrofens wichtig? Er bestimmt Kosten, Materialien und Leistung

- Wie wirkt sich die Behandlung mit sauerstoffreicher Atmosphäre in einem Röhrenofen auf Titannitrid-Nanotuben aus? Optimieren Sie die Leistung Ihrer Nanostruktur

- Was ist der Unterschied zwischen einem Rohrofen und einem Muffelofen? Wählen Sie die richtige Hochtemperaturlösung

- Welche Rolle spielt ein Tischrohrrohrofen bei der Herstellung von Maisstroh-Biokohle? Optimierung der Pyrolysepräzision

- Welche Rollen spielen ein Vakuumrohr-Ofen und eine CCD-Kamera beim Hochtemperatur-Benetzungstest? Wichtige Erkenntnisse

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für NiO-CNF? Beherrschen Sie die Synthese von Hybridmaterialien

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?