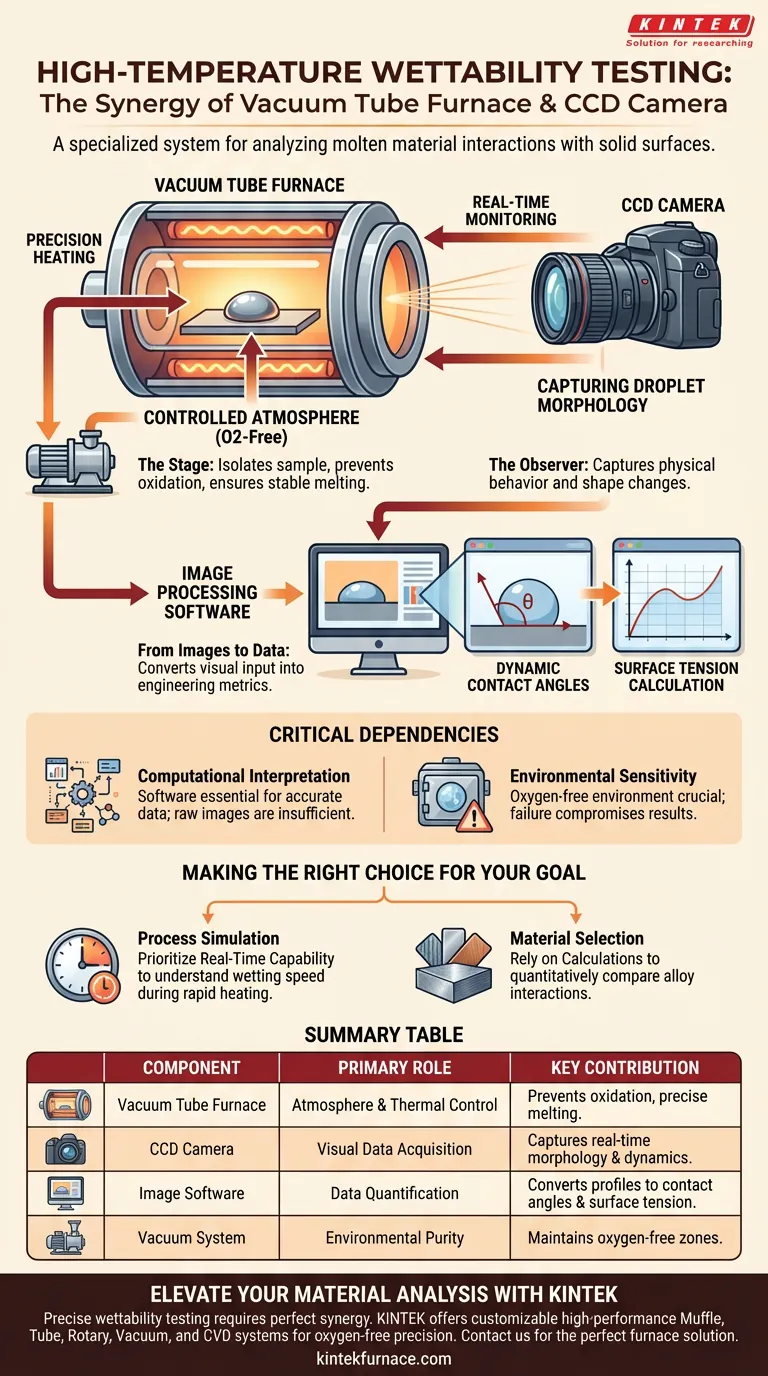

Die Kombination aus einem Vakuumrohr-Ofen und einer CCD-Kamera schafft ein spezialisiertes System zur Analyse, wie geschmolzene Materialien mit festen Oberflächen interagieren. Der Vakuumrohr-Ofen sorgt für die notwendige Erwärmung und atmosphärische Kontrolle, um Metalltröpfchen ohne Oxidation zu schmelzen, während die CCD-Kamera als Messeinheit fungiert und die sich ändernde Form des Tröpfchens in Echtzeit für die Analyse aufzeichnet.

Durch die Integration präziser thermischer Kontrolle mit optischer Überwachung wandelt diese Einrichtung visuelle Daten in quantitative Metriken um, die eine genaue Berechnung von dynamischen Kontaktwinkeln, Oberflächenspannung und allgemeiner Benetzbarkeit ermöglichen.

Die Rolle des Vakuumrohr-Ofens

Der Ofen dient als Bühne für das Experiment und schafft die spezifischen Bedingungen, die notwendig sind, um Hochtemperaturverarbeitungs- oder Serviceumgebungen zu simulieren.

Schaffung einer kontrollierten Atmosphäre

Die Hauptfunktion des Vakuumrohr-Ofens ist die Isolierung der Probe. Er bietet eine kontrollierte, sauerstofffreie Umgebung. Dies ist entscheidend, da Sauerstoff bei hohen Temperaturen eine schnelle Oxidation verursacht, die die Oberflächeneigenschaften verändern und die Gültigkeit eines Benetzungstests ruinieren würde.

Präzisionsheizung

Über die bloße Isolierung der Probe hinaus liefert der Ofen eine präzise Heizung. Er muss das Metall auf einem bestimmten Substrat stabil zum Schmelzpunkt bringen und sicherstellen, dass sich das Tröpfchen auf natürliche Weise ohne thermischen Schock oder ungleichmäßige Temperaturgradienten bildet.

Die Rolle der CCD-Kamera

Wenn der Ofen die Bühne ist, ist die CCD-Kamera (Charge-Coupled Device) der Beobachter. Ihre Aufgabe ist es, das physikalische Verhalten des Materials während des Übergangs von fest zu flüssig aufzuzeichnen.

Erfassung der Tröpfchenmorphologie

Die Kamera ist direkt auf die Probe im Ofen fokussiert. Sie zeichnet die Morphologie (Form und Struktur) des Tröpfchens auf. Diese visuelle Aufzeichnung sind die Rohdaten, die benötigt werden, um zu bestimmen, wie gut die Flüssigkeit auf der festen Oberfläche verteilt wird.

Echtzeitüberwachung

Benetzung ist ein dynamischer Prozess. Die CCD-Kamera erfasst diese Änderungen in Echtzeit und dokumentiert, wie sich das Tröpfchen unmittelbar nach dem Schmelzen ausdehnt oder zusammenzieht. Dies ermöglicht es den Forschern, nicht nur den Endzustand, sondern auch die Benetzungsgeschwindigkeit zu sehen.

Von Bildern zu Daten: Das System in Aktion

Die beschriebene Hardware ist auf die Integration mit Bildverarbeitungssoftware angewiesen, um visuelle Eingaben in technische Daten umzuwandeln.

Messung dynamischer Kontaktwinkel

Durch die Analyse der von der Kamera aufgenommenen Bilder misst die Software den dynamischen Kontaktwinkel. Dies ist der Winkel, an dem die Flüssigkeitsoberfläche auf die feste Oberfläche trifft, und dient als primärer Indikator für die Benetzbarkeit.

Berechnung der Oberflächenspannung

Die Form des Tröpfchens wird durch das Gleichgewicht der auf es wirkenden Kräfte bestimmt. Das System nutzt das Profil des Tröpfchens, um die Oberflächenspannung zu berechnen, eine grundlegende Eigenschaft, die bestimmt, wie sich die Flüssigkeit bei Gieß-, Löt- oder Beschichtungsprozessen verhält.

Verständnis der Abhängigkeiten

Obwohl dieses System eine hochentwickelte Analyse ermöglicht, ist es stark von der Integration zwischen Hardware und Software abhängig.

Die Notwendigkeit der rechnerischen Interpretation

Die Rohbilder der CCD-Kamera sind allein nicht ausreichend. Der Wert des Systems hängt vollständig von der Bildverarbeitungssoftware ab. Ohne genaue Algorithmen zur Interpretation der Ränder und Winkel des Tröpfchens können die hochwertigen Bilder keine präzisen quantitativen Daten liefern.

Umweltsensitivität

Die Genauigkeit der Messung ist untrennbar mit der Fähigkeit des Ofens verbunden, eine sauerstofffreie Umgebung aufrechtzuerhalten. Selbst ein geringfügiges Versagen der Vakuum- oder Atmosphärenkontrolle beeinträchtigt die Morphologie des Tröpfchens und führt zu falschen Berechnungen der Oberflächenspannung und Benetzbarkeit.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert dieser Testeinrichtung zu maximieren, konzentrieren Sie Ihre Analyse auf die spezifische Metrik, die mit Ihren technischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Prozesssimulation liegt: Priorisieren Sie die Echtzeitfähigkeit der CCD-Kamera, um zu verstehen, wie schnell ein Material eine Oberfläche während schneller Heizzyklen benetzt.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Verlassen Sie sich auf die Berechnungen der Oberflächenspannung und des Kontaktwinkels, um quantitativ zu vergleichen, wie verschiedene Legierungen mit einem bestimmten Substrat interagieren.

Letztendlich liegt die Stärke dieses Systems in seiner Fähigkeit, die unsichtbaren Kräfte zu visualisieren und zu quantifizieren, die Hochtemperatur-Materialgrenzflächen steuern.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Wichtigster Beitrag zum Test |

|---|---|---|

| Vakuumrohr-Ofen | Atmosphären- & Thermische Kontrolle | Verhindert Oxidation und gewährleistet präzise, stabile Schmelzbedingungen. |

| CCD-Kamera | Erfassung visueller Daten | Erfasst die Morphologie von Tröpfchen und Benetzungsdynamik in Echtzeit. |

| Bildsoftware | Datenquantifizierung | Wandelt visuelle Profile in Kontaktwinkel- und Oberflächenspannungswerte um. |

| Vakuumsystem | Umweltreinheit | Hält sauerstofffreie Zonen aufrecht, um die Oberflächeneigenschaften des Materials zu erhalten. |

Verbessern Sie Ihre Materialanalyse mit KINTEK

Präzise Benetzungstests erfordern die perfekte Synergie zwischen thermischer Stabilität und optischer Klarheit. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie fortschrittliche Legierungen analysieren oder neue Beschichtungen entwickeln, unsere Hochtemperaturöfen bieten die sauerstofffreie Präzision, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche möglichen Konfigurationen von Heizzonen gibt es in einem Hochtemperatur-Rohrofen? Wählen Sie das richtige Setup für Ihren Prozess

- Was ist die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der zweistufigen Pyrolyse? Präzise Temperaturkontrolle

- Wie verbessert eine Röhrenofen die Kristallstruktur von Zinkoxid-Dünnschichten? Erreichen hoher Kristallinität

- Welche Industrien profitieren von der Verwendung von Rohröfen? Präzision in der Halbleiter- und Batterietechnologie freisetzen

- Wie erleichtert eine Rohröfen die strukturelle Stabilisierung von Lignin? Beherrschung der Lignin-zu-Kohlenstoff-Umwandlung

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Mo2C-Synthese? Präzise Karbonisierung meistern

- Welche spezifischen Rollen spielt ein Hochtemperatur-Rohrofen bei der zweistufigen Wärmebehandlung von BN@PyC-Aerogelen?

- Welche Materialien werden üblicherweise für das Heizelement in Rohröfen verwendet? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen