Die Hauptaufgabe eines Hochtemperatur-Rohröfens bei diesem Prozess besteht darin, eine streng kontrollierte thermische Umgebung bereitzustellen, die die chemische Reaktion zwischen einer Molybdänquelle (wie Ammoniummolybdat) und einer Kohlenstoffquelle (wie Harnstoff) antreibt. Durch die Aufrechterhaltung einer präzisen Hochtemperatureinstellung unter inerter oder reduzierender Atmosphäre erleichtert der Ofen die vollständige Umwandlung dieser Vorläufer in Molybdäncarbid (Mo2C)-Nanopartikel.

Kern Erkenntnis: Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument zur Durchsetzung der Phasenreinheit. Seine Fähigkeit, thermische Gleichmäßigkeit und spezifische atmosphärische Bedingungen aufrechtzuerhalten, ist entscheidend für die Herstellung von Nanopartikeln mit der hohen elektrischen Leitfähigkeit und katalytischen Aktivität, die für fortschrittliche Anwendungen erforderlich sind.

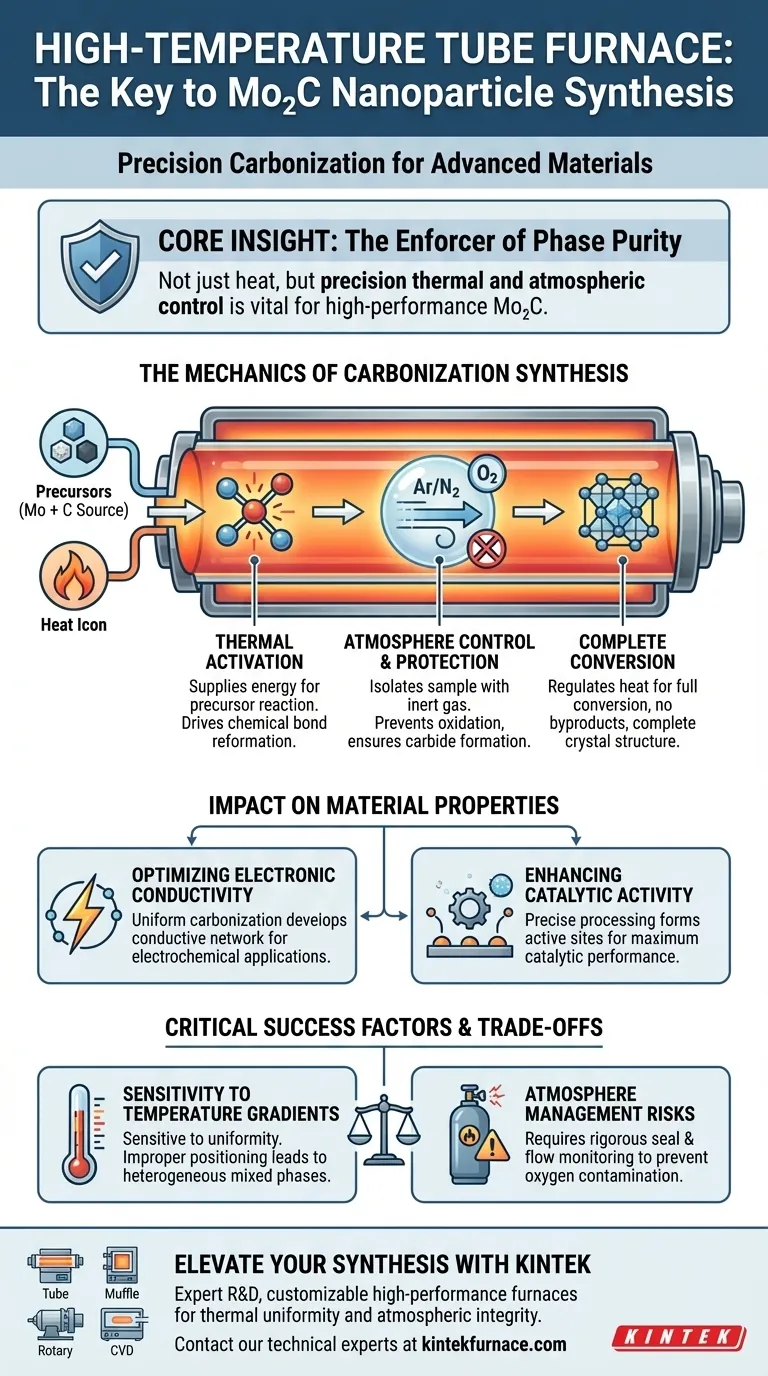

Die Mechanik der Karbonisierungssynthese

Thermische Aktivierung von Vorläufern

Die Synthese von Mo2C erfordert erhebliche thermische Aktivierungsenergie, um die Reaktion zwischen den Metall- und Kohlenstoffquellen zu initiieren. Der Rohröfen liefert diese Energie und erhitzt die Mischung aus Ammoniummolybdat und Harnstoff auf den spezifischen Punkt, an dem chemische Bindungen brechen und sich neu bilden. Diese thermische Behandlung treibt den Abbau der organischen Kohlenstoffquelle und die anschließende Karburierung des Molybdäns voran.

Atmosphärenkontrolle und Schutz

Eine entscheidende Funktion des Rohröfens ist seine Fähigkeit, die Probe von der Umgebung zu isolieren. Das Design ermöglicht die Einleitung inerter oder reduzierender Gase, wodurch eine spezifische Atmosphäre im Rohr entsteht. Dies verhindert, dass Sauerstoff die Reaktion stört und stellt sicher, dass das Molybdän ein Carbid (Mo2C) und kein unerwünschtes Oxid bildet.

Gewährleistung einer vollständigen Umwandlung

Um Hochleistungs-Nanopartikel zu erzielen, müssen die Vorläufer vollständig umgewandelt werden, ohne unreagierte Nebenprodukte zu hinterlassen. Die präzisen Temperaturregelsysteme im Ofen regulieren die Wärme, um sicherzustellen, dass die Reaktion vollständig abläuft. Dies führt zu einem Endprodukt, das sich durch eine vollständige Kristallstruktur und hohe chemische Stabilität auszeichnet.

Auswirkungen auf die Materialeigenschaften

Optimierung der elektrischen Leitfähigkeit

Die Qualität der thermischen Behandlung beeinflusst direkt die elektronischen Eigenschaften des Endmaterials. Durch die Gewährleistung eines gleichmäßigen und vollständigen Karbonisierungsprozesses trägt der Ofen zur Entwicklung des leitfähigen Netzwerks des Materials bei. Dies führt zu Mo2C-Nanopartikeln, die die für elektrochemische Anwendungen unerlässliche hohe elektrische Leitfähigkeit aufweisen.

Verbesserung der katalytischen Aktivität

Die Leistung von Mo2C als Katalysator hängt stark von den während der Synthese entwickelten Oberflächeneigenschaften ab. Die kontrollierte Umgebung des Rohröfens ermöglicht die präzise Bildung von aktiven Zentren. Diese präzise Verarbeitung stellt sicher, dass die Nanopartikel maximale katalytische Aktivität erreichen, was sie für ihre beabsichtigten chemischen Reaktionen wirksam macht.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturgradienten

Obwohl Rohröfen eine ausgezeichnete Kontrolle bieten, ist die Synthese sehr empfindlich gegenüber der Temperaturgleichmäßigkeit. Wenn die "heiße Zone" im Rohr erheblich variiert, kann dies zu heterogenen Produkten mit gemischten Phasen führen. Es ist unerlässlich, die Probe korrekt innerhalb der gleichmäßigen Temperaturzone zu positionieren, um eine unvollständige Karbonisierung zu vermeiden.

Risiken des Atmosphärenmanagements

Die Abhängigkeit von einer kontrollierten Atmosphäre birgt Risiken hinsichtlich Gasfluss und Dichtigkeit. Selbst geringfügige Lecks oder unzureichende Gasflussraten können Sauerstoff einführen und die Reinheit des Mo2C beeinträchtigen. Der Prozess erfordert eine strenge Überwachung der Gaszufuhr, um die für die Carbidbildung notwendige streng inerte oder reduzierende Umgebung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Molybdäncarbid-Nanopartikel zu maximieren, passen Sie Ihre Ofenparameter an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihre Probe streng innerhalb der gleichmäßigen Temperaturzone des Ofens positioniert ist, um eine homogene Karbonisierung über die gesamte Charge zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Leistung liegt: Priorisieren Sie eine präzise Kontrolle der Aufheizrate und der Verweilzeit, um die Bildung von aktiven Zentren zu optimieren, ohne die Partikel zu sintern.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Überprüfen Sie die Integrität Ihres Inertgasflusses (Argon oder Stickstoff), um die Sauerstoffexposition während der Hochtemperaturphase vollständig zu eliminieren.

Der Erfolg der Mo2C-Synthese beruht weniger auf der maximal erreichbaren Temperatur als vielmehr auf der Konsistenz und der Atmosphärenkontrolle, die der Ofen während des Reaktionsfensters bietet.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Mo2C-Synthese | Auswirkungen auf das Endprodukt |

|---|---|---|

| Thermische Aktivierung | Liefert Energie für die Vorläuferreaktion | Treibt die vollständige Umwandlung von Mo/Kohlenstoffquellen an |

| Atmosphärenkontrolle | Bietet inerte oder reduzierende Umgebungen | Verhindert Oxidation; gewährleistet Phasenreinheit |

| Gleichmäßige Erwärmung | Aufrechterhaltung einer konsistenten "heißen Zone" | Eliminiert heterogene Produkte und gemischte Phasen |

| Prozessregelung | Kontrolliert Aufheizrate und Verweilzeit | Optimiert katalytische Aktivität und Oberflächenaktive Zentren |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Die Erzielung von phasenreinem Molybdäncarbid (Mo2C) erfordert mehr als nur Hitze – es erfordert absolute Präzision. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die die thermische Gleichmäßigkeit und atmosphärische Integrität bieten, die Ihre Forschung benötigt.

Ob Sie die elektrische Leitfähigkeit optimieren oder die katalytische Aktivität maximieren, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Karbonisierungsanforderungen zu erfüllen.

Bereit, Ihren Syntheseprozess zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Radha Bhardwaj, Martin Pumera. Laser‐Assisted Mo <sub>2</sub> C‐Derived Patterned Oxide for Highly Selective Room Temperature Ammonia Sensor for Food Spoilage Monitoring. DOI: 10.1002/smtd.202501246

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Rohrofen wichtig? Gewährleistung der Materialkonsistenz und -qualität

- Was ist die Kernfunktion eines industriellen programmierbaren Röhrenofens? Beherrschen Sie die Titandioxid-Kohlenstoff-Synthese mit Präzision

- Wie sorgt ein Rohrofen für gleichmäßige Erwärmung? Präzise Temperaturkontrolle für Ihr Labor

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Nachbehandlung von Ag2Se? Optimierung der flexiblen thermoelektrischen Effizienz

- Für welche anderen Arten von Reaktionen können Rohröfen eingesetzt werden? Entdecken Sie vielseitige thermische Prozesse für Ihr Labor

- Was ist die Funktion von vakuumversiegelten Röhren und kontrollierter Erwärmung? Beherrschen Sie die Einbettung von Ruthenium-Vorläufern

- Wie erleichtert ein Rohrofen den Ausglühprozess für Antimon-dotierte ZnSe- und PbSe-Dünnschichten? Wichtige Leistungstipps

- Was sind die zwei primären Typen von Rohröfen und ihre Hauptmerkmale? Vergleich: Geteilte vs. massive Bauweise