Bei der Materialverarbeitung ist Temperatur nicht nur eine Einstellung; sie ist das primäre Werkzeug zur Transformation. Eine präzise Temperaturkontrolle in einem Rohrofen ist von entscheidender Bedeutung, da sie die Prozesswiederholbarkeit gewährleistet und die gezielte Manipulation der grundlegenden Eigenschaften eines Materials ermöglicht. Ohne sie können die gewünschte Zusammensetzung, Kristallstruktur oder Mikrostruktur nicht zuverlässig erreicht werden, was zu inkonsistenten Ergebnissen und Produktausfällen führt.

Ihr Prozess besteht nicht einfach nur darin, „ein Objekt zu erhitzen“. Sie führen ein präzises thermisches Rezept aus. Die präzise Temperaturkontrolle garantiert, dass die Endbeschaffenheit Ihres Materials ein direktes, wiederholbares Ergebnis Ihres Prozesses ist und keine Frage des Zufalls.

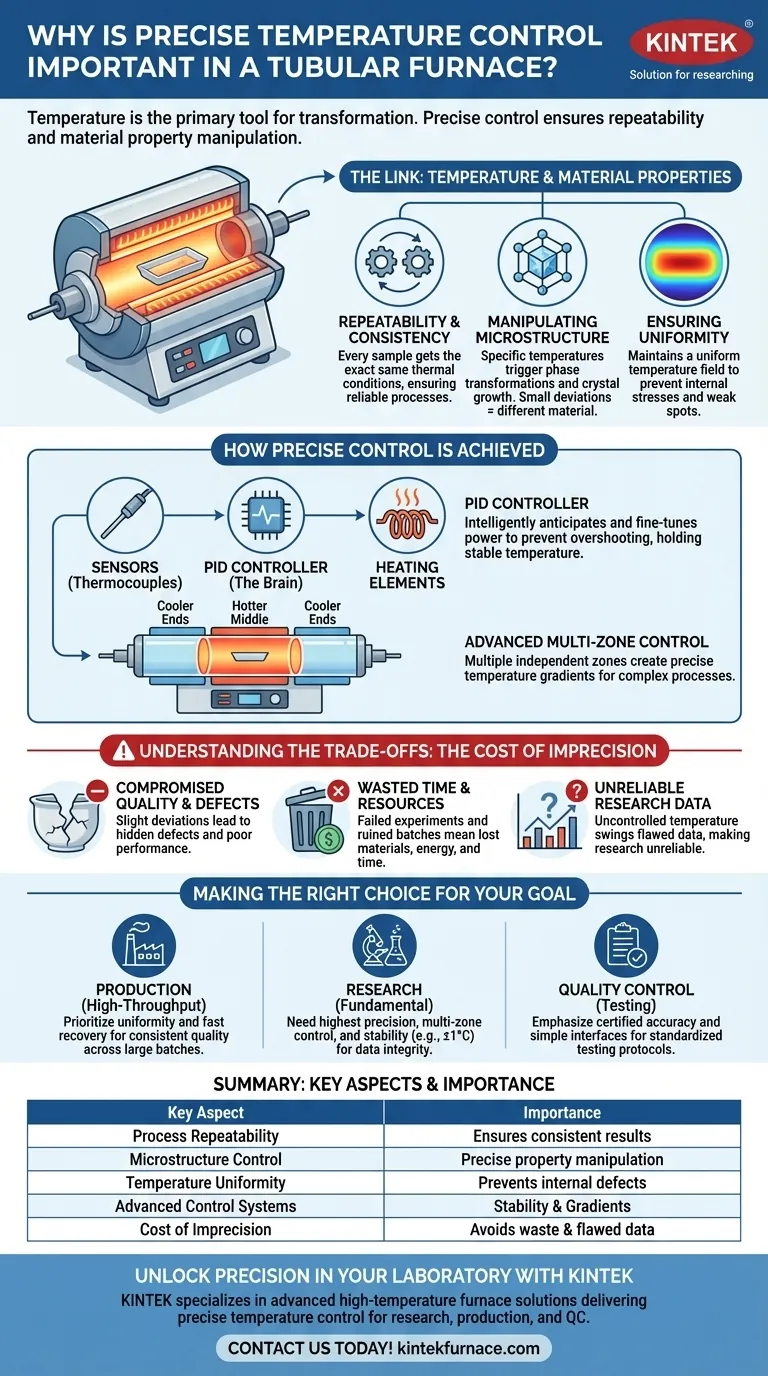

Der Zusammenhang zwischen Temperatur und Materialeigenschaften

Die Kernfunktion eines Ofens besteht darin, eine spezifische Veränderung in einem Material hervorzurufen. Diese Veränderung wird fast immer durch ein genaues Temperaturprofil bestimmt – nicht nur durch eine Spitzentemperatur, sondern auch durch die Aufheizrate, die Dauer bei der Temperatur (Haltezeit) und die Abkühlrate.

Erreichen von Wiederholbarkeit und Konsistenz

In jeder wissenschaftlichen oder industriellen Anwendung, von der Forschung bis zur Fertigung, muss der Prozess wiederholbar sein. Wenn Sie denselben Prozess heute und morgen durchführen, müssen Sie das exakt gleiche Ergebnis erhalten.

Temperaturschwankungen sind eine Hauptursache für Variationen. Eine präzise Steuerung stellt sicher, dass jede Probe denselben thermischen Bedingungen ausgesetzt wird, wodurch Prozesse wie Sintern, Glühen und Hartlöten zuverlässig und konsistent werden.

Manipulieren der Mikrostruktur und der Kristallphase

Die Eigenschaften der meisten fortschrittlichen Materialien – ihre Festigkeit, Leitfähigkeit oder optischen Eigenschaften – werden durch ihre innere Struktur auf mikroskopischer Ebene bestimmt.

Bestimmte Temperaturen wirken als Auslöser für Phasenumwandlungen, Kristallwachstum oder die Bindung von Partikeln. Eine Abweichung von nur wenigen Grad kann bedeuten, dass ein kritischer Übergangspunkt verpasst wird, was zu einem völlig anderen und oft unbrauchbaren Endmaterial führt.

Gewährleistung der Temperaturuniformität

Ein Rohrofen erhitzt eine Probe entlang seiner Länge. „Präzise Steuerung“ bedeutet nicht nur, dass ein Punkt im Ofen die Zieltemperatur erreicht; es bedeutet, ein gleichmäßiges Temperaturfeld über die gesamte Arbeitszone aufrechtzuerhalten.

Ungleichmäßiges Erhitzen führt zu einem Material mit unterschiedlichen Eigenschaften an verschiedenen Stellen, was innere Spannungen und Schwachstellen erzeugt, die die Integrität des Endbauteils beeinträchtigen.

Wie präzise Steuerung erreicht wird

Moderne Öfen verwenden hochentwickelte Systeme, um über das einfache Ein-/Ausschalten der Heizung hinauszugehen und den für technische Anwendungen erforderlichen hohen Grad an Kontrolle zu erreichen.

Die Rolle von Sensoren und Reglern

Hochgenaue Thermoelemente fungieren als Nervensystem des Ofens und messen kontinuierlich die Temperatur im Rohr.

Diese Daten werden an einen PID-Regler (Proportional-Integral-Derivativ) weitergeleitet, der als Gehirn fungiert. Er schaltet die Heizung nicht einfach ab, wenn die Temperatur erreicht ist; er antizipiert, berechnet und optimiert intelligent die Leistungsabgabe, um ein Überschießen zu verhindern und Schwankungen zu minimieren, wodurch die Temperatur bemerkenswert stabil gehalten wird.

Fortschrittliche Mehrzonensteuerung

Für komplexere Prozesse wie chemische Gasphasenabscheidung (CVD) oder gezieltes Kristallwachstum ist eine Einzonensteuerung nicht ausreichend.

Hochwertige Rohröfen verfügen über eine Mehrzonenheizung. Sie besitzen mehrere unabhängige Heizelemente und Regler entlang der Länge des Rohrs. Dies ermöglicht es Ihnen, einen präzisen Temperaturgradienten zu erzeugen – zum Beispiel in der Mitte heißer und an den Enden kühler –, was Ihnen eine zusätzliche Kontrollebene über Ihren Prozess gibt.

Die Abwägungen verstehen: Die Kosten der Ungenauigkeit

Die Investition in präzise Temperaturkontrolle ist keine Ausgabe; sie ist eine Versicherung gegen Misserfolge. Die Folgen schlechter Kontrolle sind erheblich und kostspielig.

Beeinträchtigte Qualität und Defekte

Bei Materialien wie Keramik oder Porzellan können leichte Temperaturabweichungen katastrophal sein. Ist die Temperatur zu niedrig, fusionieren die Partikel möglicherweise nicht richtig. Ist sie zu hoch, kann das Material sich verziehen oder schmelzen.

Das Ergebnis ist ein Produkt mit versteckten Fehlern, die seine Qualität, Haltbarkeit und Leistung beeinträchtigen.

Verschwendete Zeit und Ressourcen

Ein fehlgeschlagenes Experiment oder eine ruinierte Produktionscharge aufgrund schlechter Temperaturkontrolle bedeutet mehr als nur ein schlechtes Ergebnis. Es stellt verschwendete Materialien, verbrauchte Energie und vor allem verlorene Zeit dar.

Unzuverlässige Forschungsdaten

Für einen Forscher ist die Kontrolle der Variablen von größter Bedeutung. Wenn Sie nicht garantieren können, dass die Temperatur während Ihres Experiments stabil und genau war, sind Ihre Daten grundlegend fehlerhaft.

Sie können eine Veränderung des Materials nicht selbstbewusst Ihrer beabsichtigten Variablen zuschreiben, wenn eine unkontrollierte Temperaturschwankung die eigentliche Ursache gewesen sein könnte.

Die richtige Wahl für Ihr Ziel treffen

Ihr erforderliches Maß an Temperaturpräzision hängt direkt von Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Priorisieren Sie Öfen mit ausgezeichneter Temperaturuniformität und schnellen Erholungszeiten, um eine gleichbleibende Qualität über große Chargen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Sie benötigen das höchste Maß an Präzision, einschließlich Funktionen wie Mehrzonensteuerung und enge Temperaturstabilität (z. B. ±1 °C), um die Datenintegrität zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrollprüfung liegt (z. B. LOI): Konzentrieren Sie sich auf Öfen mit zertifizierter Genauigkeit und einfachen, programmierbaren Schnittstellen, um standardisierte und wiederholbare Prüfprotokolle sicherzustellen.

Letztendlich bedeutet die Beherrschung der Temperaturkontrolle die Beherrschung der endgültigen Form und Funktion Ihres Materials.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Wichtigkeit |

|---|---|

| Prozesswiederholbarkeit | Gewährleistet konsistente Ergebnisse bei Sinter-, Glüh- und Hartlötvorgängen |

| Mikrostrukturkontrolle | Ermöglicht die präzise Manipulation von Materialeigenschaften wie Festigkeit und Leitfähigkeit |

| Temperaturuniformität | Verhindert innere Spannungen und Defekte über die Probe hinweg |

| Fortschrittliche Steuerungssysteme | Nutzt PID-Regler und Mehrzonenheizung für Stabilität und Gradienten |

| Kosten der Ungenauigkeit | Vermeidet verschwendete Ressourcen, fehlerhafte Daten und beeinträchtigte Produktqualität |

Entfesseln Sie Präzision in Ihrem Labor mit KINTEK

Leiden Sie unter inkonsistenten Ergebnissen oder Materialdefekten aufgrund schlechter Temperaturkontrolle? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung herausragender F&E und interner Fertigung ist unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – darauf ausgelegt, eine präzise Temperaturkontrolle zu liefern und so Wiederholbarkeit und Qualität in Ihren Prozessen zu gewährleisten. Ob Sie in der Forschung, Produktion oder Qualitätskontrolle tätig sind, unsere tiefgreifenden Anpassungsmöglichkeiten helfen Ihnen, zuverlässige Ergebnisse zu erzielen und die Effizienz zu maximieren.

Lassen Sie sich nicht durch Temperaturvariationen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung verändern und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor