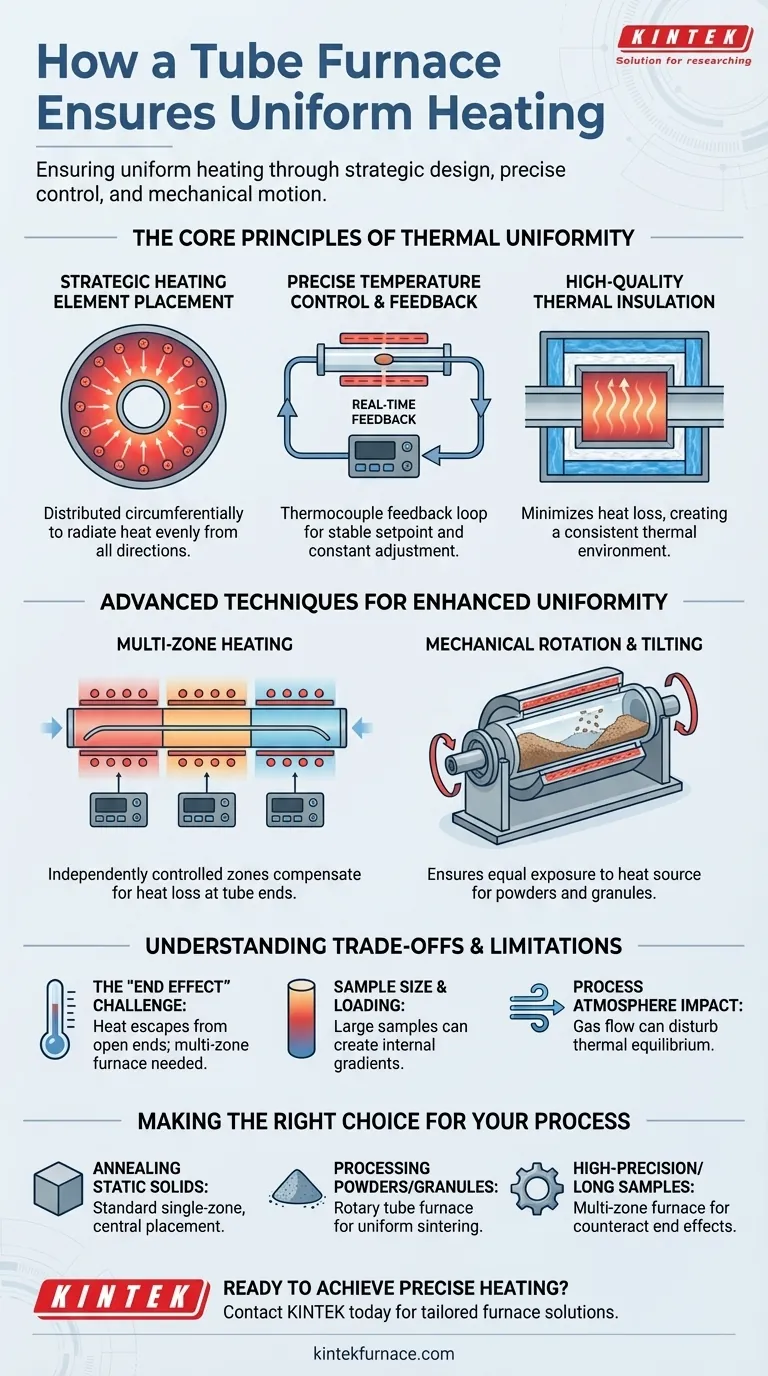

Um eine gleichmäßige Erwärmung zu gewährleisten, kombiniert ein Rohrofen drei Kernprinzipien: strategisches Design, präzise Steuerung und in einigen Fällen mechanische Bewegung. Die Heizelemente sind zylindrisch um das Arbeitsrohr angeordnet, um die Wärme gleichmäßig abzustrahlen, während eine Thermoelement-Rückkopplungsschleife die Leistung ständig anpasst, um einen stabilen Sollwert aufrechtzuerhalten. Eine hochwertige Wärmedämmung minimiert den Wärmeverlust und schafft eine konsistente thermische Umgebung, die für eine zuverlässige Materialbearbeitung unerlässlich ist.

Die Herausforderung der gleichmäßigen Erwärmung wird nicht durch ein einziges Merkmal gelöst, sondern durch ein integriertes System. Die zylindrische Geometrie des Ofens, die intelligente Temperaturrückmeldung und eine gut isolierte Kammer wirken zusammen, um eine stabile und homogene thermische Zone zu schaffen.

Die Kernprinzipien der thermischen Gleichmäßigkeit

Die Fähigkeit eines Rohrofens, eine konstante Temperatur zu liefern, beruht auf seinem grundlegenden Design. Jede Komponente spielt eine spezifische Rolle bei der Steuerung des Flusses und der Verteilung der Wärmeenergie.

Strategische Platzierung der Heizelemente

Die Heizelemente, typischerweise Widerstandsdrähte oder Siliziumkarbidstäbe, werden nicht zufällig platziert. Sie werden umlaufend um die Außenseite des Ofenrohrs verteilt.

Diese Anordnung sorgt dafür, dass die Wärme aus allen Richtungen nach innen strahlt, wodurch heiße oder kalte Stellen entlang der Rohroberfläche minimiert und eine gleichmäßige Wärmeübertragung auf die Probe im Inneren gefördert wird.

Die Rolle der zylindrischen Geometrie

Die zylindrische Form des Arbeitsrohrs ist für die thermische Gleichmäßigkeit von Natur aus vorteilhaft. Sie schafft einen konstanten Abstand von den Heizelementen zur Mittelachse des Rohrs.

Diese geometrische Konsistenz stellt sicher, dass die über Strahlung und Konvektion übertragene Wärme symmetrisch im gesamten Innenvolumen verteilt wird.

Präzise Temperaturregelung und Rückmeldung

Ein Rohrofen arbeitet als geschlossenes Regelsystem. Ein Thermoelement, ein hochempfindlicher Temperatursensor, wird in der Nähe der Heizelemente oder der Probe platziert.

Dieses Thermoelement liefert Echtzeit-Temperaturdaten an die Ofensteuerung. Die Steuerung vergleicht diese Messung ständig mit dem gewünschten Sollwert und passt die elektrische Leistung an, die den Heizelementen zugeführt wird, wodurch ein Temperaturüberschwingen oder -unterschwingen verhindert wird.

Hochwertige Wärmedämmung

Eine wirksame Isolierung ist entscheidend für die Stabilität. Die Heizkammer ist von Schichten aus fortschrittlicher Keramikfaser- oder Ziegelisolierung umgeben.

Dieses Material verhindert, dass Wärme in die Umgebung entweicht. Durch die Eindämmung der Wärmeenergie hilft die Isolierung dem Ofen, eine stabile Temperatur mit minimalen Leistungsschwankungen aufrechtzuerhalten, was direkt zur Gleichmäßigkeit beiträgt.

Fortschrittliche Techniken zur Verbesserung der Gleichmäßigkeit

Für Anwendungen, die höchste Präzision erfordern, werden Standarddesigns durch anspruchsvollere Funktionen ergänzt.

Mehrzonenheizung

Viele fortschrittliche Öfen unterteilen die gesamte beheizte Länge in mehrere, unabhängig voneinander gesteuerte Heizzonen. Jede Zone hat ihre eigenen Heizelemente und Thermoelemente.

Dies ermöglicht es der Steuerung, den Wärmeverlust, der an den Enden des Rohrs natürlicherweise auftritt, zu kompensieren, wodurch ein wesentlich längeres und gleichmäßigeres Temperaturprofil entsteht. Es kann auch verwendet werden, um absichtliche Temperaturgradienten für komplexe Prozesse zu erzeugen.

Mechanische Rotation und Neigung

Für die Verarbeitung von Pulvern, Granulaten oder viskosen Flüssigkeiten wird ein Drehrohrofen verwendet. Das gesamte Arbeitsrohr wird langsam von einem Motor gedreht.

Dieses konstante Taumeln stellt sicher, dass jedes Materialpartikel der Wärmequelle gleichmäßig ausgesetzt wird, wodurch lokale Überhitzung verhindert, konsistente chemische Reaktionen gefördert und eine gleichmäßige Sinterung gewährleistet wird. Die Neigungsfunktion kann auch verwendet werden, um den Fluss und die Verweilzeit des Materials durch das Rohr zu steuern.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, erfordert das Erreichen perfekter Gleichmäßigkeit ein Verständnis der inhärenten Herausforderungen des Systems.

Die "Endeffekt"-Herausforderung

Wärme entweicht immer leichter aus den offenen Enden des Ofenrohrs. In einem einfachen Einzonenofen erzeugt dies ein Temperaturprofil, das in der Mitte am heißesten und zu den Enden hin kühler ist.

Aus diesem Grund muss eine Probe direkt in der "Heißzone" des Ofens platziert werden. Für längere Proben oder Prozesse, die einen breiteren gleichmäßigen Bereich benötigen, ist ein Mehrzonenofen die einzig effektive Lösung.

Probengröße und Beladung

Größe, Form und Wärmeleitfähigkeit der Probe selbst können die Gleichmäßigkeit beeinflussen. Eine sehr große Probe kann eigene interne Temperaturgradienten erzeugen und den gleichmäßigen Wärmefluss innerhalb des Rohrs behindern.

Die korrekte Positionierung der Probe in der Mitte der gleichmäßigen Zone ist entscheidend für das Erreichen wiederholbarer Ergebnisse.

Auswirkungen der Prozessatmosphäre

Viele Prozesse erfordern, dass ein bestimmtes Gas (z. B. Stickstoff, Argon) durch das Rohr strömt. Dieser Gasfluss, eine Form der erzwungenen Konvektion, kann Wärme mit sich führen.

Eine hohe Durchflussrate kann das thermische Gleichgewicht stören und möglicherweise einen Temperaturgradienten entlang der Strömungsrichtung erzeugen. Die Steuerung der Gasdurchflussrate ist daher ein weiterer wichtiger Parameter zur Aufrechterhaltung der Gleichmäßigkeit.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Mechanismen ermöglicht es Ihnen, die richtige Ausrüstung für Ihr spezifisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf dem Glühen eines kleinen, statischen Festkörpers liegt: Ein Standard-Einzonenofen ist oft ausreichend, vorausgesetzt, die Probe wird sorgfältig in der zentralen Heißzone platziert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist unerlässlich, um ungleichmäßiges Sintern zu verhindern und konsistente Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Ergebnissen oder der Verarbeitung langer Proben (z. B. CVD) liegt: Ein Mehrzonenofen ist unverzichtbar, um Endeffekte auszugleichen und ein hochgleichmäßiges Temperaturprofil zu gewährleisten.

Durch die Anpassung der Ofenfähigkeiten an die Anforderungen Ihrer Anwendung erhalten Sie direkte Kontrolle über die Qualität und Wiederholbarkeit Ihrer Ergebnisse.

Zusammenfassungstabelle:

| Prinzip | Hauptmerkmal | Vorteil |

|---|---|---|

| Strategisches Design | Zylindrische Anordnung der Heizelemente | Gleichmäßige Wärmeabstrahlung aus allen Richtungen |

| Präzise Steuerung | Thermoelement-Rückkopplungsschleife | Stabile Temperaturhaltung |

| Wärmedämmung | Hochwertige Keramikisolierung | Minimierter Wärmeverlust und stabile Umgebung |

| Fortschrittliche Techniken | Mehrzonenheizung und mechanische Rotation | Verbesserte Gleichmäßigkeit für Pulver und lange Proben |

Bereit für präzise und gleichmäßige Erwärmung in Ihrem Labor? Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialbearbeitung verbessern und zuverlässige Ergebnisse gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung