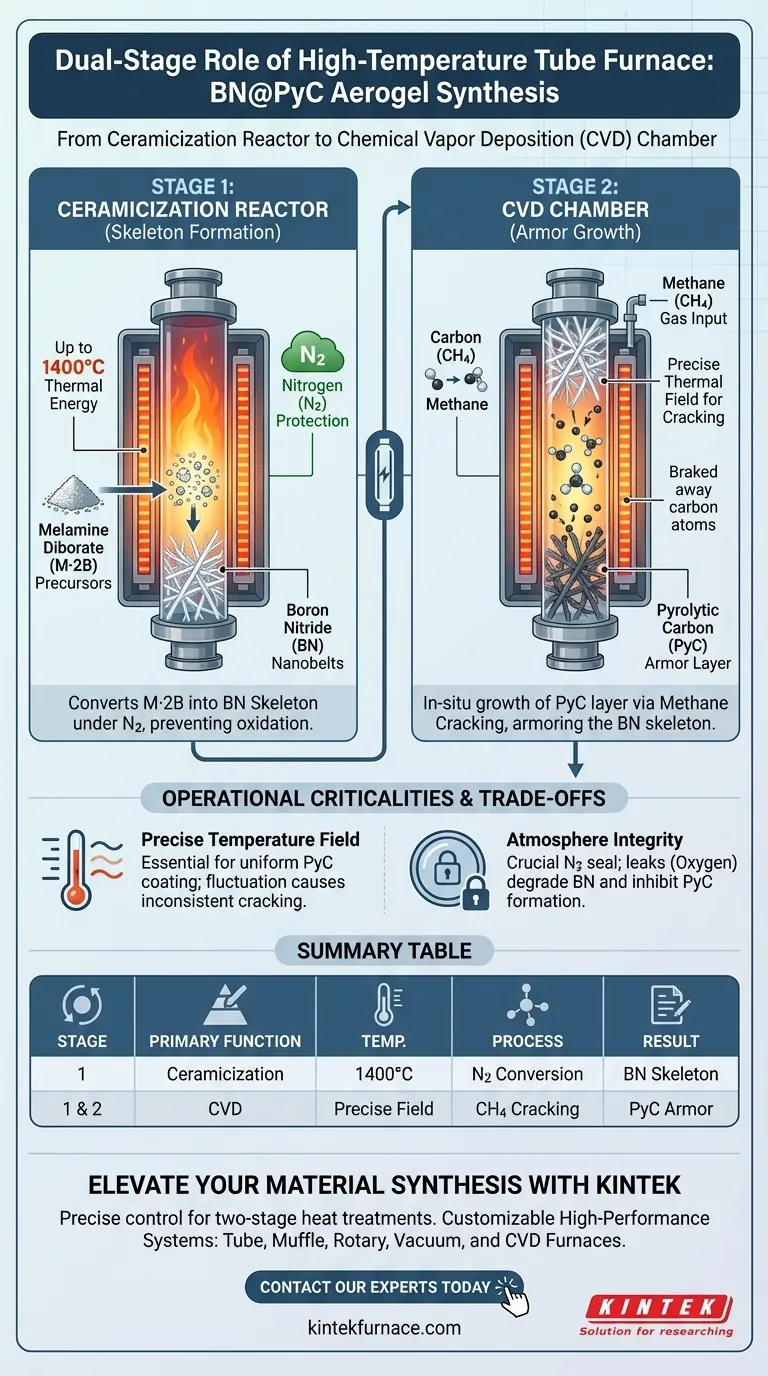

Der Hochtemperatur-Rohrofen erfüllt zwei verschiedene, kritische Funktionen bei der Synthese von BN@PyC-Aerogelen: Er fungiert zunächst als Keramisierungsreaktor und dann als Kammer für die chemische Gasphasenabscheidung (CVD). In der Anfangsphase liefert er thermische Energie bis zu 1400 °C unter Stickstoff, um Melamin-Diborat-Vorläufer in Bornitrid-Nanobänder umzuwandeln. In der anschließenden Phase bietet er die präzise thermische Umgebung, die erforderlich ist, um Methangas zu spalten und das Wachstum einer direkt auf den Nanobändern haftenden pyrolytischen Kohlenstoff-Schutzschicht zu ermöglichen.

Der Ofen ermöglicht eine sequentielle Umwandlung: Zuerst liefert er die hohe thermische Energie, die zur Keramisierung der Vorläufer zu einem BN-Skelett erforderlich ist, und zweitens schafft er eine kontrollierte CVD-Umgebung, um dieses Skelett mit Kohlenstoff zu umhüllen.

Phase 1: Keramisierung des Skeletts

Schaffung der thermischen Umgebung

Die Hauptaufgabe des Ofens in der ersten Phase besteht darin, intensive Hitze zu erzeugen und aufrechtzuerhalten, die Temperaturen von bis zu 1400 °C erreicht.

Diese hohe thermische Energie ist die treibende Kraft, die für die Einleitung der chemischen Umwandlung des Rohmaterials erforderlich ist. Insbesondere wandelt sie Melamin-Diborat- (M·2B) Vorläufer in die gewünschte Keramikstruktur um.

Bildung von Bornitrid-Nanobändern

Unter diesen Hochtemperaturbedingungen erfährt der Vorläufer eine Keramisierung.

Der Ofen erleichtert die Reorganisation der Molekülstruktur und wandelt den Vorläufer in stabile Bornitrid- (BN) Nanobänder um. Dies bildet das grundlegende "Skelett" oder die Kernstruktur des Aerogels.

Atmosphärischer Schutz

Entscheidend ist, dass der Ofen während dieses gesamten Prozesses eine streng kontrollierte Atmosphäre aufrechterhält.

Durch den Betrieb unter Stickstoffschutz verhindert der Ofen Oxidation und gewährleistet die Reinheit der Bornitrid-Phase. Diese schützende Umgebung ist unerlässlich für die Erzielung der richtigen chemischen Stöchiometrie.

Phase 2: In-situ-Wachstum der Schutzschicht

Funktion als CVD-Reaktor

In der zweiten Phase verlagert sich die Rolle des Rohrofens von der reinen Erhitzung zur Funktion als hochentwickelte Reaktionskammer für die chemische Gasphasenabscheidung (CVD).

Die Anlage muss von den Syntheseparametern der ersten Phase zu den Abscheidungsparametern der zweiten übergehen, ohne die Integrität der Probe zu beeinträchtigen.

Methan-Spaltung und Abscheidung

Der Ofen liefert ein präzises Temperaturfeld, das speziell kalibriert ist, um das in die Röhre eingeleitete Methangas zu spalten.

Die zugeführte Energie zerlegt die Methanmoleküle und setzt Kohlenstoffatome frei. Diese Atome scheiden sich dann auf den zuvor gebildeten BN-Nanobändern ab.

Erzeugung der pyrolytischen Kohlenstoffschicht

Dieser Prozess führt zum In-situ-Wachstum einer pyrolytischen Kohlenstoff- (PyC) Schicht.

Diese Schicht dient als "Schutzpanzer" für die Bornitrid-Nanobänder. Die Gleichmäßigkeit dieser Beschichtung hängt stark von der Fähigkeit des Ofens ab, stabile Temperaturen und Gasflüsse aufrechtzuerhalten, um sicherzustellen, dass der Kohlenstoff gleichmäßig auf der komplexen Aerogelstruktur abgeschieden wird.

Betriebskritikalitäten und Kompromisse

Die Notwendigkeit präziser Temperaturfelder

Obwohl hohe Hitze eine Anforderung ist, ist die Präzision des Temperaturfeldes der entscheidende Faktor für die Qualität.

Wenn die Temperatur schwankt oder ungleichmäßig ist, wird die Methan-Spaltung in der zweiten Phase inkonsistent sein. Dies kann zu ungleichmäßigen PyC-Beschichtungen führen, wodurch Teile des BN-Skeletts ungeschützt bleiben oder übermäßig dicke Kohlenstoffablagerungen entstehen, die die mechanischen Eigenschaften des Materials verändern.

Integrität der Atmosphäre

Die Abhängigkeit vom Stickstoffschutz unterstreicht eine kritische Schwachstelle: die Dichtheit der Abdichtung.

Selbst geringe Lecks im Rohrofen können Sauerstoff eindringen lassen. Bei Temperaturen nahe 1400 °C würde eine Sauerstoffkontamination das Bornitrid katastrophal schädigen oder die ordnungsgemäße Bildung der pyrolytischen Kohlenstoffschicht behindern. Die "Schutzatmosphäre" ist nur so gut wie die Dichtungsmechanismen des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von BN@PyC-Aerogelen zu optimieren, müssen Sie den Ofen nicht nur als Heizgerät, sondern als zweistufigen Reaktor betrachten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität (Der Kern) liegt: Priorisieren Sie die Fähigkeit des Ofens, 1400 °C unter Stickstoff zu erreichen und stabil zu halten, um die vollständige Keramisierung des M·2B-Vorläufers zu robusten BN-Nanobändern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfunktionalisierung (Die Schutzschicht) liegt: Konzentrieren Sie sich auf die Präzision des Temperaturfeldes während der CVD-Phase, da dies die Gleichmäßigkeit und Qualität der aus der Methan-Spaltung resultierenden pyrolytischen Kohlenstoffbeschichtung bestimmt.

Der Erfolg hängt davon ab, den Ofen zu nutzen, um die energiereichen Anforderungen der Keramisierung präzise mit der feinen Kontrolle zu balancieren, die für die Gasphasenabscheidung erforderlich ist.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Temperatur | Schlüsselprozess | Ergebnisstruktur |

|---|---|---|---|---|

| Phase 1 | Keramisierungsreaktor | Bis zu 1400°C | Vorläuferumwandlung unter N2 | Bornitrid- (BN) Nanoband-Skelett |

| Phase 2 | CVD-Kammer | Präzises Temperaturfeld | Methan- (CH4) Spaltung | Pyrolytische Kohlenstoff- (PyC) Schutzschicht |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Präzise Temperaturkontrolle und atmosphärische Integrität sind der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch in der BN@PyC-Aerogel-Entwicklung. Bei KINTEK verstehen wir die strengen Anforderungen von zweistufigen Wärmebehandlungen.

Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie stabile 1400 °C-Umgebungen für die Keramisierung oder präzise Gasflusskontrolle für die chemische Gasphasenabscheidung benötigen, unsere Geräte liefern die Zuverlässigkeit, die Ihre Forschung verdient.

Bereit, Ihre Aerogelproduktion zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wozu dient ein Spaltrohrofen (Einzonen-Ofen)? Ideal für einfachen Zugang und gleichmäßige Erwärmung

- Warum wird für einen Rohröfen typischerweise eine Heizrate von 3 °C/min eingestellt? Optimierung der Synthese von Eisen-Titanat-Katalysatoren

- Was sind die Nachteile von Korundrohröfen? Kosten, Sichtbarkeit und thermische Risiken managen

- Welche spezifischen Prozessbedingungen bietet ein Labortiegelofen? Optimieren Sie den Erfolg der Biomasseverkokung

- Was ist die Notwendigkeit der Verwendung eines Rohrofens für phosphor-dotierte Kohlenstoff-Nanonfaserfilme? Gewährleistung anaerober Präzision

- Warum ist eine gleichmäßige Temperaturverteilung in einem Rohrofen wichtig? Gewährleistung einer zuverlässigen und wiederholbaren Materialverarbeitung

- Was sind die Vorteile der Verwendung eines Rohrofens mit Stickstofffluss? Präzisionstechnik für Hochtemperaturpyrolyse

- Welche verschiedenen Heizmethoden gibt es in Rohröfen und welche entsprechenden Temperaturbereiche haben sie?