Die primären Nachteile von Korundrohröfen sind ihre erheblichen finanziellen Kosten, ihre inhärente Opazität, die eine direkte Beobachtung der Probe verhindert, und ihre Anfälligkeit für Rissbildung durch thermischen Schock. Diese Faktoren führen zu materiellen, beobachtungsbedingten und betrieblichen Einschränkungen, die sorgfältig verwaltet werden müssen.

Obwohl Korund (hochreines Aluminiumoxid) eine außergewöhnliche Leistung bei extremen Temperaturen bietet, führen seine physikalischen Eigenschaften zu erheblichen betrieblichen Einschränkungen. Das Verständnis dieser Grenzen ist entscheidend, um Geräteausfälle zu verhindern und den experimentellen Erfolg zu gewährleisten.

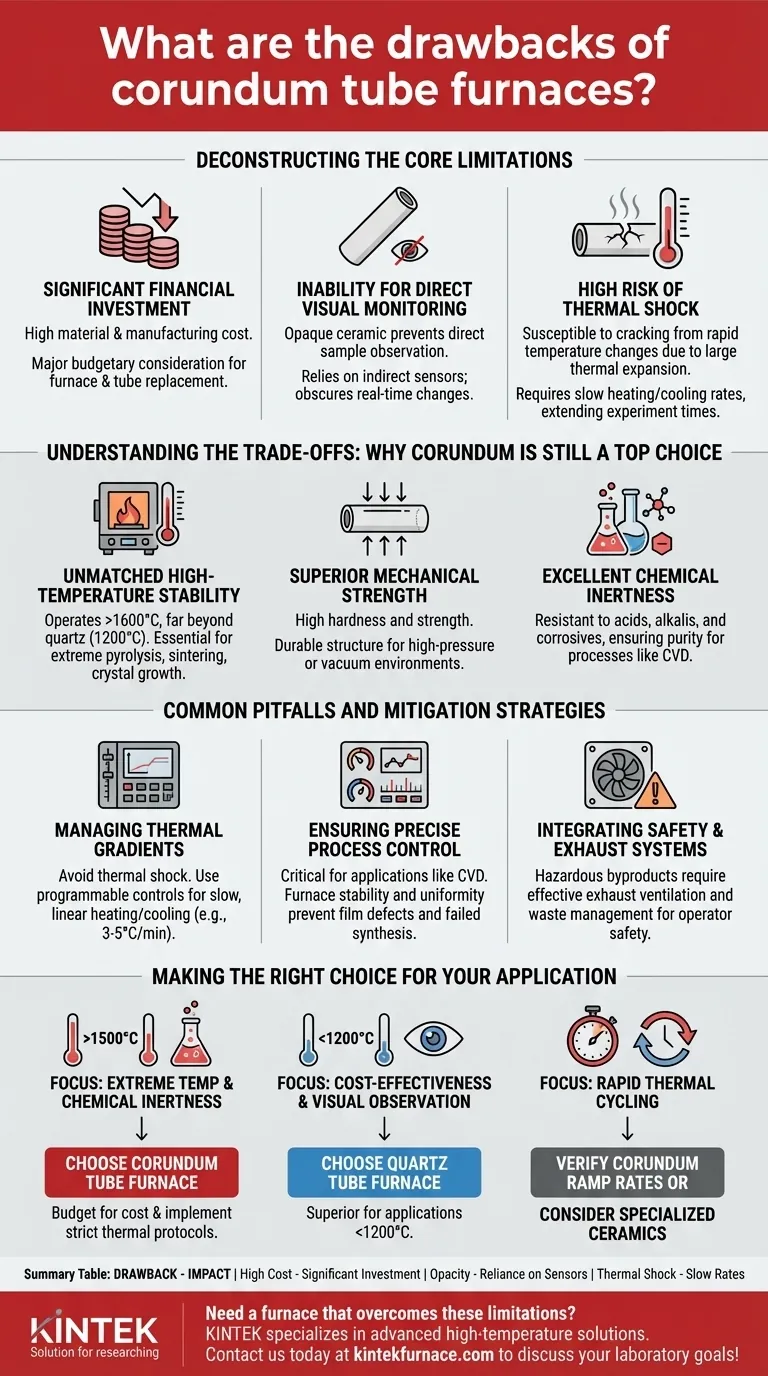

Die Kernbeschränkungen entschlüsseln

Um einen Korundrohrofen richtig beurteilen zu können, müssen Sie seine drei Hauptnachteile im Detail verstehen. Jedes stellt eine eigenständige Herausforderung dar, die Budget, experimentelles Design und den täglichen Betrieb beeinflusst.

Erhebliche finanzielle Investition

Korundrohre werden aus hochreinem Aluminiumoxid hergestellt, einem Material, das in der Beschaffung und Verarbeitung teuer ist. Der Herstellungsprozess selbst, der extrem hohe Temperaturen und präzise Kontrollen erfordert, trägt zu den hohen Endkosten bei.

Dies macht den Erstkauf des Ofens sowie den Austausch des Verbrauchsmaterials (des Rohres) zu einer wichtigen Budgetüberlegung im Vergleich zu Alternativen wie Quarz.

Unmöglichkeit der direkten visuellen Überwachung

Korund ist eine opake Keramik. Im Gegensatz zu einem transparenten Quarzrohr können Sie die Probe während eines thermischen Prozesses nicht visuell überwachen.

Dieser Mangel an direkter Beobachtung zwingt zur Abhängigkeit von indirekten Methoden wie Thermoelementen und anderen Sensoren, um den Zustand des Materials im Inneren abzuleiten. Dies kann die Fehlersuche und die Erkennung physikalischer Veränderungen wie Schmelzen oder Farbverschiebungen in Echtzeit erschweren.

Hohes Risiko eines thermischen Schocks

Korund weist einen relativ großen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei Temperaturänderungen erheblich ausdehnt und zusammenzieht.

Wenn es zu schnell erhitzt oder abgekühlt wird, erzeugt eine ungleichmäßige Temperaturverteilung über das Rohr innere Spannungen. Diese Spannungen können leicht die strukturellen Grenzen des Materials überschreiten und dazu führen, dass es Risse bekommt oder sogar zerspringt. Dies erfordert langsame, sorgfältig programmierte Heiz- und Abkühlraten, was die Experimentierzeiten verlängern kann.

Die Abwägungen verstehen: Warum Korund immer noch eine Top-Wahl ist

Trotz dieser klaren Nachteile sind Korundrohröfen in vielen fortschrittlichen Anwendungen unverzichtbar. Die Kompromisse werden akzeptiert, da kein anderes gängiges Material in Schlüsselbereichen seine Leistung erreichen kann.

Unübertroffene Hochtemperaturstabilität

Korundrohre können kontinuierlich bei Temperaturen über 1600 °C betrieben werden, und einige Qualitäten gehen noch höher. Dies liegt weit über der Betriebsgrenze von Quarz, das typischerweise bei etwa 1200 °C erweicht. Für Hochtemperaturpyrolyse, Sintern oder Kristallwachstum ist Korund oft die einzige Wahl.

Überlegene mechanische Festigkeit

Das Material besitzt eine hohe mechanische Festigkeit und Härte. Dies ermöglicht es ihm, Umgebungen mit hohem Druck oder Vakuum standzuhalten und bietet eine langlebige, starre Struktur für komplexe experimentelle Aufbauten.

Ausgezeichnete chemische Inertheit

Korund weist eine außergewöhnliche Beständigkeit gegen chemische Angriffe durch eine Vielzahl von Säuren, Laugen und anderen korrosiven Substanzen auf, selbst bei hohen Temperaturen. Dies gewährleistet die Reinheit der Probe und die Langlebigkeit des Rohres in rauen chemischen Umgebungen, wie sie beispielsweise bei der chemischen Gasphasenabscheidung (CVD) verwendet werden.

Häufige Fallstricke und Abhilfemaßnahmen

Die erfolgreiche Verwendung eines Korundrohrofens erfordert eine aktive Minderung seiner inhärenten Risiken. Das Ignorieren dieser betrieblichen Anforderungen ist eine häufige Ursache für kostspielige Geräteausfälle.

Management thermischer Gradienten

Das wichtigste Protokoll ist die Vermeidung eines thermischen Schocks. Verwenden Sie immer einen programmierbaren Controller, um langsame, lineare Heiz- und Abkühlraten zu erzwingen. Eine typische sichere Rate liegt oft zwischen 3–5 °C pro Minute, Sie müssen jedoch die Dokumentation Ihres spezifischen Rohres konsultieren.

Sicherstellung einer präzisen Prozesskontrolle

Anwendungen wie CVD erfordern extrem präzise Kontrolle über Temperatur, Druck und Gasfluss. Der Ofen ist das Herzstück dieses Systems. Seine Stabilität und Gleichmäßigkeit sind von größter Bedeutung, da Abweichungen zu Filmdefekten oder fehlgeschlagener Synthese führen können. Die Leistung des Ofens muss den strengen Anforderungen Ihres Prozesses entsprechen.

Integration von Sicherheits- und Abgassystemen

Viele Prozesse, die in Rohröfen ablaufen, insbesondere CVD, können gefährliche Nebenprodukte erzeugen oder toxische und reaktive Precursor-Gase beinhalten. Die Ofenanordnung muss Teil eines größeren, gut konzipierten Systems sein, das eine effektive Abluftbelüftung und Abfallentsorgung umfasst, um die Sicherheit des Bedieners und die Einhaltung gesetzlicher Vorschriften zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss von den spezifischen Anforderungen Ihrer Forschung oder Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturprozessen (>1500 °C) oder chemischer Inertheit liegt: Korund ist die richtige und oft einzige Wahl, aber Sie müssen Kosten einplanen und strenge Betriebsprotokolle für das Heizen und Kühlen implementieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt und die visuelle Beobachtung entscheidend ist: Ein Quarzrohrfurnace ist eine überlegene Alternative für alle Anwendungen, die unter etwa 1200 °C bleiben.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen liegt: Sie müssen überprüfen, ob Korund Ihre erforderlichen Aufheizraten bewältigen kann, oder spezielle, teurere Keramiken untersuchen, die für die Beständigkeit gegen thermische Schocks entwickelt wurden.

Indem Sie diese Faktoren gegen Ihre spezifischen experimentellen Ziele abwägen, können Sie das richtige Material sicher auswählen und kostspielige Fehler vermeiden.

Zusammenfassungstabelle:

| Nachteil | Beschreibung | Auswirkung |

|---|---|---|

| Hohe Kosten | Teures Material und Herstellung | Erhebliche finanzielle Investition |

| Opazität | Keine visuelle Beobachtung von Proben möglich | Abhängigkeit von indirekten Sensoren |

| Thermischer Schock | Anfällig für Rissbildung durch schnelle Temperaturänderungen | Erfordert langsame Heiz-/Kühlraten |

Benötigen Sie einen Ofen, der diese Einschränkungen überwindet? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifenden Anpassungsmöglichkeiten. Egal, ob Sie mit extremen Temperaturen, chemischer Inertheit oder schnellen Zyklen zu tun haben, unsere Expertise gewährleistet zuverlässige Leistung und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor